Flowmaster在CAP1000化容系统瞬态仿真计算中的应用

2015-10-21桂璐廷

桂璐廷

前言

根据CAP1000化学和容积控制系统的系统设计和布置情况,利用Flowmaster程序建立了化容系统的净化回路模型,并进行了典型的瞬态仿真。分析表明软件模拟结果的变化趋势与手算结果基本保持一致,Flowmaster的计算结果能够更真实的反应瞬态的变化过程。

1.背景

化容系统是CAP1000重要的辅助系统,主要负责调节一回路水化学和控制一回路水装量。由于化容系统的净化环路在正常运行期间与一回路始终保持联通,因此在寿期内会经历很多设计瞬态。这些瞬态计算可用于化容系统相关设备和部件的结构力学和疲劳应力分析。本文根据CAP1000化容系统的实际布置情况,使用flowmaster程序进行了仿真建模;旨在通过本次模拟为flowmaster在系统瞬态计算上的应用提供参考。

2.瞬态描述

化容系统的设计瞬态包括以下几种:(1)由于反应堆冷却剂系统的设计瞬态而引起的化容设计瞬态,化容系统在此情况下不采取任何动作。(2)由化容系统运行引起的瞬态,如净化隔离、补水泵驱动。本文模拟的瞬态工况是电厂全范围升温工况。电厂全范围升温是每个换料周期必须经历的瞬态,CAP1000电厂全寿期内假设反应堆冷却剂系统会发生200次全范围的升温瞬态。

3.模型和程序介绍

3.1模型介绍

由于化容系统在下泄热交换器下游的温度基本稳定在50℃以下,因此设计瞬态的计算仅考虑了下泄热交换器上游的管道、阀门、再生热交换器和再生热交换器壳侧下游的净化返回部分。但整个仿真模型仍按照全系统的真实设计和布置,使用flowmaster V7.9建立。系统简图见图1,其中A、B、C三部分为瞬态计算的结果导出部分。

图1 CVS系统流程示意图

3.2程序介绍[2]

对多个元器件的管道系统,Flowmaster均把管道系统当做网格来处理,网络中元器件的压力、温度、流量等参数的求解实际上是求解一个大型矩阵,其中,矩阵中的各系数由相应元件的参数决定。在对整个网络系统模型进行求解时,会采用设置的初始流量进行求解,当完成第一次求解后,得到了各节点的压力,而后再通过压力可以求得一个新的流量,因此,矩阵中的各系数会被修改,需要再次求解。对于整个网络模型的求解过程,就是通过这样的往复迭代过程实现的,直到所有结果都达到预先设定的残差时,迭代中止,计算完成。

4.冷却剂物理参数和性质

4.1物理性质

在化容系统中,冷却剂从一回路引出后温度较高,经过再生和下泄热交换器后会经历较大的降温和降压变化。因此,在计算中需要考虑冷却剂密度、粘性、导热系数等物理性质参数随温度和压力的变化。另外主系统冷却剂是含有硼酸等化合物的混合溶液,在本计算中近似作为水来处理。

4.2模拟参数

本文使用基于几何的高级管壳式换热器模拟再生热交换器和下泄热交换器,根据换热器的几何参数创建新的换热器模型,使其能够适用更多工况的计算。两个热交换器的基本数据见表1和表2。为了使给整个瞬态计算标准化、通用化,本文使用Flowmaster软件中的离散阻力元件来模拟热交换器外其他管路或设备的阻力特性。因此这些管道和设备的压降会根据实际计算结果而调整。

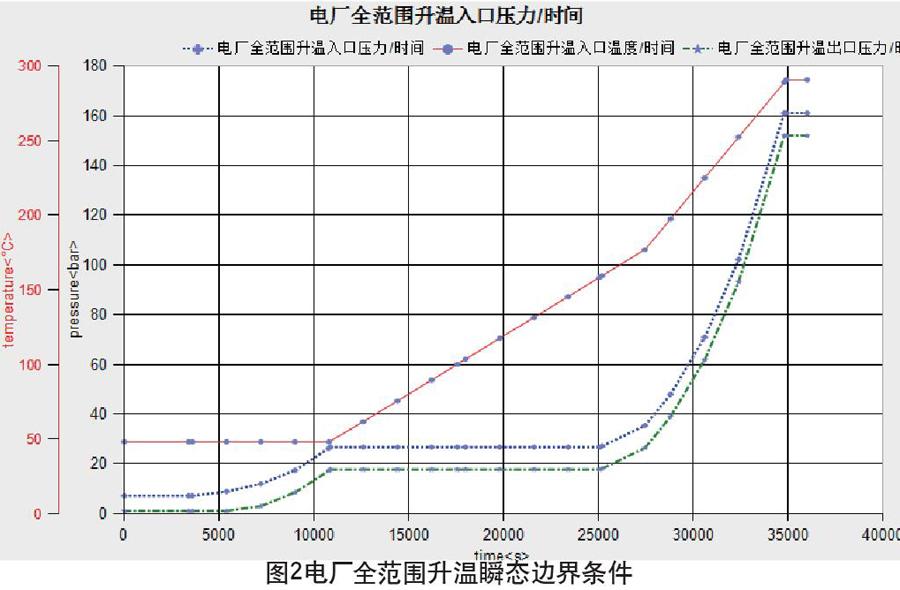

4.3边界条件

在电厂全范围升温工况下化容只有净化环路运行,瞬态由反应堆冷却剂系统的波动引起。主系统的压力和温度波动情况作为瞬态计算的边界条件,见图2。

5.计算结果

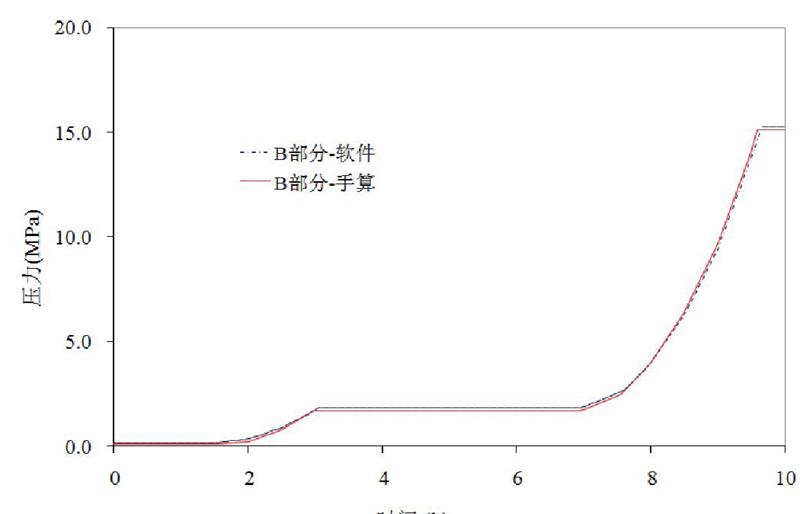

根据4.2节中全范围升温瞬态的进出口压力、温度曲线,设定仿真模型进出口边界条件。模拟时间设定为36000秒,模拟步长为100秒。最终采用再生热交换器管侧入口、管侧出口和壳侧出口的状态来绘制瞬态曲线,这三处分别对应图1中的A部分、C部分和B部分。由于A部分使用的是同样的设计输入,因此手算和软件计算的结果是一致的。在本文中比较了C部分和B部分的区别,手算和软件模拟产生的曲线比较分别见图3~6。

图3 B部分温度手算和软件计算结果比较

图4 C部分温度手算和软件计算结果比较

图5 B部分压力手算和软件计算结果比较

从模拟结果来看,B部分和C部分的压力和温度均与A部分的变化趋势一致。对比手算和flowmaster计算结果,其中压力的变化曲线基本重合,温度的变化曲线有一定的差异,偏差在2%~28%。

在手算时,选取了几个再生热交换器和下泄热交换器的工况来计算进出口温度,并将这些温度拟合成进口温度和出口温度的关系曲线。这样B、C部分的温度可以通过A部分的温度来计算获得。由于数据点有限,在计算某些温度点时不能较好的体现实际情况,尤其是在A部分温度较低的情况下。而使用flowmaster模拟时,热交换器均通过实际结构进行模拟,出口温度均通过软件计算产生。

6.结论

本文使用计算流体软件Flowmaster7.9对CAP1000的化学和控制系统进行了建模。在此基础上,针对全范围升温瞬态进行了软件模拟。根据比对结果,总结如下:(1)Flowmaster軟件模拟的结果和手算结果基本保持一致。(2)Flowmaster通过可视化模型,能够更直观的展现整个系统的构架和全貌。在模型调试过程中,也更方便调整系统和设备参数。(3)Flowmaster可以完整的将整个主系统瞬态曲线作为设计输入。而在手算时,由于数据量大,一般只能选取数个有代表性的点进行计算。(4)Flowmaster在设定好设备参数后,可以自动模拟所有工况下的换热情况。而在手算时,由于数据量大,一般选取数个工作点来拟合热交换器进出口温度关系公式,并通过该拟合公式来计算所有工况,误差较大。(5)Flowmaster可以根据设计输入,较真实的重现瞬态工况。而在手算时,为了减少工作量,需要进行大量的假设工作。(6)Flowmaster不仅可以给出温度、压力的计算结果,还能同时输出质量流量、体积流量、流速、雷诺数、压降等参数,计算结果更为全面。