机场混凝土道面接缝形式及施工工艺

2015-10-21戴银所杨庆恒王在晖丁建党任睿

戴银所 杨庆恒 王在晖 丁建党 任睿

[摘 要] 接缝施工对机场混凝土道路的使用性能有重要的影响。本文具体介绍了缩缝、胀缝、施工缝、企口缝等几种接缝形式的作用,构造和施工方法;针对机场混凝土道面特点,重点介绍了切缝施工工艺中切缝时间、位置、深度等参数的选择,以及传力杆、填缝料等接缝材料的选择。

[关键词] 机场混凝土道面;接缝形式;接缝料;施工工艺

Joints methods and construction technology of airport cement concrete road

DAI Yinsuo, YANG Qingheng, WANG Zaihui, DING Jiandang, REN Rui

( College of Defense Engineering, P.L.A University of Science and Technology, Nanjing 210007 China)

Abstract: Joints construction has important influence on the use of airport cement concrete road. This paper introduced the function, structure and construction technology of expansion and contraction joints, keyed joint and construction joints etc; specifically analyzed the technology of cutting-seam such as the choice of cutting-seam time, location and depth and the filling-seam technology such as tension bar and other joints materials.

Keyword: airport cement concrete road; joints methods; joints materials; construction technology

0 引言

水泥混凝土路面具有強度高、水稳性、热稳性较好,耐久性好等优点,相应养护费用少,一般能使用20-40年;但是,由于为了满足施工和使用的要求,一般混凝土路面要设置多种形式接缝。接缝是水泥混凝土路面的薄弱点,受各种因素影响较大,如处理不当,将导致路面的破坏。首先要从设计抓起,留缝位置要合理,分格不要过大,填充料要可靠;施工时控制好切缝时间和深度,防止断板;开裂缝要及时修补,这样,水泥混凝土路面病害就解决了一大半[1]。

1 接缝形式及其特点

混凝土路面的接缝类型根据接缝的位置可以分为:纵缝、横缝、施工缝等[2],按其构造形式和作业特点可分为:缩缝、胀缝、传力杆缝、拉杆缝、企口缝、平缝、假缝等多种类型。

1.1 横向接缝

1)缩缝

缩缝是水泥混凝土路面上供路面板受冷收缩时而设置的缝隙,以避免不规则裂缝的产生或缝隙扩大。

横向缩缝:虽然混凝土的热胀冷缩系数较小,但由于路面一般比较长,这样总的收缩量仍然会相当可观。对于重要的交通公路,宜加设传力杆,一般道路只需在接近胀缝板或自由端设置传力杆[3]。

纵向缩缝:当道路一次性浇注宽度大于4.5米时需设置纵向缩缝,而且要设置拉杆。

缩缝一般采用假缝的形式。当混凝土混合料做面后,立即用振动压缝刀压缝,压至规定深度时,提出压缝刀,用原浆修平缝槽,严禁另外调浆,然后放入铁制或木制嵌条,再次修平缝槽,待混凝土初凝前,取出嵌条,形成缝槽。但由于压缝刀的效果没有切缝好,施工时一般采取切缝方法。

传力杆缩缝施工时,将传力杆临时安设于传力杆支架上,待混凝土摊铺并振实至厚度的一半时,放好支架,在传力杆上继续摊铺,振捣密实后,剪断钢丝,提出支架,以后切缝断开后即为传力杆缩缝。

2)胀缝

胀缝是水泥混凝土路面上供路面板受热膨胀伸长或外力挤压而设置的缝隙。其目的是为了防止板体膨胀受到约束使板内产生过大的压应力所设置的。胀缝主要为横向胀缝,特别是在纵向变坡处必须设置。在与其他道路连接,或在固定建筑物临近处均应设置,需设置传力杆。传力杆的固定采用顶头木模固定方法,即只要将传力杆长度的一半穿过端头挡板,固定于外侧定位模板之中即可浇筑混凝土,边浇筑边观察校正传力杆的位置。当浇筑邻板时应拆除顶头木模,并应设置好胀缝板、木制嵌条和传力杆套管。或者先将传力杆按要求穿入胀缝板,再临时固定于传力杆支架上,将传力杆刷沥青的一端套上装好衬料的套管或套筒,将传力杆、胀缝板的支架安放于胀缝位置即可。胀缝施工时应严格按照设计要求的几何尺寸安装端头挡板与外侧定位横板,缝隙必须与路面轴线垂直,宽度均匀一致,缝壁也须垂直,严禁缝隙连浆。

1.2 纵向接缝

纵缝是平行于道路行车方向的接缝。当双车道路面按全幅宽度施工时,纵缝可以做成假缝,并在板厚中央设置拉杆;如果按一个车道进行施工时可以做成平头纵缝。

所谓的假缝就是指混凝土路面不贯通板厚的缝,通常设置于道面纵向连续铺筑的横向接缝,以其上部切缝和下部自由断裂而形成。待混凝土达到一定强度并且在板中不至产生不均匀收缩裂缝前,在设计的接缝位置上,用切缝机在混凝土表面上切割规定尺寸的缝,下面混凝土自然断裂而形成不规则断裂面、相互啮合的假缝。假缝的形式可分为传力杆缩缝、无传力杆缩缝和施工缝等。

纵缝既可以做成平缝,也可以做成企口缝。

企口缝通常以企口模板铺筑成型,通过一侧的榫头和另一侧的隼槽吻接来传递荷载。

企口缝用插入式振捣器将企口部位的混凝土混合料振捣密实,不允许出现蜂窝麻面现象,并防止插入式振捣器损坏已浇筑的企口缝。一般插入式振捣器距模板5-10 cm,振捣时间控制在20-30秒,拆模时保护好企口的完整性。企口接缝按是否设置拉杆分为设拉杆和未设拉杆两种。对于加拉杆企口缝,拉杆穿入孔位要准确,外长度40 cm,振捣后保持水平。振捣前应填塞孔眼空隙,以防止漏浆影响拆模。在铺筑、振捣过程中,应随时注意调整拉杆位置。

由于接缝缝隙一旦形成,企口缝的传递荷载能力则会随着接缝缝隙的变宽而急剧下降,直至为零,并且荷载作用下会在槽口上侧内角点产生严重的应力集中,导致槽口上侧的楔形掉塊碎裂损坏。因此,在水泥混凝土道面中不设拉杆的企口缝不宜设置。在设置拉杆时应将拉杆准确定位。振捣前应填塞孔眼空隙,以防止漏浆影响拆模。在铺筑、振捣过程中,应随时注意调整拉杆位置。交接平缩缝:以不带企口的模板铺筑成型。拆模后缝壁应平直,在其上涂刷一层1~1.5 mm沥青。混凝土强度达到设计要求后方能铺筑相邻板的混凝土混合料。

1.3 施工缝

由于混凝土不能够连续浇筑而需要设置的缝。施工缝应采用平缝或企口缝的构造形式。

横向施工缝:一次性浇注结束,或由于其他因素而中断浇注时必须设置施工缝,一般宜设置于胀缝或缩缝处,多车道时应避免设置在同一横断面上。设置于胀缝处,做法与胀缝相同。设置于缩缝处,采用平缝加传力杆形式。

纵向施工缝:一次性浇注的宽度小于路面总宽度时设置。一般采用平缝或企口缝,并设置拉杆。

2 机场道路接缝施工

2.1 切缝施工参数的选择

一般机场混凝土道面施工过程中,要求每块板连续浇筑的长度不宜太长,所以在支模时可以同时考虑采用两个工作面,这样既不影响工程进度,也可避免因板体太长引起断裂。但在实际施工过程中,往往可以隔一块或二块板切一条缝。切缝应与道路的横断面平行或垂直,不得斜交,通常可能出现多处横缝漏切、漏扩、出现掉边、掉角等现象。因此,水泥混凝土道面施工过程中的切缝工序很重要,如不按操作规程操作,轻则影响美观,重则影响使用功能。

1)最佳切割时间选择

切缝时间至关重要,由于气候等外部环境变化,工地应根据混凝土施工时昼夜温差和混凝土的早期强度的增速确定,最佳切缝时间应在混凝土内部产生最大拉应力之前,也就是在混凝土水化热已经下降或夜间气温降低时是产生最大拉应力的时候。具体时间一般由工地试验室通过混凝土现场等条件养护得出相应时间,并通过现场施工(试切)验证。为了防止混凝土路面板的早期温度收缩和干缩裂缝,切缝时间越早越好[4]。如切缝不及时,就达不到切缝的目的。由于混凝土早期强度提高很快,在温度应力作用下,容易导致路面薄弱部位发生不规则收缩裂缝或出现断裂,而且锯片磨损严重。而切缝过早,容易导致边缘损伤,石子松动,出现毛边、掉边、掉角等质量问题而影响观感。一般应该以被切混凝土面板两边不出现毛边,横缝和纵缝相交处不缺角、不崩边为原则。

切缝时间除了受混凝土用水泥水化性能、配合比影响外,关键受环境气候影响明显。由于气温较高或风速较大,混凝土表面水分蒸发加快,因此要根据气温变化掌握好切缝时间。最佳切缝时间一般可根据以下原则选取:混凝土浇注后5-24小时,或强度达到设计强度的25~30 %,即5-10 MPa,或强度和时间的乘积达到280-720 ℃·h。

2)切缝位置选择选择

切缝位置应放样,由经纬仪准确量出混凝土道面板的切缝位置,然后用墨线弹出标记;注意板缝间的连接,并要避免出现折线和“双眼皮”现象。切缝时要注意随时调整切缝机的走向,及时纠正偏差。如发现实际接缝线与理论分包线不相重合,应沿实际可见的分仓缝(即移了位的仓缝)切割。

水泥混凝土道肩较薄,胀缝较多,切缝施工时必须认真按技术要求办理,以免产生拱起或开裂等现象。

3)切缝深度

切缝深度应全幅宽度切深一致,以保证裂缝准确发生在切缝处。如切缝深度不足或切不到路面全宽,则起不到调节变形的作用,在温度应力作用下也容易引起混凝土面层裂缝或产生横向早期断板。切缝深度宁深勿浅,宜适当加深切缝的深度,控制在不小于1/4板厚,最好达到1/3板厚[5]。深度不小于6厘米。当配有补强钢筋网时,应避免切断钢筋。

4)扩缝

切缝采用混凝土切割机。切缝刀片选用宽3 mm及7 mm厚两种金刚石锯片。切缝时先精确测量缝的位置,用墨线弹出标记,作为切缝导向。先用3 mm刀片切窄缝,缝深达到设计总深,以防不规则断板,然后用7 mm厚刀片切割到设计宽度。切缝完成后,应随时清除残留在邻板上的浆水,随即用草绳或塑料绳将缝槽嵌堵严实,以防砂、石或其他杂物落入缝内。切缝时若出现有掉边、掉角现象应及时予以修补。

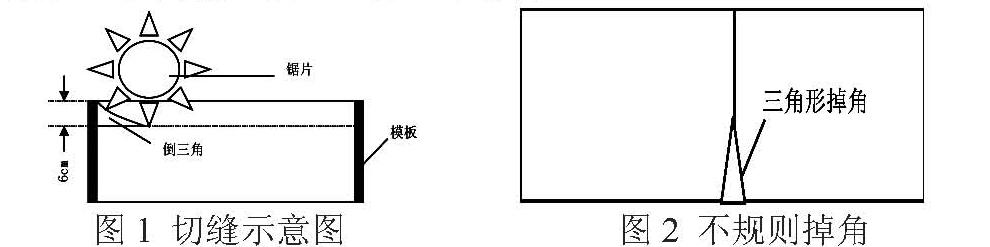

同时,要及时消除倒三角。由于拆模时间一般在24小时之后,这样切缝机由于受到模板影响,混凝土道面板缝两边不能切到设计深度,这样就在缝的两边形成倒三角(如图1所示),本来缝两边应该是道面板最薄弱处即缩缝断裂的地方,但由于混凝土道面板缝两边未切到设计深度,故混凝土道面很可能会出现未沿板缝断裂的不规则拉断情况即三角形的掉角(如图2所示)。所以在拆模后应立即用手工砂轮机补切一刀,使板缝边成为道面板最薄弱处,从而使混凝土道面正常缩裂[6]。

图1 切缝示意图 图2 不规则掉角

Fig.1 Process of cutting-seam Fig.2 Irregular losed corner

2.2 接缝材料

1)传力杆

传力杆设置在两块路面板之间用以传递行车荷载和防止出现错台现象。采用光圆钢筋并要拉直,切口毛茬要打光,长度偏差不得超过10 mm。一半先固定在混凝土中,传力杆另外二分之一再加5 cm长度其表面应涂刷一层沥青,厚度为0.5-1.5 mm;气温大于30 ℃时,宜在沥青表面撒一层滑石粉;或者在传力杆的另外二分之一上套上套管或套筒,以便在后浇注的板中能够自由滑动。传力杆应按设计位置精确的安放,其水平或垂直位置的允许误差为传力杆长度的2 %。做缝时先在接缝位置处支立槽板,按设计传力杆的位置在模板上钻孔。靠近模板处先铺筑稍厚于1/2的板厚的混凝土混合料,振捣密实后,将传力杆一半长度从外侧穿入模板孔洞,放置在已振实的混凝土中,再铺筑并振实上层混合料。模板外侧传力杆可用支架支立牢固,并随时予以纠正,保持传力杆水平和垂直方向准确位置。拆模后在缝壁上涂刷一层沥青,并保持外露传力杆不变形。混凝土达到强度后,直接铺筑相邻板的混凝土。传力杆平缝示意图见图3。

2)拉杆

设置拉杆的目的就是为了阻止接缝变宽以保证接缝间的荷载传递,拉杆采用异形钢筋,主要是螺纹钢,并避免脱模剂或沥青等填缝料涂洒在拉杆上。拉杆企口缝示意图如图4。

混凝土路面板之间的相对位移来自两个方面:一是面板因外力或自身重力作用而引起的单块面板的整体移动而形成的一块板相对另一块板的位移;二是面板因温度、湿度的变化而引起的自身体积变化所产生的板边相对板中的位移,这两者都会引起接缝宽度的变化,进而可能影响到荷载的传递[7,8]。

图3 传力杆平缝示意图 图4 拉杆企口缝示意图

Fig.3 Transfer-bar plane joint Fig.4 Tension-bar keyed joint

3)胀缝板

胀缝板一般采用软质木材加工的木板,并浸泡沥青,浸泡时间不少于24小时。

埋设胀缝板时,胀缝板应低于混凝土道面30 mm,道面(不含道肩)胀缝处应立模施工。将胀缝板粘在先浇一侧的混凝土板侧面上,再用适当宽度的胶条粘贴在胀缝板拼接的缝隙以及胀缝板与基层顶面的缝隙处两侧,以防止两侧混凝土板之间窜浆。混凝土硬化后,在胀缝板上用切缝机按胀缝的宽度载两条线,凿去胀缝板上的混凝土,再进行填料的施工。

道肩胀缝板采用机械锯缝埋设。在锯缝时,必须锯透,尤其是板的边缘部位,不留死角。

4)填缝料

由于水泥混凝土路面板的接缝是路面的薄弱环节,受各种因素影响较大,如接缝处选用的填缝料性能不好,可导致水泥混凝土面板在接缝处的早期破坏,因此选用的填缝料应能承受冷、热、机械和化学等作用。填缝料的作用是防止水和杂物进入面板的接缝中,且要确保板块在热胀冷缩时能够自由运动,避免遭受损坏。因此要保证接缝处于良好的使用状态,必须采用优良的填缝材料,通常要求具备以下路用性能:较好的弹性和较高的拉伸率;必须为防水材料;与混凝土板的粘结能力强;较强的温度稳定性;耐久性好,即具有耐磨、耐晒、耐水及耐酸碱、抗老化等性能;为常温施工下填缝材料,施工方便、价格适中;对环境和路面无污染等。目前常见有以下几种类型填缝材:改性石油沥青类、改性焦油沥青类、改性环氧树脂类、聚氨脂类、PG道路嵌缝料理、PTCS路用填缝胶、橡胶嵌缝条、GLP型异氰酸脂类[9]。

填缝时,必须在缝槽干燥状态下进行,填缝料应与混凝土缝壁粘附紧密,不渗水,其灌注深度以3~4 cm 为宜,下部可填多孔柔性材料。填缝料的灌注高度,夏天应与板面平齐;冬天宜稍低于板面,这样膨胀后,填缝料就会与板面平齐,防止因膨胀溢出粘结到车的轮胎上而影响路面的清洁。

2.3 灌缝工艺

灌缝施工应在道面施工单位按设计要求完成切缝并将道面清扫干净的前提下进行,灌缝时不得有车辆在灌缝区行驶,以保证灌缝质量。

1)清缝

先用钩子钩出缝内杂物,再用空压机吹出缝内灰浆、尘土杂物,在空压机保持3 Kg/cm?以上压力时将吹出的杂物清扫干净,最后用钢丝轮将缝壁打毛并进一步清除壁上残存的粘附灰浆,清理完后需经检查合格后才能灌缝。

2)灌縫

要求称料准确、拌和均匀,且拌和后温度不得大于50℃;灌缝机行走速度均匀并尽量慢一点,以一次性灌满为准;灌过后随即跟人修正,用小竹板往返搅拌均匀,使灌缝材料在缝内成U形,缝壁上全部粘上料,提高灌缝与混凝土的粘结程度;灌料高度通常为3 cm左右,不得低于2.5 cm;灌缝时,不得将灌缝材料洒在缝隙外或道面上,万一漏出要及时清除,先洒些干水泥搓干净,再用钢丝刷刷净。

2.3 注意事项

填缝时间原则上越早越好。填缝前,应先认真地做好清缝工作。必要时先涂底子油再行填缝。从缝槽里清出的所有杂物应随即运走,以免干扰填缝工作,甚至被风再次吹入清净的缝槽里。若发生此情况时应重新清缝[10]。

填缝料的配制和灌缝施工应严格按照有关规定及操作方法办理,冬季填缝,填料面应低于混凝土道面3mm;夏季则与混凝土道面相平。填缝完毕,应仔细检查填缝料与缝壁粘结情况,发现有脱开处,应及时整改。填缝时,应从缝的较高处灌起,逐渐向低处快速灌注,边灌边用细铁棒插捣密实,使填缝料饱满粘实。

另外,从事填缝操作的人员应具备有关的安全和防毒知识,现场应配备防护和消防器材。

2.4 检查验收标准

(1)允许灌缝料比道面低1-3 mm;

(2)凝固膨胀后不得高于道面2 mm;

(3)凝固时间不得大于24 h;

(4)使用前不得发现有裂纹和与混凝土脱离现象。

外观要求:不应有掉边掉角、露石、蜂窝、麻面、裂缝、脱皮、粘浆、印迹等缺陷;灌缝材料要粘结牢固、饱满无空隙、无外来物,缝边缘要整洁。

3 结语

由于各类接缝在机场道面中所起的作用不同,甚至完全相反的作用,因此施工时要严格按照规范进行操作,以防施工人员错误操作。

参考文献

[1] 吴锦新.关于水泥混凝土路面接缝施工技术的探讨[J].广东科技,2009,12:180-181.

[2] 重庆大学,同济大学,哈尔滨工业大学.土木工程施工[M].中国建筑工业出版社,2003,8.

[3] 吴念祖,杜浩.机场水泥混凝土道面接缝优化技术研究[J].城市道桥与防洪,2010,8:224-228.

[4] 戴银所,周正江,王在晖.冬季施工混凝土路面断板事故[J].华东公路,2005,(5) :10-11.

[5] 唐小珉.谈水泥混凝土路面接缝的施工工艺[J].山西建筑,2012,38(32) :184-185.

[6] 刘华朋.机场混凝土道面施工中的刻槽及切缝倒角工艺[J].四川建筑,2012,32(3):222-223.

[7] 周正峰,凌建明,袁捷.机场水泥混凝土道面接缝传荷能力分析[J].土木工程学报,2009,42(2) :112-118.

[8] 李晔,姚祖康,孙旭毅,张长安.水泥混凝土机场道面企口接缝应力分析[J].同济大学学报,2003,31(6) :698-702.

[9] 李晓飞.水泥混凝土路面填缝料的选用[J].黑龙江交通科技,2005,(1) :33-34.

[10] 朱义平.水泥混凝土路面接缝设计与施工初探[J].甘肃科技,2011,27(1) :139-141..

* 军队防护工程科研项目(项目编号KYFYZXJK1207)

作者简介: 戴银所 1971年出生、男、博士、解放军理工大学国防工程学院、讲师,主要从事建筑材料的教学、科研和工程建设监理等工作。