低空间下地下连续墙施工方案研究

2015-10-21杨武继

杨武继

摘要:武汉地铁六号线一期武胜路站下穿武胜路高架桥,与武胜路站垂直相交的武胜路高架桥21#桥墩位于车站内部,由于桥下空间有限,造成地铁车站围护结构地下连续墙无法按正常工序施工。针对这一现状,对桥下低空间地下连续墙施工方案进行专项研究。

关键词:武汉地铁;低空间;高架桥;地下连续墙;施工方案

1 工程概况

1.1工程概述

武汉轨道交通6号线武胜路站为地下三层13m岛式站台车站,车站总长543.299m,标准段宽22.5m,站后设双线双列位停车线。车站中心里程处标准段基坑宽22.5m、基坑深度约为24m,高架桥下基坑宽23.6m,基坑深约24.6m,桥面下车站主体基坑采用盖挖法施工,围护结构采用1m宽地连墙加四道砼支撑的支护形式。

武胜路立交桥为南北直行高架,沿线东西向规划宽不等,跨越地铁车站范围桥面宽度16m,桥下净空4.2m。武胜路高架桥21#桥墩位于地铁车站主体内部,20#、22#桥墩位于车站两侧。20#~22#桥墩基础采用墩下设两根直径为1.20m的钻孔灌柱桩,桩距为3.30m,设计桩长均为43.65m,20#、22#承台边距离车站围护结构外侧最小距离分别为5.3m、3.28m。

高架下部地下连续墙设计厚度为1m,设计深度约51m。高架桥下净空约4.2m,受结构高度限制,高架桥下地连墙无法采用常规地连墙成槽设备,拟采用宝峨MBC30卧式双轮铣进行成槽施工,施工范围基坑围护结构两侧各20m,地连墙分幅为5m,每侧各4幅墙,共计8幅地连墙。地连墙接头采用H型工字钢接头工艺。施工前,先将桥下施工区域地面放坡下降2.5m,以保证满足施工净空要求。

图 1 高架桥下地下连续墙平面布置图

1.2工程地质

场区地貌单元为长江Ⅰ级阶地,属河流堆积平原区。地层主要为近代人工填筑土层(Qml/)、湖积层(Q/4l/)、第四系全新统冲积层(Q/4al/)及冲洪积层(Q/4al+pl/)。场区基岩为志留系(S/2f)泥岩,岩面整体较为平缓,局部有所起伏。

场区地貌单元为长江Ⅰ级阶地,属河流堆积平原区。地层主要为近代人工填筑土层(Qml)、湖积层(Q4l)、第四系全新统冲积层(Q4al)及冲洪积层(Q4al+pl)。场区基岩为志留系(S2f)泥岩,岩面整体较为平缓,局部有所起伏。

图 2 高架桥下地质剖面图

1.3水文地质

场区附近不存在地表水,根据含水介质和地下水的赋存状况,可将场区内地下水划分为上层滞水、第四系松散岩类孔隙承压水、基岩裂隙水三种类型。

1).上层滞水

主要赋存于填土层中,其含水与透水性取决于填土的类型。上层滞水的水位连续性差,无统一的自由水面,接受大气降水和供、排水管道渗漏水垂直下渗补给,水量有限。勘察期间,水位埋深多在1.0~1.9m。

2).第四系松散岩类孔隙承压水

主要赋存于3-1b、3-5层及4大层砂土层中,具承压性,水量丰富,主要接受侧向补给,并进行侧向排泄。汉江切穿了上层黏土层,江水与承压水水力联系密切,呈互补关系。场区孔隙承压水动态变化特征主要表现为:枯水期,地下水补给江水,向汉江排泄,承压水位较低,丰水期江水补给地下水,承压水头较高,平水期江水水位一般略低于或略高于地下水位,地下水向江水排泄或江水向地下水补给,径流速度缓慢。汉江江水是地下水动态变化的主要因素,承压水头与江水水位涨落密切相关,大气降水的入渗补给对承压水影响较小。勘察期间水位埋深多在4.3~5.5m,相当于高程18.95~19.93m。根据武汉市区地下水长期观测成果,承压水位标高为18.5~20.0m,年变幅3~4m。

3).基岩裂隙水

主要赋存于强~中等风化基岩裂隙中,与上覆透水层水力联系密切。基岩裂隙水总体水量贫乏。

2 施工准备

2.1技术准备

在基坑开挖的范围内,随着土体的卸载桥桩侧摩阻力损失,为了弥补21#桥桩桩基在基坑开挖过程中摩阻力及整体稳定性损失,在基坑开挖前对21#桥桩进行桩基托换,即在车站基坑围护结构施工前,首先在被托换桩沿高架桥两侧各施做两根钻孔灌注桩作为托换桩,托换桩桩长53m,且桩底进入(20a-3)微风化泥岩不少于1m;然后放坡开挖至设计新增高桩承台底部标高,在基坑内施工新增型钢混凝土承台包住既有承台,新增承台与既有承台之间采用界面处理剂及植筋的方式进行连接;待新增承台达到设计强度后,开挖桥面下主体基坑。20#、22#桥桩桩基位于车站主体基坑两侧,为降低桥面下地连墙施工对20#、22#桥桩的影响,对桥面下车站主体围护地连墙槽壁进行双排高压旋喷加固,加固深度为地面以下47m,且加固深度比20#、22#桩端长不小于1m。

圖 3 高架桥桩基托换及槽壁加固平面图

2.2材料准备

(1)混凝土:托换桩、横系梁C30;新建承台C40 P8;地下连续墙混凝土C35 P6。

(2)钢筋:采用HPB300、HRB400热轧钢筋;钢筋接头采用接驳器机械连接。

(3)型钢:Q235b钢。

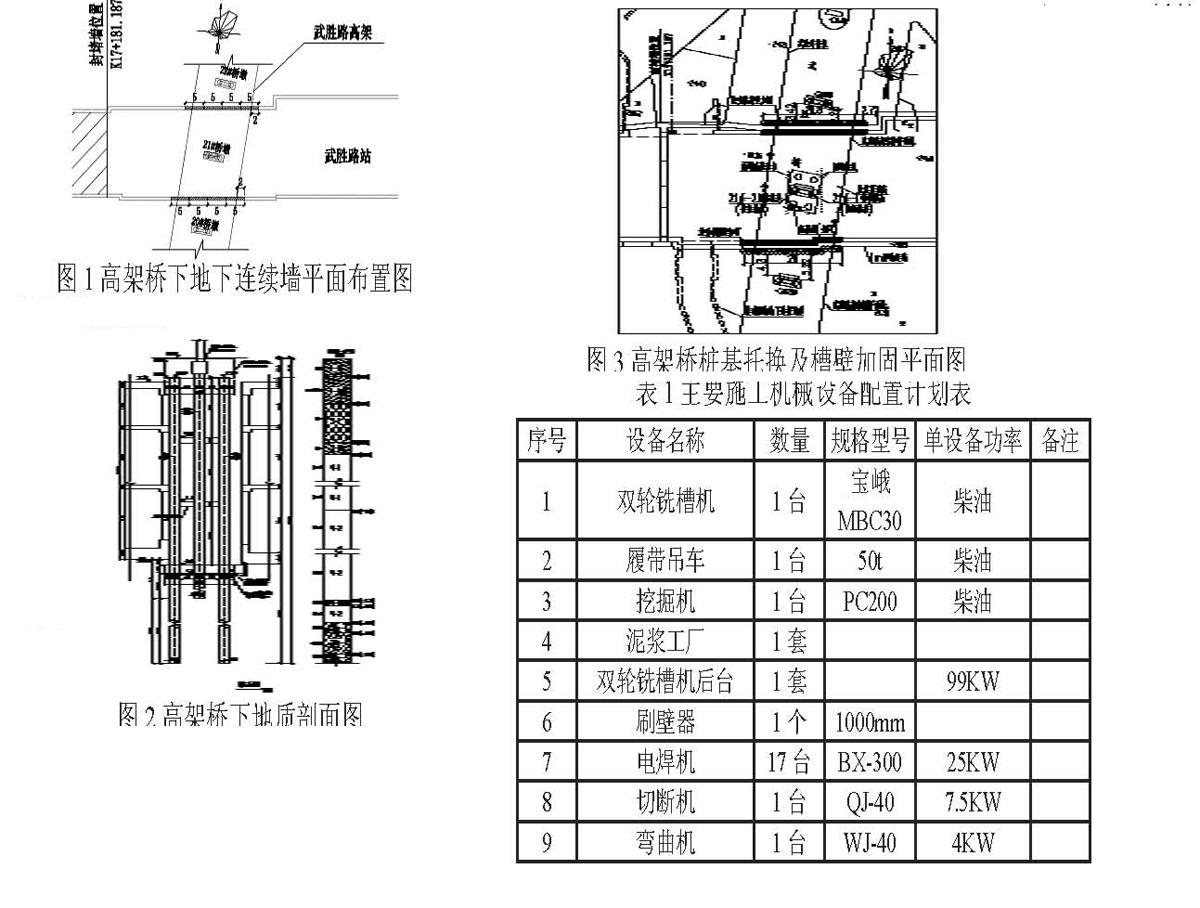

2.2机械设备准备

施工阶段投入的主要施工机械设备详见表1。

表 1 主要施工机械设备配置计划表

序号 设备名称 数量 规格型号 单设备功率 备注

1 双轮铣槽机 1台 宝峨MBC30 柴油

2 履带吊车 1台 50t 柴油

3 挖掘机 1台 PC200 柴油

4 泥浆工厂 1套

5 双轮铣槽机后台 1套 99KW

6 刷壁器 1个 1000mm

7 电焊机 17台 BX-300 25KW

8 切断机 1台 QJ-40 7.5KW

9 弯曲机 1台 WJ-40 4KW

10 车丝机 4台 HGB-40 15KW

11 空压机 1台 0.9m3 9KW

12 打灰架 2套 35KW

13 黑旋风滤砂机 1套 ZX-200 55KW

3 施工方法及技术措施

3.1施工工艺流程

本工程高架下地下连续墙成槽机械选用卧式双轮铣槽机(宝峨MBC30型),钢筋笼吊装采用整体制作、槽口上方分节对接;墙身混凝土采用水下灌注;地下连续墙接头采用型钢接头。其总体施工流程见图4。

图 4 地连墙施工工艺流程图

3.2施工工艺

3.2.1测量放线

根据业主提供的测量基点、导线点及水准点,在施工场地内布设施工测量控制点和水准点,经监理单位验收无误后,对地下连续墙中心线进行定位放样。

3.2.2 导墙施工

在地下连续墙成槽前,应砌筑导墙。导墙制作做到精心施工,导墙质量的好坏直接影响地下连续墙的边线和标高,是成槽设备进行导向,是存储泥浆稳定液位,维护上部土体稳定,防止土体坍落的重要措施。

导墙采用整体式钢筋混凝土结构,净宽比地下连续墙厚大5cm,导墙顶口和地面平,肋厚200mm,一般控制深度为1.8m(根据现场场地标高调整),导墙插入原状土20cm以上,且导墙顶面高于地下水位1.5m以上,混凝土标号C25,不得漏浆。导墙在施工期间,应能承受施工载荷。

3.2.3 泥浆制备

(1)泥浆性能

根据本工程的地质情况,拟采用优质钠基膨润土和自来水为原材料搅拌而成。泥浆性能指标要求详见下表:

表 2 成槽护壁泥浆性能指标要求

泥浆

性能 新配置泥浆 循环泥浆 废弃泥浆 检测

方法

粘性土 砂性土 粘性土 砂性土 粘性土 砂性土

比重

(g/cm3) 1.04~1.11 1.06~1.15 <1.15 <1.2 >1.3 >1.35 泥浆

比重计

粘度

(s) 22~25 25~35 <25 <35 >50 >60 500ml/700ml

漏斗法

含砂率

(%) <2 <2 <4 <7 >8 >11 洗砂瓶

PH值 8~9 8~9 >8 >8 >14 >14 PH试纸

护壁泥浆在使用前,应进行室内性能试验,施工过程中根据监控数据及时调整泥浆指标。不符合灌注水下混凝土泥浆指标要求的应作为废弃泥浆处理。

(2)泥浆配制

泥浆配制工艺流程见下图:

图 5 泥浆配置流程图

(3)泥浆储存

泥浆储存采用半埋式砖砌泥浆池。根据现场实际情况,计划设置1个泥浆池,盛装泥浆的泥浆池的容量应能满足成槽施工时的泥浆用量。

(4)泥浆循环

泥浆循环采用3kw型泥浆泵在泥浆池内循环,15Kw型泥浆泵输送,22Kw泥浆泵回收,由泥浆泵和软管组成泥浆循环管路。

(5)劣化泥浆处理

劣化泥浆首先储存在废浆池中,而后采用封闭的泥浆罐车外运到指定的场所。

(6)泥浆施工管理

成槽作业过程中,槽内泥浆液面应保持在不致泥浆外溢的最高液位,并且必须高出地下水位1m以上,成槽作业暂停施工时,泥浆面不应低于导墙顶面50cm。

在清槽过程中应不断置换泥浆。清槽后,槽底0.5~1m处的泥浆比重应小于1.15,含砂率不大于4%,粘度不大于25s。

3.2.4 成槽施工

槽段开挖选用宝峨MBC30型超低净空双轮铣槽机进行成槽。其照片及机械参数如下图所示:

图 6 MBC30型双轮铣槽机照片 图 7 MBC30型双轮铣槽机侧视图尺寸

图 8 MBC30型双轮铣槽机正视图与俯视图尺寸

槽段施工顺序

地下连续墙施工时,根据现场道路和工作面的实际情况进行跳槽施工。

槽段开挖

①成槽挖土顺序的确定

单元槽段采用三铣成槽的原则,先铣两侧土后铣中间土,跳槽施工,待一期槽段混凝土浇筑2天后,施工二期槽段。

②槽深测量及控制

槽深采用标定好的测绳测量,每幅根据其宽度测2~3点,同时根据导墙标高控制挖槽的深度,以保证设计深度。

③槽段检验

槽段深度检测采用测锤实测槽段左中右三个位置的槽底深度,三个位置的平均深度为该槽段深度。

槽壁垂直度检测采用超声波检测仪检测。

④清底

槽段开挖完毕,采用双轮铣槽机自带的泥浆泵回路清除槽底的沉渣:

图 9 双轮铣清除槽底沉渣示意图

⑤刷壁

为提高接头处的抗渗及抗剪性能,在连续墙接头处对先行幅墙体接缝进行刷壁清洗;一般反复刷动至少8次;刷壁器上无泥后继续刷壁2~3次,彻底刷除接头上的夹泥。刷壁工具使用特制刷壁器,刷壁必須在清孔之前进行。

采用自制桁架(钢筋笼起吊用的桁架)起吊刷壁器进行刷壁。

3.2.5 钢筋笼制作和吊放

(1)钢筋笼加工平台

本工程钢筋笼施工搭设1个钢筋笼加工平台现场制作钢筋笼,钢筋笼加工平台尺寸为54m*6m。

根据设计的钢筋间距,插筋、预埋件及钢筋连接器的设计位置画出控制标记,以保证钢筋笼和预埋件的布设精度,钢筋笼平台标高用水准仪校正。

(2)钢筋笼制作

钢筋笼整体制作,分节起吊,槽口上方分节对接,对接采用Ⅰ级直螺纹套筒连接。

钢筋笼加工时纵向钢筋采用Ⅰ级直螺纹套筒连接,横向钢筋与纵向钢筋连接采用点焊,纵横向桁架筋相交处需点焊,钢筋笼四周0.5m范围内交点需全部点焊。钢筋保证平直,表面洁净无油污,内部交点50%点焊,钢筋笼桁架及钢筋笼吊点上下1m处需100%点焊。

(3)钢筋笼保护层设置

为保证保护层的厚度,在钢筋笼宽度上水平方向设二列定位垫块,每列垫块竖向间距按3m设置。

(4)钢筋笼吊放

由于本工程钢筋笼较长,而高架桥下净空较小,钢筋笼制作和吊放工艺采用分节起吊、槽口上方对接的形式,分节长度5m,钢筋笼在槽口分节对接,采用Ⅰ级直螺纹套筒连接,具体吊装措施为:

根据施工高度的限制,定做一架桁车,利用桁车进行吊装;钢筋笼分成5米一节,共10节(单节钢筋笼重量约6吨)。

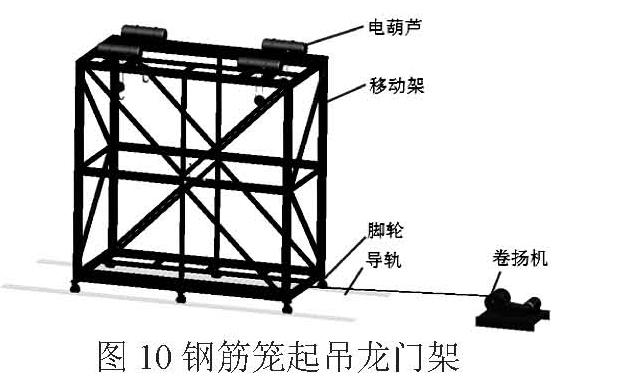

采用专门设计的起吊龙门架(高度为6.5m)进行吊放,如下图所示:

图 10 钢筋笼起吊龙门架

施工步骤:

a. 先将钢筋笼分节运输至施工场地内,采用50t履带吊吊装至龙门架内,然后固定在龙门架内;

b. 然后通过卷扬机来移动龙门架,将龙门架移至槽段处将钢筋笼准确入槽;

c. 通过控制电葫芦将钢筋笼缓缓下放,下至导墙面时,采用槽钢将钢筋笼固定在导墙面;

d. 吊起第2节钢筋笼,然后对接;

e. 依次吊放后面小节段钢筋笼至槽口上方进行对接,直至全部钢筋笼对接完成。

钢筋笼整体制作,分节吊装,考虑到钢筋笼对接需要时间,在每节钢筋笼对接时,确保桁架焊接质量满足规范要求。

3.2.6 混凝土灌注

⑴ 本工程槽段混凝土的级配除了满足结构强度要求外,还要满足水下砼的施工要求,具有良好的和易性和流动性。混凝土的坍落度应为180mm~220mm。

⑵ 灌注混凝土时,导管底端距槽底不宜大于500mm;混凝土面应均匀上升,混凝土须在终凝前灌注完毕。

⑶ 混凝土灌注采用导管法施工,导管选用D=250的圆形螺旋快速接头类型。用混凝土浇筑架将导管吊入槽段规定位置,导管顶部安装方形漏斗。

⑷ 混凝土面的上升速度不应小于2.0m/h,导管埋入混凝土内深度宜为2~6m。

(5) 在混凝土浇筑前要测试坍落度,在浇筑过程中做好混凝土试块。

4 结语

桥下低净空地下连续墙施工的重難点主要集中在施工机械选型、成槽、钢筋笼吊装等方面,在研究本专项方案的过程中,已对以上问题充分考虑、科学计划,在具体施工过程中尚需精心组织、加强监控量测、严格按照方案施工,使工程中所以重难点均得以安全解决。

参考文献:

[1] GB 50299-1999地下铁道工程施工及验收规范(2003版)[S].北京:中国计划出版社,2004.

[2] 丛葛森.地下连续墙的设计施工与应用.北京:中国水利水电出版社,2000

[3] 龚晓南,高有潮.深基坑工程设计施工手册[M].北京:中国建筑工业出版社,1999

[4] 丛葛森.地下连续墙泥浆性能试验研究.北京:地基基础工程,1999(4)

[5] 张耀东,黄超群.桥下低空间地下连续墙施工重难点分析.湖北:科技创业月刊,201(9)