新疆准东煤直接液化影响因素研究

2015-10-21王强张冬

王强 张冬

摘 要:文章选取新疆准东煤为研究对象,探讨了新疆准东煤的直接液化性能影响因素;该煤具备良好的液化性能,直接液化的最佳工艺条件是:反应温度提高至440 ℃时,压力在2 MPa,反应时间60 min,溶煤比为7,以FeS2作为催化剂,加入量为5%时,转化率为70.9%;选择四氢萘作为强供氢溶剂,转化率为70.2%,油气产率为38.4%,沥青质为29.8%。

关键词:准东煤田;直接液化;影响因素;转化率

中图分类号:TQ529.1 文献标识码:A 文章编号:1006-8937(2015)08-0167-03

1 新疆准东煤田概述

新疆准东煤田是我国目前最大的整装煤田,其煤炭资源预测储量为3 900亿 t,占新疆煤炭储量(2.19万亿 t)的17.8%,占全国煤炭资源储量(5.56万亿 t)的7.2%。新疆准东煤煤种较为齐全,以不粘结煤、中低变质的长焰煤和弱粘结煤为主,约占预测资源量的80%。炼焦煤资源相对较少约55.93亿 t。

预测资源总量中,煤质灰分低于25%的约占95%;低于10%的约占16%。硫分低于1.5%的约占96%,其中低于1.0%的约占80%;侏罗纪煤层为中灰-低灰、中硫-特低硫煤,是良好的液化用煤。而煤炭直接液化技术发展既减少环境污染又可以补偿石油资源的短缺,对我国经济发展具有非常重要的意义,有着广泛的发展前景。

本文主要探讨煤液化反应过程中各种操作条件对反应的影响及参数选择。

2 实验部分

2.1 实验原料

煤液化反应实验选择新疆准东煤作为实验用煤,处理后煤样规格小于等于200目,将干燥煤样入样品袋置于干燥器中供实验使用;四氢萘作为强供氢溶剂;选择FeS2作为催化剂。

2.2 煤样分析

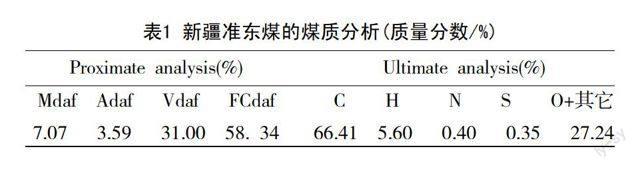

新疆准东煤的煤质分析,见表1。

2.3 实验药品和仪器

试剂:分析纯四氢萘、四氢呋喃、甲苯、丙酮、苯、正己烷;设备:烟台建邦有限责任公司生产的高压反应釜,有效容积为1 L。

3 结果及讨论

3.1 温度对液化结果的影响

实验条件如下:

供氢溶剂选择四氢萘;

温度范围为380~440 ℃;

不添加任何催化剂;

反应停留时间为60 min;

溶煤比为4;

氢气初压为2 MPa。

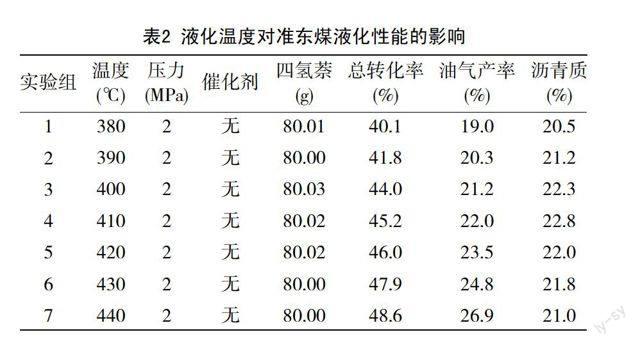

实验结果见表2。

由表2可知:

当反应温度不断提升,煤的转化率也在逐渐上升。

从380 ℃提高到440 ℃时,转化率也从40.1 %提高到48.6 %。在430 ℃时转化率提升比较明显,之后温度再提高,转化率提升开始减缓。

同时油气产率也随液化反应温度的提高而增加,最高时达到26.9%,原因可能是温度提高到440 ℃时大分子开始分解为小分子,比如沥青质加氢分解。

而沥青质产率开始随温度提高变大,当温度达到410 ℃时,达到最大值22.8%,之后开始缓慢下降。

但是考虑到本实验所用反应釜最高操作温度为450 ℃,而且为防止装置出现飞温现象,因此選择430 ℃作为后续实验的煤液化反应温度。

3.2 反应停留时间对液化结果的影响

该组实验的目的在于研究反应停留时间对新疆准东煤直接液化结果的影响。

实验条件如下:

供氢溶剂选择四氢萘;

反应停留时间范围为30~80 min;

不添加任何催化剂;

溶煤比为4;

氢气初压为2 MPa。

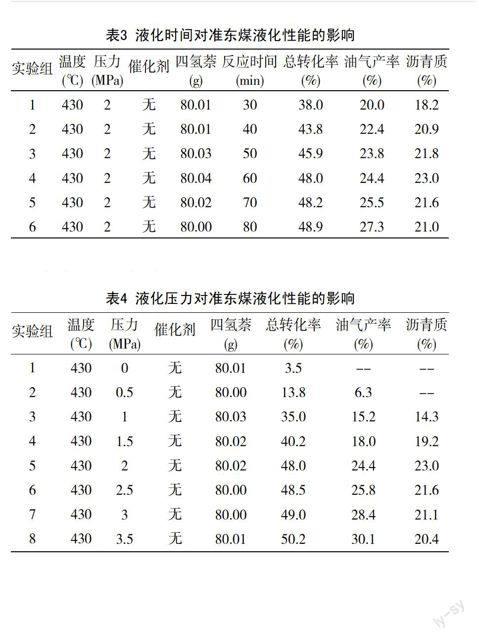

实验结果见表3。

由表3可知:

当反应时间不断增加,煤的转化率也在逐渐上升。

从30 min提高到80 min时,转化率也从38.0%提高到48.9%。可以看出,时间的延长对于煤转化率是有帮助的。并且60 min后,时间再延长时转化率提升开始减缓。

油气产率也随着时间延长而不断增大,最大值为27.3%。沥青质产率开始随时间延长而增大,当反应时间为60 min,达到最大23.0%,之后虽然时间延长但沥青质产率开始降低,这可能是煤转化率达到最大值后增加开始减缓以及煤焦化反应加剧的原因。

因此选择60 min作为后续实验的煤液化反应时间。

3.3 反应压力对液化结果的影响

依据前文针对温度、时间影响所做实验,选择430 ℃、60 min作为实验反应温度和停留时间。该组实验目的在于研究反应压力对新疆准东煤直接液化结果的影响。

实验条件如下:

供氢溶剂选择四氢萘;

温度为430 ℃;

不添加任何催化剂;

反应停留时间为60 min;

溶煤比为4;

氢气初压为0~3.5 MPa。

实验结果见表4。

由表4可知:

当反应压力不断增加,煤的转化率提升的比较明显。从0 MPa提高到3.5 MPa时,转化率也从3.5%提高到50.2 %。并且在2 MPa时达到48.0 %。

而后再提高压力转化率提升开始减缓,但高压又造成对设备的材质要求高,导致设备成本大幅度提高。

而且在以3.5 MPa作为氢气初压时,反应压力最大达到了17 MPa。

综上考虑,选择2 MPa作为后续实验的煤液化反应压力。

3.4 溶煤比对液化结果的影响

实验条件如下:

供氢溶剂选择四氢萘;

温度为430 ℃;

不添加任何催化剂;

反应停留时间为60 min;

氢气初压为2 MPa;

溶煤比范围为2~7。

实验结果见表5。

由表5可知:

当溶煤比不断增加,煤的转化率有比较明显提升。

当溶煤比从2提高到7时,转化率也从37.5%提高到51.0%。从实验成本以及转化率方面考虑,选择5作为后续实验的煤液化反应的溶煤比。

3.5 催化剂种类对液化结果的影响

实验条件如下:

供氢溶剂选择四氢萘;

温度为430 ℃;

催化剂选择Fe2O3、FeS2、ZnO、ZnCl2、MoS2、CoCl2;

催化剂用量为3%(质量比);

反应停留时间为60 min;

氢气初压为2 MPa;

溶煤比为5。

实验结果见表6。

由表6可知:

催化剂种类不同,对于液化反应转化率的影响是不一样的。

相同实验条件下,当选择FeS2作为催化剂时,转化率最大,为65.4%。此时油气产率也最大,为35.2%。贵重金属催化剂MoS2、CoCl2对于新疆准东煤的催化效果不太理想,转化率增大不明显,而其沥青质产率明显比起铁系催化剂要低。ZnO、ZnCl2对液化反应的催化效果一般。

因此,综合催化剂的催化效果和催化剂成本的考虑,选择FeS2作为后续实验的煤液化反应的催化剂。

3.6 催化剂量对液化结果的影响

实验条件如下:

供氢溶剂选择四氢萘;

溶煤比为5;

温度为430 ℃;

选择FeS2作为催化剂;

催化剂用量范围为2~7%(与煤的质量比);

反应停留时间为60 min;

氢气初压为2 MPa。

实验结果见表7。

由表7可知:

与之前不加催化剂的实验对比,可见加入催化剂之后对于液化转化率的提升是非常明显的。不加任何催化剂时,转化率最高为51.0 %(溶煤比为7时),当FeS2的加入量为5 %时,转化率达到70.2 %。但是再增加催化剂用量,转化率的提升开始变很缓慢。同时随着催化剂加入量的增加沥青质的产率不断下降。这说明加入催化剂不仅促使总转化率提高,也使得沥青质向油气转化,对于液化结果是有利的。因为5%后再增加催化剂用量,转化率的提升开始变很缓慢。所以选择5%作为后续实验的煤液化反应的催化剂的添加量。

3.7 供氢溶剂种类对液化结果的影响

实验条件如下:

供氢溶剂选择四氢萘、煤焦油馏分、NMP(N-甲基吡咯烷酮);

溶煤比为5;

温度为430 ℃;

选择FeS2作为催化剂;

催化剂用量为5 %(与煤的质量比);

反应停留时间为60 min;

氢气初压为2 MPa。

實验结果见表8。

由表8可知:

在上述五种供氢溶剂中,NMP的供氢效果最差,转化率也最低。

四氢萘的供氢能力是最强的,能更好的传递氢及提供活性氢。而在煤焦油馏分中230~300 ℃的馏分油的转化率是最高的,达到57.6%。其余两种馏分油的供氢效果稍差,而油气产率也是在四氢萘作为溶剂时最高。

4 结 语

由上文分析可得出以下结论:

①新疆准东煤具备良好的液化性能。

②新疆准东煤直接液化的最佳条件是:

反应温度440 ℃;

压力在2 MPa;

反应时间为60 min,溶煤比为7;

以FeS2作为催化剂时,加入量为5%时,选择四氢萘作为强供氢溶剂;

总转化率为70.2%;

油气产率为38.4%。

参考文献:

[1] 倪双跃,高晋生,朱之培.我国年轻煤加氢液化研究[J].燃料化报,1985,(4).

[2] 刘俊宝.石油替代分析—煤液化[J].石油科技论坛,2007,(3).