热扩散法电镀黄铜珠光体钢丝湿式拉拔断丝研究

2015-10-20钱庆生

钱庆生

(江苏兴达钢帘线股份有限公司技术中心,江苏 兴化 225721)

热扩散法电镀黄铜珠光体钢丝湿式拉拔断丝研究

钱庆生

(江苏兴达钢帘线股份有限公司技术中心,江苏 兴化225721)

为找出电镀黄铜钢丝湿拉发生颈缩断丝的原因,通过扫描电镜、能谱仪以及X射线衍射仪分析了湿式拉拔正常和异常的钢丝的微观组织和镀层物相,并用拉伸试验机检测了其力学性能。结果发现,2种镀黄铜钢丝的微观组织均为伪共析珠光体,未发现异常的先共析铁素体和球化渗碳体,二者力学性能也无明显差异。湿拉异常的镀黄铜钢丝的镀层中,β-黄铜相的质量分数高达24%,是湿拉正常钢丝的6倍。当镀黄铜钢丝的微观组织和力学性能良好时,镀层中过多的硬脆β-黄铜相是导致湿拉出现颈缩状断口的重要原因。通过在规定温度下对异常钢丝镀层重新做热扩散处理,可使湿拉断丝率从5.0次/t下降至0.1次/t。

钢丝;电镀;黄铜;热扩散;湿拉;微观组织;颈缩状断口

随子午线轮胎工业发展,国内外科研人员大量研究了钢帘线相关的电镀和冷拉塑性变形技术,并取得了长足的进步[1-9]。比如低污染、高效率的热扩散法电镀取代了钢帘线发展初期采用的高污染、低效率的氰化电镀,但该法需增加一道热扩散工序,使钢丝表面锌原子扩散至铜原子中才能形成塑性良好的黄铜固溶体。冷拉塑性变形技术经过数十年的发展,其理论和拉拔工艺均日趋成熟。通过改善拉拔道次压缩率、硬质合金模具材质、入口角度和润滑剂使用性能等方面可实现25 ~ 30 m/s高速拉拔[10-12],但过程中不可避免地会出现断丝现象。目前关于干式拉拔断丝方面的报道[10-16]较多,湿式拉拔断丝方面的研究却鲜有报道。本文通过分析热扩散法电镀所得黄铜钢丝力学性能、微观组织、镀层物相及湿拉断口形貌,找出湿式拉拔断丝原因,为钢帘线企业实际生产提供参考。

1 实验

材料为湿拉正常的镀黄铜珠光体钢丝(下文简称镀黄铜钢丝 A)、湿拉频繁发生颈缩断裂的镀黄铜珠光体钢丝(下文简称镀黄铜钢丝B)以及湿拉颈缩状断口。用于生产的φ 5.50-0.70%C帘线钢各项性能指标均满足GB/T 27691-2011《钢帘线用盘条》中对 LX70B的要求,具体工艺流程为:φ 5.50盘条─干拉─φ 1.70 mm钢丝─派登处理─电镀铜─电镀锌─热扩散─φ 1.70 mm镀黄铜钢丝─湿拉─φ 0.30 mm单丝。

采用蔡司EVO18型扫描电镜(SEM)及附带的Oxford能谱仪(EDAX)观察2种镀黄铜珠光体钢丝的微观组织、镀层成分以及断口形貌。用日本理学Miniflex型X射线衍射仪(XRD)分析镀层的物相及其质量分数。采用美斯特CMT4204型拉伸试验机测试抗拉强度,采用23JC型光学投影仪检测断面收缩率。

2 结果与讨论

2. 1湿拉断口形貌

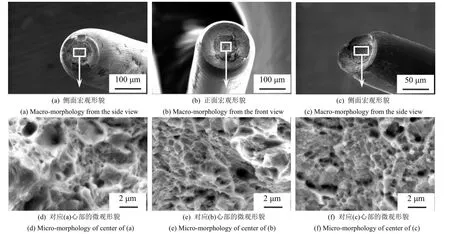

在相同的湿拉工艺条件下(湿拉机床运行正常、湿拉各道次压缩率设计合理、模具状态良好及湿拉润滑剂状态良好),镀黄铜钢丝A湿拉断丝率为0.2次/t,而镀黄铜钢丝B湿拉断丝率高达5.0次/t,已经无法满足正常的湿拉生产要求。收集镀黄铜钢丝B湿拉断口并通过SEM观察断口形貌,如图1所示。可见湿拉断口均为典型的颈缩状断口,宏观断口形貌分为3个区域,即剪切唇、放射区和纤维区;微观断口形貌为等轴韧窝。

图1 镀黄铜钢丝湿拉断口形貌Figure 1 Fracture morphologies of brass-plated steel wire during wet drawing

对于0.70%C镀黄铜钢丝,若拉拔出现颈缩状断口,最可能的原因是钢丝抗拉强度偏低,使得机械拉拔力大于钢丝的破断力。而造成抗拉强度偏低的2个因素如下:(1)派登处理异常,导致钢丝出现大量网状先共析铁素体F;(2)热扩散温度过高,导致渗碳体片层发生球化。

2. 2镀黄铜钢丝力学性能和微观组织

为找出镀黄铜钢丝B湿拉断丝的原因,检测了2种钢丝的力学性能,结果见表1。通过对比发现,镀黄铜钢丝B抗拉强度的波动小于镀黄铜钢丝A,且抗拉强度均值略高于镀黄铜钢丝A。

表1 镀黄铜钢丝的力学性能Table 1 Mechanical properties of brass-plated steel wires

用SEM观察横截面微观组织(图2),可见两者无明显差异。镀黄铜钢丝B从边部到心部都是均匀的伪共析珠光体组织,未发现异常的先共析铁素体,也未发现有渗碳体片层出现球化现象。由分析结果可知造成镀黄铜钢丝B湿拉出现颈缩断口的原因并非是其微观组织出现异常。

图2 派登处理后镀黄铜钢丝的横截面微观组织Figure 2 Cross-sectional views of the microstructures of brass-plated steel wires after patenting

2. 3镀黄铜钢丝镀层分析

现有研究发现在热扩散法电镀过程中,钢丝表面镀层除了会形成塑性变形能力良好的α-黄铜外,还会形成硬脆的β-黄铜相,当Zn原子的质量分数达到45.0%时,β-黄铜性能硬脆而无法进行压力加工[17-19]。

通过EDAX检测了2种镀黄铜钢丝镀层中Cu、Zn原子的浓度梯度,结果如图3和图4所示。对比发现镀黄铜钢丝B镀层中Cu、Zn原子的浓度梯度明显,从基体与镀层界面处到镀层最外层,Zn原子浓度上升明显,最外层Zn原子的质量分数超过了45.0%;而镀黄铜钢丝A从基体与镀层界面处到镀层最外层的Zn原子浓度虽也呈现上升趋势,但波动较小,最外层Zn原子的质量分数约为37.0%。

图3 2种镀黄铜钢丝镀层形貌Figure 3 Coating morphology of two brass-plated steel wires

图4 EDAX线扫描镀层所得Cu和Zn原子浓度分布曲线Figure 4 Concentration profiles of copper and zinc in coating obtained by energy dispersive X-ray analysis

通过XRD分析了镀层物相并用MDI Jade软件计算物相的质量分数,结果如图5和表2所示。由图5可知镀黄铜钢丝B镀层中β-黄铜相的衍射峰非常明显,而镀黄铜钢丝A镀层中β-黄铜相的衍射峰较弱。利用RIR方法计算出镀黄铜钢丝B镀层中β-黄铜相的质量分数达到24.0%,而镀黄铜钢丝A镀层中β-黄铜相的质量分数仅为4.0%左右,钢丝B镀层中β-黄铜相的质量分数是钢丝A的6倍。

图5 2种镀黄铜钢丝镀层XRD谱图Figure 5 X-ray diffraction patterns for coatings of two brass-plated steel wires

表2 2种钢丝黄铜镀层中各物相的质量分数Table 2 Mass fraction of each phase in brass coatings on two steel wires

当β-黄铜相过多时,由于其硬脆性较大,镀层与钢丝的塑性变形受阻,导致机械拉拔力升高,使得湿拉频繁发生颈缩状断口。

2. 4改进措施

镀层中β-黄铜相较多主要是热扩散不充分所致。由于热扩散温度过低,钢丝表面的 Zn原子未充分扩散到Cu原子中,使得表面镀层Zn原子的质量分数偏高,形成较多的β-黄铜相。

对镀黄铜钢丝B重新进行热扩散处理,使镀层中Zn原子充分向Cu原子中扩散以减少β-黄铜相的质量分数。重新热扩散后,通过XRD分析镀层物相发现β-黄铜相的质量分数由原先的24.0%下降至3.5%。重新湿拉处理过的镀黄铜钢丝B,断丝率由原先的5.0次/t大幅下降至0.1次/t,能满足正常湿拉需要。

在连续热扩散法电镀生产过程中,为防止镀黄铜钢丝镀层中产生较多的β-黄铜相,必须严格控制热扩散温度,而且必须定期维护和保养热扩散设备。

3 结语

(1) 热扩散法电镀黄铜钢丝的镀层微观组织均为伪共析珠光体,未出现异常的先共析铁素体;热扩散后渗碳体片层未发生球化。其抗拉强度在1 130 ~ 1 170 MPa范围内波动,断面收缩率在50.0% ~ 53.0%范围内波动。

(2) 湿拉异常镀黄铜钢丝镀层中β-黄铜相质量分数达到24.0%,是湿拉正常钢丝的6倍。镀层中过多的硬脆β-黄铜相将阻碍镀层与钢丝的塑性变形,导致机械拉拔力升高,是湿拉频繁发生颈缩状断口的重要原因。

(3) 将湿拉异常镀黄铜钢丝重新进行热扩散处理,β-黄铜相的质量分数可下降至 3.5%,断丝率由 5.0次/t大幅下降至0.1次/t。

[1] 宋为. 国产电镀黄铜生产线技术研发[J]. 金属制品, 2011, 37 (1): 41-44, 60.

[2] 李化莲. 钢帘线电镀线集中控制改造存在的问题及对策[J]. 金属制品, 2006, 32 (3): 31-32.

[3]张晓丹. 钢帘线钢丝冷拉拔过程中组织演变的定量研究与力学性能[D]. 北京: 清华大学, 2009.

[4]涂益友. 高速大应变冷拔钢丝的组织和力学性能[D]. 南京: 东南大学, 2006.

[5]王雷, 涂益友, 李凡, 等. 冷拔高碳钢丝织构演变分析[J]. 东南大学学报(自然科学版), 2009, 39 (1): 131-135.

[6]刘沿东, 蒋奇武, 赵骧, 等. 拉拔过程中珠光体钢丝帘线的织构分析与模拟[J]. 金属学报, 2002, 38 (11): 1215-1218.

[7]王燕, 方峰, 王雷, 等. 冷拔珠光体钢丝渗碳体微观结构[J]. 材料热处理学报, 2010, 31 (5): 92-95.

[8] TAGASHIRA S, SAKAI K, FURUHARA T, et al. Deformation microstructure and tensile strength of cold rolled pearlitic steel sheets [J]. ISIJ International,2000, 40 (11): 1149-1155.

[9] NISHIDA S, YOSHIE A, IMAGUMBAI M. Work hardening of hypereutectoid and eutectoid steels during drawing [J]. ISIJ International, 1998, 38 (2): 177-186.

[10] 马明刚. 拉拔工艺及模具对钢丝力学性能的影响[D]. 贵阳: 贵州大学, 2006.

[11] 刘波. 高碳钢丝及制品的塑性加工工艺与组织性能研究[D]. 西安: 西安建筑科技大学, 2004.

[12] LO S W, LU Y H. Wire drawing dies with prescribed variations of strain rate [J]. Journal of Materials Processing Technology, 2002, 123 (2): 212-218.

[13] 孙文斌, 黄贞益, 林贵明, 等. 硬线盘条拉拔断裂原因分析[J]. 物理测试, 2005, 23 (6): 44-47.

[14] 李智丽, 韩凤英. 线材拉拔断裂分析[J]. 物理测试, 2008, 26 (4): 59-61.

[15] 温娟, 刘晓岚, 刘卫平, 等. 82B盘条拉拔断裂原因分析[J]. 冶金分析, 2008, 28 (S2): 1496-1500.

[16] 孟宪成, 王勇, 刘雅政. 72A帘线钢线材冷拔笔尖状断裂分析和改进工艺措施[J]. 特殊钢, 2009, 30 (5): 55-57.

[17] 张熹, 王春旭, 史庆南. 子午线轮胎钢帘线用钢丝的工艺现状[J]. 钢铁研究学报, 2007, 19 (1): 1-5.

[18] 郑峰. 铜与铜合金速查手册[M]. 北京: 化学工业出版社, 2008: 192-199.

[19] SASAKI S, TASHIRO H. Effect of brass plating on the drawability of fine steel wire with pearlite structure [J]. Wire Journal International, 1998, 31 (7): 104-109.

[ 编辑:杜娟娟 ]

Study on necking fracture of brass-coated steel wire produced by heat diffusion electroplating during wet drawing

// QIAN Qing-sheng

To find out the cause of necking fracture during wet drawing of brass-plated steel wires, their microstructures and coating's phases in cases of normal and abnormal wet drawing were studied by scanning electron microscope,energy-dispersive spectrometer, and X-ray diffractometer, and their mechanical properties were tested by tensile testing machine. The results showed that the microstructures of both brass-plated steel wires are pseudo-eutectoid pearlite, no abnormal proeutectoid ferrite or spherical cementite are found, and there is no distinctive difference in mechanical properties between them. The mass fraction of β-brass phase is up to 24% in the coating of the brass-plated steel wire abnormally wet drawn, which is 6 times as large as that in the coating of normally drawn steel wire. The excessive mass fraction of hard and fragile β-brass phase in the coating is the key factor that leads to necking fracture, while the microstructure and mechanical properties of brass-plated steel wire are fine. The wire fracture rate is reduced from 5.0 times per ton to 0.1 time per ton during wet drawing by redoing heat diffusion treatment of the abnormal steel wire at a specified temperature.

steel wire; electroplating; brass; heat diffusion; pearlite; wet drawing; microstructure; necking fracture

's address: Technology Center of Jiangsu Xingda Steel Tyre Cord Co., Ltd., Xinghua 225721, China

TG113; TG355

A

1004 - 227X (2015) 07 - 0404 - 05

2014-10-27

2014--12-24

钱庆生(1986-),男,江苏泰州人,硕士,工程师,主要从事帘线钢热处理、帘线钢塑性变形等方面的研究,发表论文7篇。

作者联系方式:(E-mail) qian116@126.com。