皮秒激光刻蚀固体进样-电感耦合等离子体质谱法快速测定金属镀锌层厚度

2015-10-18金献忠谢健梅张建波陈建国

金献忠, 谢健梅, 张建波, 郭 亮, 陈建国

(宁波检验检疫科学技术研究院,浙江宁波 315012)

金属镀层能改变材料的外观,改善耐腐蚀性、抗磨损性以及机加工性能等,因而在汽车、五金卫浴、印刷线路板、紧固件、文具、金银珠宝饰品等行业中得到广泛应用。金属镀层的厚度是表征其品质好坏的一个重要参数,因此,在产品质量检测、工艺控制和科学研究中常常要对金属镀层厚度进行测量[1,2]。金属镀层厚度的测量方法,常用重量法、库仑法、X射线光谱分析法、涡流法、磁性法、金相显微镜法、扫描电子显微镜法、剖面仪法、β射线反向散射法、X射线衍射法等[3 - 5]。近年来发展的可以进行深度剖面分析的方法,如辉光放电质谱(GDMS)、俄歇电子能谱(AES)、二次离子质谱(SIMS)、全反射X射线荧光光谱(TXRF)、激光剥蚀电感耦合等离子体质谱(LA-ICP-MS)等,也可以用于金属镀层厚度的测量[6 - 8]。

激光剥蚀-电感耦合等离子体质谱(LA-ICP-MS)是一种固体样品直接分析的技术[9 - 11],样品剥蚀和激发/检测条件可以分开优化,产生的信号仅依靠剥蚀出来的质量;需要样品量少,能基本做到无损分析;对样品的形状基本没有要求,样品制备简单;高的空间分辨率,具有微区分析的功能,可以进行原位分析、深度分析和表面成像分析;适用于所有的固体物质(包括绝缘材料)。因此,LA-ICP-MS更适用于深度剖面分析和镀层厚度分析[12 - 14]。

本文通过激光器参数的优化,选择合适的激光脉冲能量和激光束散焦距离,研究金属镀层与基材两金属交界处的信号规律,提出边界确定规则,根据单位脉冲剥蚀量,建立了快速测定金属镀锌层厚度的新方法,并用于实际样品的分析。

1 实验部分

1.1 仪器及工作参数

Agilent7500a电感耦合等离子体质谱仪(美国,Agilent公司),RF功率为1 150 W,炬管中心管孔径2.0 mm,Ni采样锥和截取锥,采样深度11.5 mm,工作气体为氩气(纯度为99.996%),等离子体气流量为15.0 L/min,辅助气流量为1.0 L/min,载气流量为1.25 L/min,采用时间分辨分析模式(TRA)采集数据,各元素检测同位素为:56Fe、63Cu、66Zn和27Al、52Cr、60Ni、118Sn,驻留时间30 ms。

自制皮秒紫外激光剥蚀固体进样系统(psLA):PL2241-20-SH/TH/FH皮秒激光器(立陶宛,EKSPLA公司),选用激光波长266 nm,脉冲宽度30 ps,脉冲频率20 Hz,脉冲能量max 3.0 mJ,选用10 μJ,光阑孔径4 mm,散焦距离875 μm,固定脉冲工作模式;自制样品池,体积约5 cm3。JSM-6701F扫描电子显微镜(SEM)(日本,电子公司);SOLO 2激光功率/能量计(加拿大,Gentec -EO公司)。

1.2 标准物质及样品

黄铜镀锌厚度标准片:Zn-24877(KOCOUR,USA),镀层为锌,厚度13.82 μm±5%,基材为黄铜。钢镀锌厚度标准片:Zn-24382(KOCOUR,USA),镀层为锌,厚度11.9 μm,基材为钢。样品为热浸镀锌钢板,电镀锌白锌螺母、彩锌螺丝、蓝锌螺钉等。样品表面用分析纯无水乙醇清洁,晾干后使用。

1.3 实验方法

采用单点剥蚀模式,ICP-MS以跳峰方式的时间分辨分析模式(TRA)采集数据,根据选定各元素检测同位素时间分辨图变化的相关性,确定剥蚀镀锌层的时间(脉冲数),以剥蚀镀锌层厚度标准片计算单位脉冲剥蚀量,从而进行金属镀锌层厚度的测定。

2 结果与讨论

2.1 激光参数的优化

2.1.1激光脉冲能量激光剥蚀每一种金属材料时都有一个剥蚀门槛,能量过低不能进行有效剥蚀,而能量过高会影响剥蚀坑的形貌、单位脉冲剥蚀量、剥蚀出来气溶胶的粒径分布。在进行金属镀层厚度测量时,激光脉冲能量不但要求能够剥蚀镀锌层,还要能够剥蚀金属基材,而且要有合适的剥蚀量,因而在镀层厚度测量时,激光脉冲能量是一个最重要的参数。

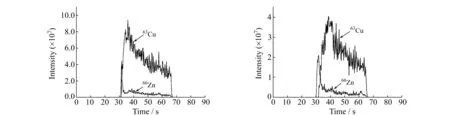

采用黄铜镀锌厚度标准片,当激光脉冲能量为50 μJ和10 μJ时,采集在聚焦情况下63Cu和66Zn的时间分辨图,如图1 所示。从图1可以看出,当激光脉冲能量为50 μJ时,镀层锌66Zn和基材铜63Cu的时间分辨图几乎是重叠的,无法有效分开,不能进行镀层厚度的测定;当激光脉冲能量为10 μJ时,镀层锌66Zn和基材铜63Cu的时间分辨图有部分是可以分开的,在29.5 s时有Zn的信号没有Cu的信号,在31.0 s时,出现Cu的信号,此时Zn的信号开始快速下降,也就是说镀层和基材出来的信号已有先后,说明可以进行镀锌层厚度的测定,不过分开的程度还不够,由于分开的时间间隔短,单位脉冲剥蚀量大,会造成测定结果的偏差过大。从理论上讲,可以选择更低的激光脉冲能量进行激光刻蚀,但能量稳定性会受影响,也不能保证不同基材都能得到有效剥蚀,并且低于10 μJ时,激光功率/能量计也无法准确测量,不利于每次实验保持脉冲能量的一致性。

图1 不同激光脉冲能量剥蚀情况比较(左:50 μJ,右:10 μJ)

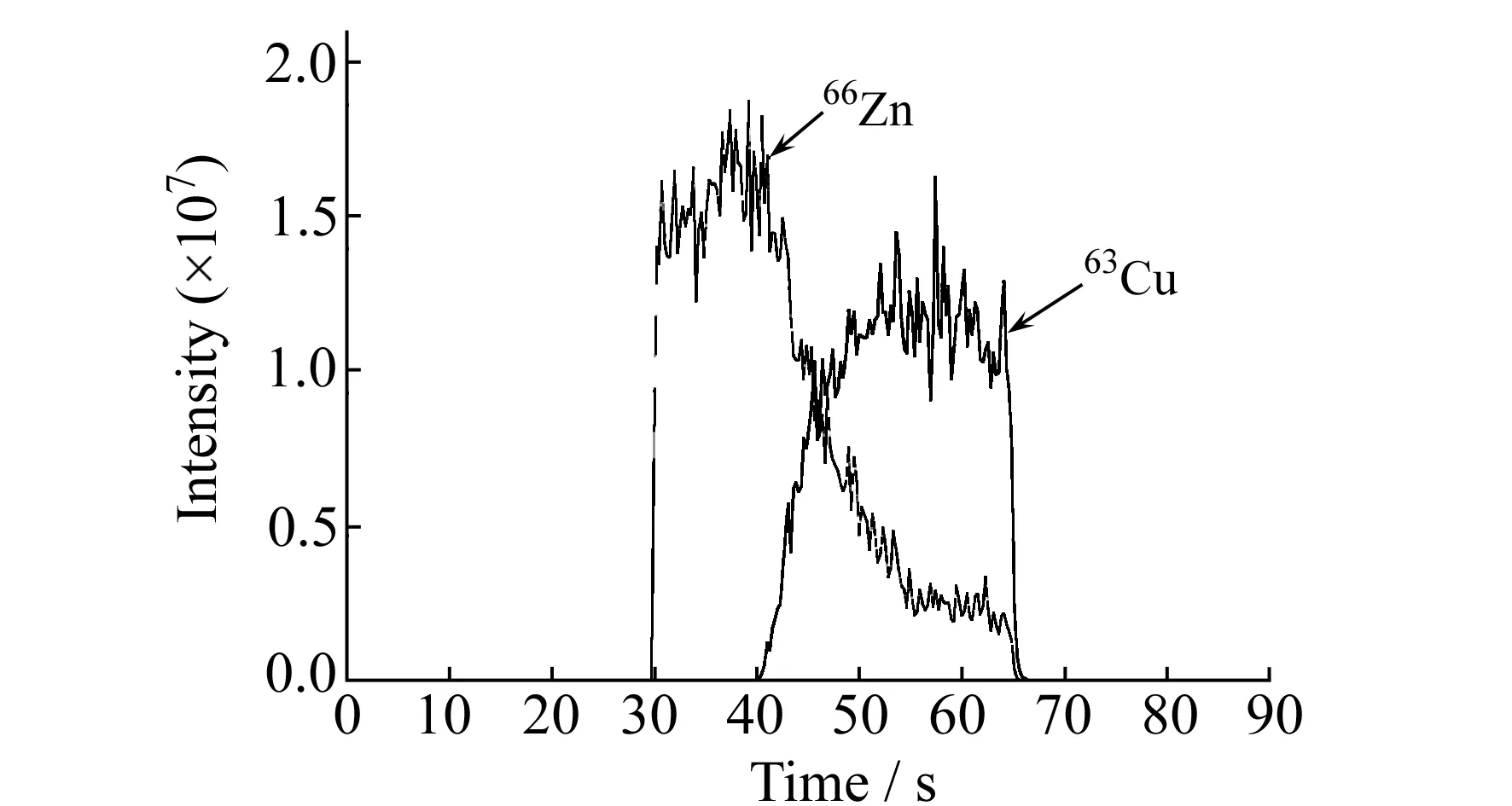

图2 散焦距离875 μm时的时间分辨图

2.1.2激光散焦距离采用散焦的方法可以减低激光功率密度、减小单位脉冲剥蚀量,实现镀层锌66Zn和基材铜63Cu时间分辨图有效分开。采用黄铜镀锌厚度标准片,采集了散焦距离分别为0、125、250、375、500、625、750、875、1 000 μm时63Cu和66Zn的时间分辨图,并进行了比较。图2是当散焦距离875 μm时的时间分辨图。从图2可以看出,在29.5 s时有66Zn的信号出现,在40.0 s时才出现63Cu的信号,两信号出现的时间间隔达10.5 s,说明散焦时剥蚀镀锌层的时间明显延长,此时剥蚀坑的形貌与聚焦时有明显的不同。

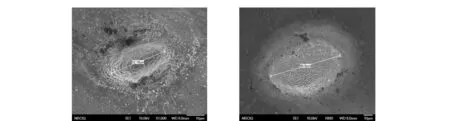

图3是在聚焦和散焦情况下,分别剥蚀100个激光脉冲时两者的扫描电子显微镜(SEM)图。从图3可以明显看出,在聚焦情况下,剥蚀坑的直径小,仅30 μm左右,坑的周围有许多溅射出来的颗粒,坑很深,坑底不平,随着剥蚀深度的增加,剥蚀坑的直径有所变小;在散焦情况下,剥蚀坑的直径大,约80 μm,坑的周围没有溅射出来的颗粒,坑浅,坑底很平,随着剥蚀深度的增加,剥蚀坑的直径看不出有明显的变化。由此说明,散焦能使剥蚀坑的直径变大,激光脉冲的功率密度下降,有利于激光束平面上的能量分布均匀,有利于降低单位脉冲剥蚀量,有利于减小剥蚀坑深度与直径的比值,也使得剥蚀深度对激光束的聚焦情况影响减小,使得单位脉冲剥蚀量更趋于一致,提高镀层厚度测定的准确度。

图3 聚焦和散焦状态下剥蚀坑的形貌图(左图:聚焦,右图:散焦距离875 μm)

综上所述,选择激光脉冲能量10 μJ,散焦距离875 μm,此时剥蚀坑的直径约80 μm,激光脉冲的功率密度为6 GW·cm-2。

2.2 两金属交界处信号分析

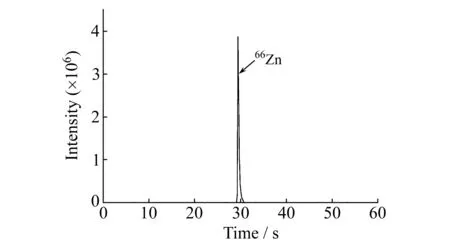

在钢镀锌厚度标准片上激光剥蚀1个脉冲,采集66Zn的时间分辨图,如图4所示。从图4可知,激光剥蚀出来的气溶胶在不到2 s的时间,都吹出了样品池进入ICP-MS,说明自制psLA的时间分辨率小于2 s,脉冲气溶胶混合少,信号拖尾情况基本得到解决。然而在图2中,两金属交界处66Zn的信号并没有在2 s内回到基线处,63Cu信号也没有在1 s内达到最高点,而是经过了5~10 s。究其原因,主要是激光束平面上的能量分布不均匀,造成剥蚀坑底不是真正的“平底”,坑壁也不是刀切似的整齐,因而造成两金属交界处,上层金属的信号不能快速下降,下层金属的信号不能快速上升。当然由于剥蚀出来的气溶胶的再次沉积,造成剥蚀坑底也会有一定的“粗糙度”,也会使得上层金属的信号不能快速下降,下层金属的信号不能快速上升,不过从图3可以看出,后者造成的影响不大。

2.3 边界确定

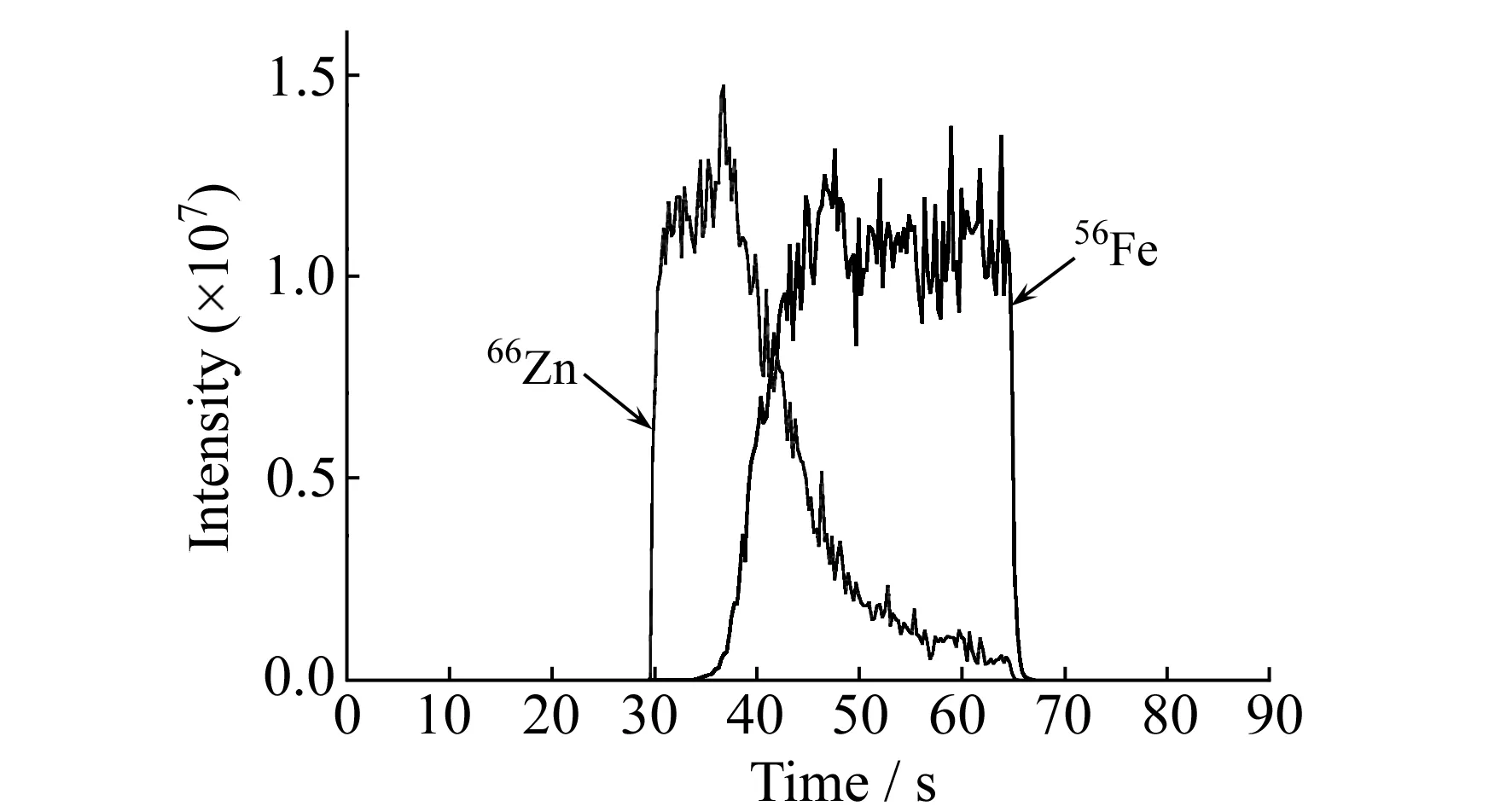

当两金属层之间没有复合层时,一般上层金属的信号会快速地下降,下层金属的信号会快速地上升,此时下层金属信号快速上升点就是两金属层的交界处,在图2中63Cu信号快速上升点就是两金属层的交界处。当两金属层之间有复合层时,下层金属信号出现时,不是快速地上升,而是有一个过渡区域,此时上层金属的信号还不会下降,如图5所示。图5是铁基镀锌的情况,在35.0 s时,56Fe的信号出现,但不是快速地上升,此时66Zn的信号还在高点,这种情况下应以56Fe的信号快速上升、66Zn的信号快速下降处作为两金属层的交界处,图5中是在38.0 s处。当然也可采用铁基中的杂质元素同位素信号,如27Al、52Cr、60Ni、118Sn等的时间分辨图,进行佐证。

上述两种情况也同样适用于当上层金属中有下层金属的成分时,或下层金属中有上层金属的成分时的情况,只是基线的位置会有所不一样而已。

图4 单脉冲剥蚀 66Zn时间分辨图

图5 两金属层间有复合层时的时间分辨图

2.4 样品分析

剥蚀Zn-24382镀锌层厚度标准片,在不同的位置独立剥蚀3次,剥蚀镀锌层的时间分别为9.00 s、9.00 s和8.80 s,即剥蚀的激光脉冲数分别为180、180、176个,镀锌层厚度为11.9 μm,根据厚度和平均脉冲数计算单位脉冲剥蚀量,其值为67 nm·pulse-1。扫描一次检测同位素所需的时间为0.2262 s,时间乘以频率和单位脉冲剥蚀量当作厚度分辨率,计算得到的厚度分辨率为0.30 μm。

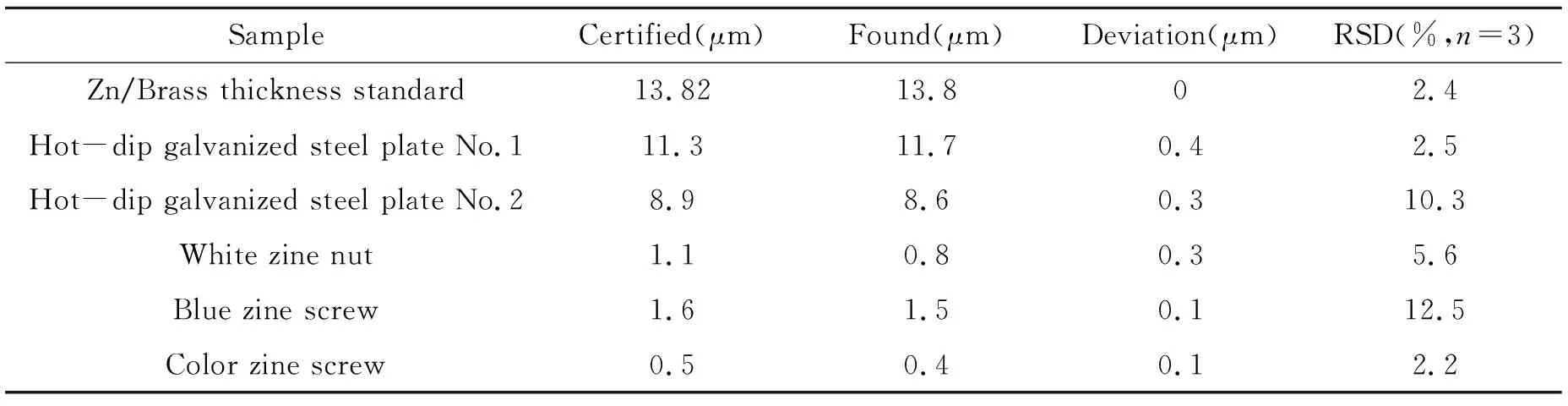

选择黄铜镀锌厚度标准片、热浸镀锌钢板1、热浸镀锌钢板2、白锌螺母、彩锌螺丝、蓝锌螺钉作为样品,在同样条件下,剥蚀样品,采集66Zn和基材主成分的时间分辨图,进行镀锌层厚度的测定,结果列于表1。表中标准片的厚度认定值为其证书上提供的值,其它实际样品的认定值系采用国家标准(GB/T 24514-2009)分析的测定值。

表1 样品分析结果

从表1可以看出,结果的最大偏差为0.4 μm,说明本文建立的方法可行。但相对标准偏差(RSD)有超过10%的,这与样品表面镀锌层的均匀性以及LA-ICP-MS的微区分析有关,因而独立测定3次,有利于消除镀层厚度的不均以及微区分析代表性不好的问题。

3 结论

本文建立了一种psLA-ICP-MS快速测定金属镀锌层厚度的方法。由于LA-ICP-MS对样品形状基本没有要求,样品制备简单,并且适用于所有的固体物质(包括绝缘材料),因而该方法具有广泛的实用性。当然,由于采用20 Hz的激光脉冲频率,如要进一步进行深度剖面分析,势必会造成深度分辨率的下降,这尚需进一步深入研究。