豆粕蛋白胶粘剂改性研究

2015-10-18余旭

余 旭

(天津东汽风电叶片工程有限公司 天津 300480)

0 引 言

随着我国人造板工业迅速发展,胶粘剂的需求量也快速增长,其中三醛胶(脲醛、酚醛和三聚氰胺甲醛树脂胶)产量最大,占胶粘剂总产量的 40%,左右。[1]然而,源于石油的三醛胶在生产、运输和使用时会释放对人体有害的游离甲醛和酚,从而带来环境问题。

我国大豆资源十分丰富,产量居世界第四位。[2]这使大豆成为再生资源制取环保型天然胶粘剂的最为理想的研究对象。豆胶的基本组成是氨基酸,因分子结构中含有氨基和羧基等基团,能提供良好的化学改性机会,具有很高的开发应用价值。但由于大豆蛋白胶粘接强度较低,耐水性差和生产成本过高未能大量使用。

豆粕蛋白的改性就是利用生化因素和物理因素使氨基酸残基和多肽链发生变化,因氢键和其他的化学键受到破坏,导致二、三、四级高次结构受到破坏,原来的不规则弯曲、折叠、螺旋状逐渐伸展,形成松散线装的肽键结构,从而提高豆粕蛋白改性胶粘剂的胶粘接强度。

1 材料介绍

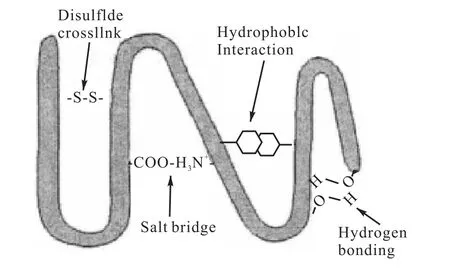

豆粕球蛋白主要为11,S球蛋白(可溶性蛋白)、7,S球蛋白(β-浓缩球蛋白与 φ-浓缩球蛋白)、2,S和 15,S,尤其是 11,S球蛋白,约占总蛋白的45%,。球状天然蛋白由氢键和二硫键结合成密集的卷曲结构。大部分疏水性侧基位于其内部,而亲水性基团则暴露于水中(见图1)。

图1 维持蛋白质分子构象的各种化学键Fig.1 Various chemical bonds sustaining the molecular conformation of proteins

当蛋白质分子所处的环境,如温度、辐射、pH值等变化到一定程度时,会使蛋白质分子二级以上的结构发生变化,从而导致某些性质的改变。[3]与改性豆粕蛋白胶相关的性质变化包括:①疏水性基团的暴露,蛋白质在水中溶解性能降低;②蛋白质结合水的能力发生变化;③蛋白质分散系的粘度发生变化等。

本研究主要内容是在大豆蛋白胶粘剂的基础上利用廉价的豆粕作为原料制出胶粘剂并进行改性,主要包括以下几个方面的研究:豆粕蛋白胶单因素改性试验,其中包括未改性豆粕胶、pH值影响、豆粕浓度影响、反应温度影响等 4个实验;其他改性豆粕蛋白胶的研究,其中包括 SDS浓度影响、尿素浓度影响、戊二醛浓度影响等3个实验。

2 实验过程及分析

2.1 豆粕蛋白胶单因素实验实验材料见表1。

表1 实验用主要原材料Tab.1 Main raw materials used in experiments

2.1.1 未改性豆粕蛋白胶

实验 1:在常温条件下,用电子天平称取 20,g的豆粕粉末。将其加入到盛有 100,mL水的三口瓶中,利用电动搅拌器均匀缓慢搅拌(搅拌太快容易产生气泡,影响豆胶的性能)2,h后即可,取出并分别制成粘接件,测试干态和湿态的胶粘强度。

结果分析:未改性豆粕胶粘剂的干态强度不到 1,MPa,至于湿态强度,在热水中浸泡后基本上都开胶,耐水性极差。

2.1.2 pH值变化对豆胶的影响

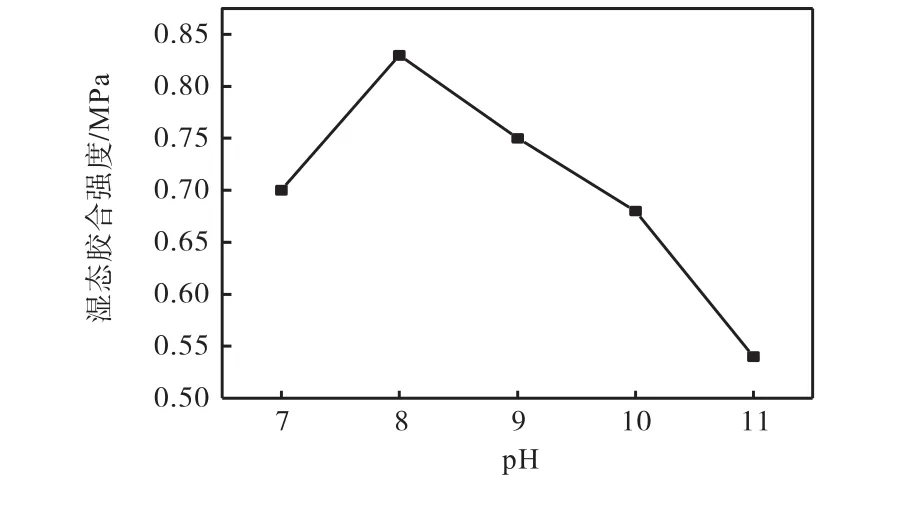

实验 2:称取 20,g的豆粕粉末,加入到盛有 100,mL水的三口瓶中,向其中加入一定量的 NaOH,使其 pH值分别调整至 7、8、9、10、11,置于 40,℃恒温水浴锅中并用电动搅拌器均匀搅拌2,h。取出并分别制成粘接件,测试湿态的胶粘强度。

结果分析:在豆粕浓度为 20%,的环境下,调节一系列的pH 值至 7、8、9、10、11,水浴 40,℃持续 2,h 加热后取出,测得豆胶的胶粘强度如图2所示。由图2可以看出,pH=8为最佳点。

图2 pH值变化对豆胶的影响Fig.2 Influence of pH values on soybean adhesive

2.1.3 豆粕浓度变化对豆胶的影响

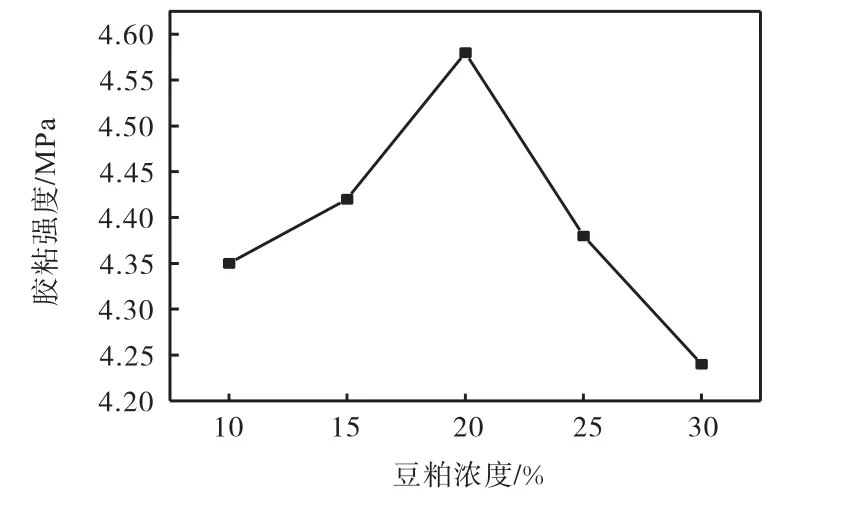

实验 3:分别称取 10,g、15,g、20,g、25,g、30,g 的豆粕粉末并分别加入到盛有 100,mL水的三口瓶中,调节溶液的pH值为8,并改变水浴锅的温度为40,℃,用电动搅拌器均匀缓慢搅拌2,h。2,h后取出并制成粘接件,测试其干态的胶粘强度。

结果分析:称取一系列的豆粕粉末,充分溶于水使其浓度依次为 10%,、15%,、20%,、25%,、30%,,调节溶液的 pH 值为 8,水浴40,℃持续2,h,测得豆胶的胶粘强度如图3所示。

图3 豆粕浓度变化对豆胶的影响Fig.3 Influence of soybean meal concentrations on soybean adhesive

由图 3可以看出,在豆粕浓度为 20%,时达到最大值4.58,MPa。

2.1.4 反应温度变化对豆胶的影响

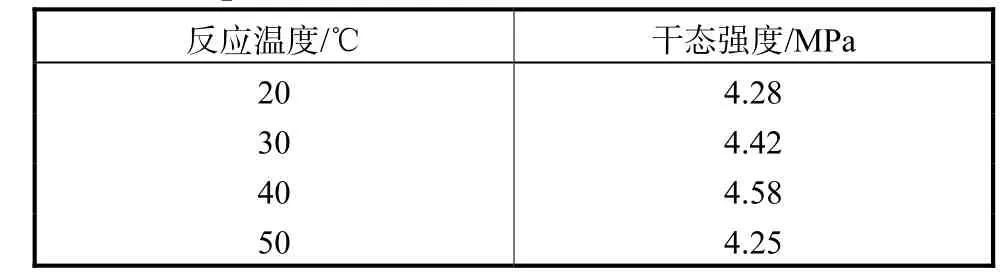

实验 4:称取 20,g的豆粕粉末,加入到盛有 100,mL水的三口瓶中,调节溶液的 pH 值为 8,将三口瓶置于恒温水浴锅中,调节温度为 20,℃、30,℃、40,℃、50,℃,用电动搅拌器均匀缓慢搅拌 2,h,取出并分别制成粘接件,测试其干态的胶粘强度。

结果分析:在豆粕浓度为 20%,pH=8的环境下,调节一系列的反应温度 20,℃、30,℃、40,℃、50,℃,持续 2,h 加热,测得豆胶的胶粘强度如表2所示。

表2 反应温度对豆粕蛋白胶粘剂的影响Tab.2 Influence of reaction temperatures on soybean meal protein adhesive

由表 2可以看出:在反应温度为 40,℃时达到最大值4.58,MPa。

结论 1:通过实验分析,确定了 pH 值为 8、豆粕浓度为20%,、反应温度为 40,℃时对豆粕胶粘剂的改性效果最佳,干态达到 4.58,MPa,湿态强度有点低,还需要进一步提高改性豆粕胶的耐水性。

2.2 其他豆粕蛋白改性试验

2.2.1 SDS浓度变化改性豆粕蛋白实验

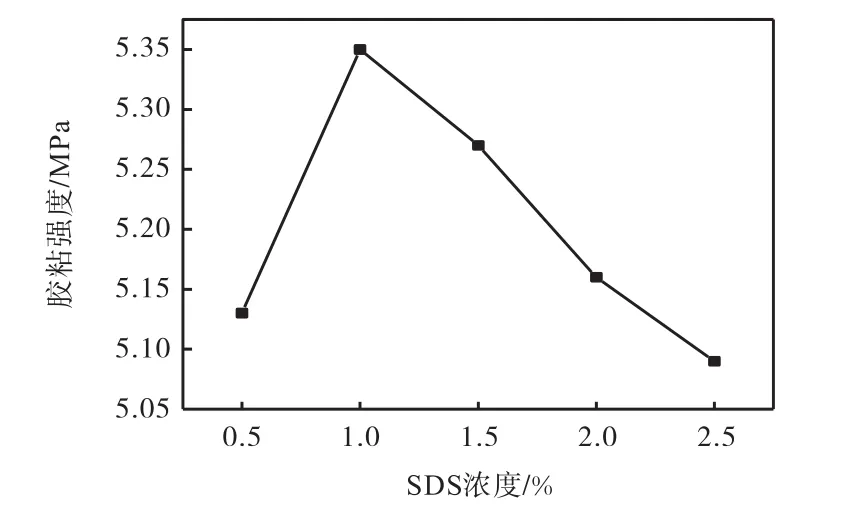

实验 5:称取 20,g的豆粕粉末,加入到盛有 100,mL水的三口瓶中,加入 NaOH调节 pH值为 8,并向其中加入一定量的十二烷基磺酸钠 SDS,使其浓度分别为 0.5%,、1.0%,、1.5%,、2.0%,、2.5%,,调节水浴锅的温度为 40,℃,搅拌 2,h后取出,制成粘接件,并测试其干态的胶粘强度。

结果分析:在豆粕浓度为 20%,,pH=8的环境下,调节一系列的 SDS 浓度(0.5%,、1.0%,、1.5%,、2.0%,、2.5%,、3.0%,),水浴40,℃持续2,h,测试豆胶的粘接强度如图4所示。

图4 SDS浓度变化对豆胶的影响Fig.4 Influence of SDS concentrations on soybean adhesive

从图 4可以看出,随着 SDS浓度的增大,豆胶的胶粘强度也随之增大,在SDS浓度为1.0%,时达到最大值5.35,MPa。SDS浓度进一步增大,胶粘强度反而降低。这是由于:大豆蛋白所含的非极性氨基酸如亮氨酸、异亮氨酸等疏水性残基,通过疏水键相互结合于蛋白质分子中心。而 SDS为表面活性剂,其分子同时具有亲水性和疏水性,大豆分离蛋白经过 SDS改性,紧密的团聚分子结构伸展开来,亲水性侧基被埋于分子内部,而疏水性侧基则暴露于分子表面,蛋白质分子的表面疏水性得到显著改善。虽然 SDS对湿态强度的影响可能更大,但由于 SDS的加入,使蛋白质分子呈伸展状态,这也会提高胶粘剂的干态强度。同时,实验发现,随着 SDS浓度的增加,改性蛋白胶粘剂的表观粘度随着 SDS浓度的增加而增大。当SDS浓度为 3.0%,时,得到的豆胶由于粘度太大而根本无法施胶,这可能是由于过高浓度的 SDS破坏了蛋白质的 α-螺旋结构造成的。因此,当改性试剂 SDS浓度为 1.0%,时,其综合性能最佳。

2.2.2 尿素浓度变化改性豆粕蛋白实验

实验 6:称取 20,g的豆粕粉末,加入到盛有 100,mL水的三口瓶中,加入 NaOH调节 pH值为 8,并向其中加入一定量的尿素,使其浓度分别为 0.5%,、1.0%,、1.5%,、2.0%,、3.0%,,调节水浴锅温度为 40,℃,搅拌 2,h后取出,制成粘接件,并测试其干态的胶粘强度。

结果分析:在豆粕浓度为 20%,,pH=8的环境下,调节一系列的尿素浓度 0.5%,、1.0%,、1.5%、2.0%、3.0%,水浴 40,℃持续2,h,尿素浓度对胶粘强度的影响如图5所示:

图5 尿素浓度变化对豆胶的影响Fir.5 Influence of urea concentrations on soybean adhesive

由图 5可以看出,随着尿素浓度的增加,豆胶的胶粘强度随之增大,在尿素浓度为 1.5%时达到最大值 5.61,MPa。尿素浓度进一步增大,胶粘强度反而降低。这是由于:尿素分子中含有氧原子和氢原子,可与豆粕蛋白分子的羟基作用,打断蛋白质体系中的氢键,从而有效打开豆粕蛋白分子内部的复合结构,为第三阶段的交联改性提供有利的分子构象。当尿素浓度过高时,大豆蛋白质分子展开过多,分子与分子之间的接触面积增大,从而增加了分子间的作用力,粘度增大,胶粘剂的流动性变差,对粘接强度产生不利的影响。同时过高浓度的尿素也破坏了有利于疏水性基团外露的蛋白质二级结构。实验结果表明,尿素浓度为1.5%时参与复合改性较为合适。2.2.3 戊二醛浓度变化改性豆粕蛋白实验

实验 7:称取 20,g的豆粕粉末,加入到盛有 100,mL水的三口瓶中,调节 pH 值为 8,加入一定量的 SDS,使其浓度为1%,调节水浴锅温度为 40,℃,搅拌 2,h,再向其中加入一定量的戊二醛,使其浓度分别为 0.5%、1.0%、1.5%、2.0%、3.0%,搅拌片刻后取出,制成粘接件,并测试其干态的胶粘强度。

结果分析:在豆粕浓度为20%,pH=8,SDS浓度为1%的环境下,调节一系列的戊二醛浓度(0.5%、1.0%、1.5%、2.0%),水浴40,℃持续2,h,测得豆胶的胶粘强度结果如图6所示。

图6 戊二醛浓度变化对豆胶的影响Fig.6 Influence of glutaraldehyde concentrations on soybean adhesive

从图 6中可以看出,随着戊二醛浓度的增加,豆胶的胶粘强度随之增大,在戊二醛浓度为 1.0%时达到最大值5.64,MPa。戊二醛浓度进一步增大,胶粘强度反而降低。这是由于:戊二醛对豆粕蛋白胶的改性主要体现于在热压粘接件时戊二醛与蛋白分子发生交联反应。戊二醛与蛋白质的反应主要是羰基与蛋白质分子中的氨基反应,其反应方程式如下:

豆粕蛋白质含有许多反应基团,如:-NH2、-OH、-SH,易于发生交联反应,其自身还存在二硫键交联。交联使更大的分子聚集,导致豆胶的相对分子量增大,其分子间的作用力加强,豆胶内聚力增大,胶粘强度增大。但戊二醛浓度过高时,交联密度过高,豆胶的相对分子量很大,分子与分子之间的接触面积很小,它们之间的作用力也就很小,内聚强度很小,使得豆粕胶本体变得很脆,非常易于胶裂。实验结果表明,戊二醛浓度为1%时效果最好。

结论2:通过实验分析,确定了SDS浓度为1%、尿素浓度为 1.5%、戊二醛浓度为 1%时分别对豆粕胶粘剂的改性效果最佳。

3 结 论

通过实验分析,确定了pH值为8、豆粕浓度为20%、反应温度为 40,℃时对豆粕胶粘剂的改性效果最佳。同时,确定了SDS浓度为 1%、尿素浓度为 1.5%、戊二醛浓度为 1%时对豆粕胶粘剂的改性效果最佳。■

[1]刘玉环,蒋启海,阮榕生,等.耐水性大豆基木材胶粘剂两步法工艺研究[J].大豆科学,2006(3):259-264.

[2]佚名.新型研制生物胶粘剂 告别甲醛污染[J].中学化学教学参考,2008(1):48.

[3]姚颖.大豆基生物质胶粘剂[J].中国胶粘剂,2009(3):36.