国家建筑卫生陶瓷质量监督检验中心发布2014年1~12月份检验合格报告清单

2015-10-17

报告编号检验依据样品名称商标型号规格(mm)样品性状检验项目检验结果受检单位14010044Q/JPTC 1-2011附录A、GB/T 4100-2006附录G、GB 6566-2010、HJ/T 297-2006、GB/T 13891-2008抛釉砖系列金牌600×600×10有釉、平整全项、放射性、铅镉含量合格广东金牌陶瓷有限公司14010045Q/JPTC 1-2011附录A、GB/T 4100-2006附录G、GB 6566-2010、HJ/T 297-2006、GB/T 13891-2008抛釉砖系列金牌800×800×10有釉、平整全项、放射性、铅镉含量合格广东金牌陶瓷有限公司14010046Q/JPTC 1-2011附录A、GB/T 4100-2006附录G、GB 6566-2010、HJ/T 297-2006、GB/T 13891-2008微晶玻璃复合砖金牌800×800×13有釉、平整全项、放射性、铅镉含量合格广东金牌陶瓷有限公司14010047Q/JPTC 1-2011附录E、GB/T 4100-2006附录L、GB 6566-2010、HJ/T 297-2006高级釉面砖金牌300×300×9有釉、平整全项、放射性、铅镉含量合格广东金牌陶瓷有限公司

14010048Q/JPTC 1-2011附录E、GB/T 4100-2006附录L、GB 6566-2010、HJ/T 297-2006高级釉面砖金牌300×450×9.5有釉、平整全项、放射性、铅镉含量合格广东金牌陶瓷有限公司14010049Q/JPTC 1-2011附录E、GB/T 4100-2006附录L、GB 6566-2010、HJ/T 297-2006高级釉面砖金牌300×750×10有釉、平整全项(除直角度、翘曲度)、放射性、铅镉含量合格广东金牌陶瓷有限公司14010050Q/JPTC 1-2011附录E、GB/T 4100-2006附录L、GB 6566-2010、HJ/T 297-2006高级釉面砖金牌400×400×10有釉、平整全项、放射性、铅镉含量合格广东金牌陶瓷有限公司14010051Q/JPTC 1-2011附录E、GB/T 4100-2006附录L、GB 6566-2010、HJ/T 297-2006高级釉面砖金牌400×800×11.5有釉、平整全项(除直角度、翘曲度)、放射性、铅镉含量合格广东金牌陶瓷有限公司14010052Q/JPTC 1-2011附录E、GB/T 4100-2006附录L、GB 6566-2010、HJ/T 297-2006高级釉面砖金牌300×600×10有釉、平整全项、放射性、铅镉含量合格广东金牌陶瓷有限公司14010053GB/T 4100-2006附录G瓷质抛光砖威登堡800×800无釉、抛光全项合格广东俊怡陶瓷企业有限公司14010054GB/T 4100-2006附录G聚晶微粉系列瓷质抛光砖威登堡800×800无釉、抛光全项合格广东俊怡陶瓷企业有限公司14010055GB 6566-2010瓷质抛光砖威登堡/瓷质、无釉、抛光放射性A类广东俊怡陶瓷企业有限公司14010056GB 6566-2010聚晶微粉系列瓷质抛光砖威登堡/瓷质、无釉、抛光放射性A类广东俊怡陶瓷企业有限公司14010057Q/GDBD 02-2012附录A、GB/T 4100-2006附录G、GB 6566-2010、HJ/T 297-2006、EN 101:1992、GB/T 13891-2008抛釉砖(原石)博德(BODE)800×800×11.3有釉、平整全项、放射性、铅镉含量、莫氏硬度、光泽度合格广东博德精工建材有限公司

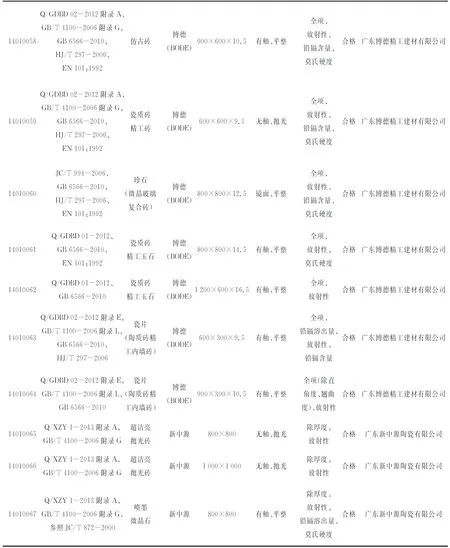

14010058Q/GDBD 02-2012附录A、GB/T 4100-2006附录G、GB 6566-2010、HJ/T 297-2006、EN 101:1992仿古砖博德(BODE)900×600×10.5有釉、平整全项、放射性、铅镉含量、莫氏硬度合格广东博德精工建材有限公司14010059Q/GDBD 02-2012附录A、GB/T 4100-2006附录G、GB 6566-2010、HJ/T 297-2006、EN 101:1992瓷质砖精工砖博德(BODE)600×600×9.5无釉、抛光全项、放射性、铅镉含量、莫氏硬度合格广东博德精工建材有限公司14010060JC/T 994-2006、GB 6566-2010、HJ/T 297-2006、EN 101:1992珍石(微晶玻璃复合砖)博德(BODE)800×800×12.5镜面、平整全项、放射性、铅镉含量、莫氏硬度合格广东博德精工建材有限公司14010061Q/GDBD 01-2012、GB 6566-2010、EN 101:1992瓷质砖精工玉石博德(BODE)800×800×14.5有釉、平整全项、放射性、莫氏硬度合格广东博德精工建材有限公司14010062Q/GDBD 01-2012、GB 6566-2010瓷质砖精工玉石博德(BODE)1200×600×16.5有釉、平整全项、放射性合格广东博德精工建材有限公司14010063Q/GDBD 02-2012附录E、GB/T 4100-2006附录L、GB 6566-2010、HJ/T 297-2006瓷片(陶质砖精工内墙砖)博德(BODE)600×300×9.5有釉、平整全项、铅镉溶出量、放射性、铅镉含量合格广东博德精工建材有限公司14010064Q/GDBD 02-2012附录E、GB/T 4100-2006附录L、GB 6566-2010瓷片(陶质砖精工内墙砖)博德(BODE)900×300×10.5有釉、平整全项(除直角度、翘曲度)、放射性合格广东博德精工建材有限公司14010065Q/XZY 1-2013附录A、GB/T 4100-2006附录G超洁亮抛光砖新中源800×800无釉、抛光除厚度、放射性合格广东新中源陶瓷有限公司14010066Q/XZY 1-2013附录A、GB/T 4100-2006附录G超洁亮抛光砖新中源1000×1000无釉、抛光除厚度、放射性合格广东新中源陶瓷有限公司14010067Q/XZY 1-2013附录A、GB/T 4100-2006附录G、参照JC/T 872-2000喷墨微晶石新中源800×800有釉、平整除厚度、放射性、铅镉溶出量、莫氏硬度合格广东新中源陶瓷有限公司

(未完待续)

读者信箱

问:陶瓷压砖机所用液压油的使用和维护应注意的事项有哪些?答:陶瓷压砖机是生产陶瓷砖的关键设备,是机、电、液、计算机控制技术和陶瓷工艺技术相结合的现代高科技设备。可靠性、重复性、调控性、耐久性是评价压砖机综合性能的重要指标。

液压油是陶瓷压砖机的血液,合理选用液压油,并进行监控和维护,对压砖机的正常工作、提高其生产效率、延长压砖机使用寿命至关重要。

笔者对陶瓷压砖机所用液压油进行了多次测试、试验并跟踪分析,从陶瓷压砖砖机的结构、使用和维护的角度,分析了使用液压油的若干注意事项,希望能给陶瓷压砖砖机操作及维护的技术人员提供一定的借鉴作用。

陶瓷压砖机连续性运行的恶劣工况,主要表现在以下几个方面:

1)工作时间长。按目前国内绝大多数建筑陶瓷企业的生产模式,在粉料连续供给、辊道窑连续烧成的生产制度中,压砖机可谓是工作时间最长的设备,1年工作约330 d,每天工作24 h从不间断。

2)工作频繁。目前国内的陶瓷压砖机工作频率在5~10次/min,每个工作周期有2~5次加压和排气过程,若液压系统加压、卸压流速过快,易产生气泡。

3)要求精度高。陶瓷压砖机主缸直线运动精度要求较高,运动副间隙较小,液压油的润滑条件不足。

4)陶瓷压砖机为了加快压制速度,均在上油箱加注压缩空气。在国内的工作环境中,压缩空气中含有一定量的水分,水分极容易混入液压油中。

5)工作环境恶劣。国内陶瓷压砖机的工作环境粉尘较多,容易混入液压油中。

鉴于陶瓷压砖机的工况,要求陶瓷压砖机所用的液压油具有良好的氧化稳定性、空气释放性、抗泡性、耐水性等优点。因此,要求液压油必须在符合国家标准的抗磨液压油(GB 11118.1-2011 L-HM)的基础上,还要求其理化性能符合一般的要求。

一旦选用不符合要求的液压油,将会对压砖机造成很大的危害。主要体现在以下几个方面:

1)粘度急剧下降。在高压、高温作用下,不符合要求的液压油粘度会大幅度下降,油就会变得很稀薄,导致油在泵、液压阀、油缸等部位上发生渗漏损耗,摩擦副(如主缸系统运动接触面)油膜变薄,甚至无法形成油膜,会产生干摩擦,从而导致活塞、油缸、密封件等磨损。

笔者在厂内的陶瓷压砖机上对较差的液压油进行了试验,在5万次压制试验中,仅进行了2 000多次的压制,在活塞杆的运动副位置就出现干摩擦磨损现象。根据以往的案例,类似的磨损会导致密封件破坏而失效,会产生漏油问题,同时也存在液压油射流,侵蚀活塞杆和密封件。

2)产生油泥。不符合要求的液压油由于受到温度、氧气、水分的影响而发生分解,产生氧化聚合物,进而容易聚集异物而形成油泥,导致滤芯堵塞、卡阀等问题。某陶瓷厂在使用某品牌的液压油后,不到3个月过滤器堵塞严重,拆卸滤芯发现积累了大量的油泥,致使滤芯失效。

3)形成气蚀。不符合要求的液压油,极容易溶解空气,形成气泡,且难以释放。在油压变化过程中,气泡聚爆,能使活塞、油缸、阀组件、密封件等损坏。如在某陶瓷厂的陶瓷压砖机发现漏油严重后,笔者拆卸维修时发现,其主缸密封件、法兰的密封件沟槽上,存在大量气蚀导致的磨损。经调查分析发现,其主要原因为液压油中混入气泡,难以释放,在瞬间高压、卸压过程中导致聚爆现象。

液压油的维护可以通过以下方法来实现:

1)添加液压油。对压砖机添加液压油,或者在维修更换液压油之后,必须先仅启动压砖机循环油泵进行循环过滤,以便利用系统配置的过滤装置除去有可能带入的各种污染物颗粒等。循环过滤1 h以后,方可启动主泵进行正常工作。

2)更换液压油。更换液压油时必须先将旧油排净,降低旧油残留量对设备所造成的破坏。同时,必须更换液压系统回油过滤器滤芯。液压油需处于工作温度时更换,因为在工作温度下液压油流动性较好,且不溶物等也可以从油路中与油一起排出。尽量避免在灰尘大的环境中加注液压油。在加注液压油时,避免让任何污染物进入。建议尽量使用过滤装置进行现场加注液压油。

3)严格监控液压油性能。必须注意泵站油箱的压力,如果压力小于0.2 MPa,则说明液压油中的污染物较多,须考虑更换泵站上的回油过滤滤芯。否则,因液压油的污染导致比例阀卡阀或损坏,将会给用户造成重大损失。注意还需检查过滤器的堵塞情况,如出现堵塞报警应及时更换过滤器滤芯。一般一年更换3~4个过滤器滤芯都是正常的。不能短接滤油器报警装置,否则会造成严重后果。

液压油的油温达到40 ℃时,即应向冷却器供水,油温升高,会导致液压油粘度下降,对油压的建立、润滑等方面会带来极大的危害。

综上所述,一旦选用不符合要求的液压油,将会对压砖机产生极大的危害,因此,我们在选择液压油时,一定要注意液压油是否符合生产要求,以防对陶瓷压砖机带来严重的危害。同时,液压油在进行维护保养时,要注意以下几个方面:添加液压油时需注意,要循环过滤1 h以上,方可启动主泵进行正常工作;更换液压油的同时,必须更换液压系统回油过滤器滤芯;必须注意泵站油箱的压力,如果压力小于0.2 MPa,则说明液压油中的污染物较多,须考虑更换泵站上的回油过滤器滤芯。

问:陶瓷粉末的合成方法有哪些?答:在以前,制造陶瓷、耐火材料时多使用的是天然矿物粉碎物,但为了充分发挥新陶瓷的功能,以高纯度、微细型粉末作为烧结用原料是必要的,并开发了新的粉末合成方法。人工合成原料粉末的制备方法分为:固相合成法、液相合成法、气相合成法。其中,首先值得一提的是液相合成法与气相合成法。固相合成法通常是使液相合成法或气相合成法所得粉料经反应而合成的。

1 液相合成法

液相有熔液和溶液两种。将陶瓷的熔液制成液滴,以等离子流使之形成雾状,固化后便可获得粉末。这种方法虽然作为合成金属的方法而被广泛使用,但陶瓷的液化必须在高温下进行,因为在分解的同时易于引起相分离,所以其使用实例较少,而广泛利用溶液合成法。溶液合成法可分为:溶剂脱除法和沉淀生成法两种。

1)溶剂脱除法。即用物理方法将溶剂脱除、溶液浓缩而使之析出溶质的方法。浓缩后的干燥方法有:加热喷雾干燥法和在真空中进行的冻结干燥法。进而,还有在像丙铜一类的吸湿性液体中使溶剂吸收的液体干燥法。溶液的构成如果是多成分时,则更应在避免偏析方面想些办法。

2)沉淀生成法。即用沉淀的形式将溶液与溶质分离的方法。其可分为共沉法、均匀沉淀法、醇化物加水分解法和电解法。沉淀物经过滤、洗净、干燥、热分解而成为粉末。还有所谓溶胶法,这种方法是通过将分散了的微粒子溶胶进行凝胶化而使之粉末化的方法。因为有除去溶剂和生成沉淀的情况,所以也可以说属于溶剂脱除和沉淀生成法之列。

2 气相合成法

气相合成法有蒸发凝聚法(物理气相沉积,PVD)和化学气相沉积(CVD)法。由气相合成析出的固体形态有晶须、薄膜、晶粒和微细粉末等。

1)蒸发凝聚法。与液相合成法中的溶液喷雾法一样,将原料在高温下气化,用电弧、等离子体进行急冷而使其凝缩为微细粉料。

2)化学气相沉积法。通过金属化合物蒸气的化学反应而合成的方法,主要在SiC、Si3N4等的合成中使用。

固相合成法虽然也很普及,但最近在制备SiC和Si3N4时,也可以看到这种气相反应法的应用实例。