油田注水系统中毛细管内硫酸钡结垢动力学分析

2015-10-17靳海波杨索和何广湘

靳海波,杨 贝,杨索和,何广湘

(北京石油化工学院化学工程学院,北京102617)

油田注水系统中毛细管内硫酸钡结垢动力学分析

靳海波,杨 贝,杨索和,何广湘

(北京石油化工学院化学工程学院,北京102617)

通过电感耦合测试技术考察管径、管长、流量、浓度等因素对硫酸钡出口浓度的影响,结合差压法和哈根-泊肃叶公式计算出毛细管内流速变化,给出模拟水源在毛细管内硫酸钡结垢现象与沉积动力学参数。通过物料衡算建立硫酸钡沉积动力学参数,且引入管内流动速率增强系数。结果表明:在实验范围内,流动速率增强系数随着管长和流量的增加而线性增加,而沉积动力学系数随着管径、管长和流量的增加呈现非线性增加的趋势,同时入口浓度对流动速率增强系数和沉积动力学参数几乎没有影响;管内流动速率增强系数和沉积动力学系数与实验结果吻合较好,误差小于(±20)%;管内进口处硫酸钡晶体较小,平均粒径10~20 μm,出口段沉积增长像树叶状或菜叶叠加状,晶体颗粒较大,平均粒径50~100 μm。

油田注水;硫酸钡;沉积动力学;形态学

采用注水采油、排水采气、排水找气等是保持地层压力、提高原油采收率最经济的方法[1-2]。但这些新工艺伴随着地层的压力、温度等条件的变化,以及水的热力学不稳定性和化学不相容性,往往造成注水地层、油套管、井筒、地面设备以及集输管线出现结垢现象[3-4]。硫酸钡垢是一种最典型的硫酸盐垢,溶解度非常低(1.2 mg·L-1),一旦形成就很难处理[5-6]。研究人员在间歇结晶动力学[7-8]、阻垢剂与注水系统匹配等问题上对硫酸钡结垢形成机制进行了研究。Boak等[9-10]给出了间歇条件下分析有晶种和无晶种2种情况下硫酸钡沉淀动力学分析;Fan等[11]在高温高压条件下探讨阻垢剂和温度对硫酸钡沉淀的影响;Peyvandi等[12]研究了不锈钢电极下硫酸钡和碳酸钙的沉淀和晶体增长情况,指出温度、压力和pH值对碳酸钙和硫酸钡沉积在金属表面沉积有一定的影响;Mavredaki等[13-14]描述了硫酸钡体沉积或表面沉积动力学;Merdhah和Yassin[15]给出了一定条件下硫酸钡水垢形成的速率,并可预测硫酸钡沉积在砂岩岩心中的现象;古昕等[4]考察了动态条件下油田注水系统硫酸钡的沉积情况,在高温度、高流速和粗糙的管壁下会有更严重的结垢倾向。笔者采用等离子电感耦合和压差法测定毛细管内硫酸钡沉积行为,考察操作条件对沉积动力学的影响。

1 沉积动力学的模型

沉淀(precipitation)在化学上指从溶液中析出固体物质的过程;也指在沉淀过程中析出的固体物质,事实上沉淀多为难溶物;化学结晶沉积(deposition)是在沉淀过程中析出的固体物质,并沉积在基体表面上结晶长大的过程。因此,沉淀动力学与沉积动力学有着本质的区别,但又是相互联系的。

1.1沉积模型

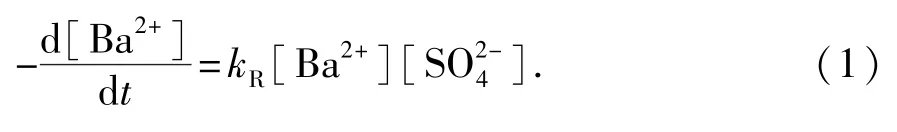

Boak等[9-10]给出了间歇条件下硫酸钡沉积动力学分析:

式中,kR为反应速率系数;[Ba2+]为Ba2+摩尔浓度;mmol/L;[SO4]为SO42-摩尔浓度,mmol/L。

结晶过程中结晶速率与晶体的比表面积a有很大的关系[16-18]:

在多孔介质中反应速率常数与比表面积和沉积浓度呈线性关系[19-22]。本文中给出如下硫酸钡沉积动力学方程式:

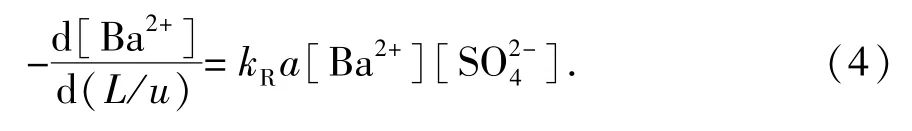

在油田注水过程中由于沉积现象的发生,管内的直径会越来越小,在流量一定的条件下,流速逐渐增大,造成管内的停留时间减少,所以上述方程(3)可变形为

式中,u为流动速率,m/s;L为管的长度,m。

1.2沉积体系内流动速率的确定

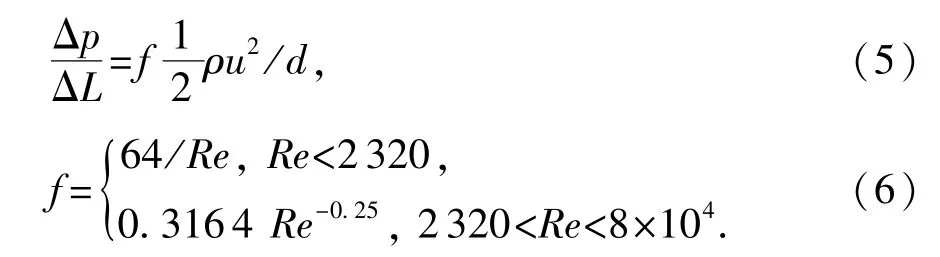

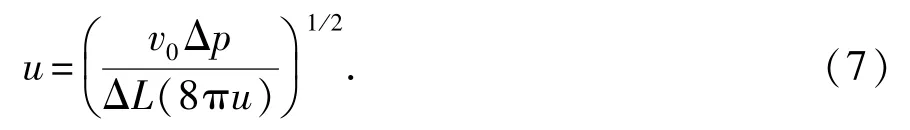

实验过程中流体流速的变化会直接反应在毛细管两端差压的变化,根据毛细管差压计算式[23]可以求出平均速率u:

式中,d为管的内径,mm;f为摩擦系数;Δp为差压,kPa。本实验范围内Re=88~1820,属于层流,则

设γ为毛细管内流体速率的增加系数,γ值越大,流体速率的增加越快。速率增大的原因在于硫酸沉积造成了毛细管管径缩小,流体阻力增大,压力增加。则:

由方程(4)和方程(8)组成方程组,联立求解即可得到[Ba2+]out和u。但需知道方程的模型参数kRa和γ的值。

1.3模型参数kRa和β的确定

根据实验测得出口浓度[Ba2+]out值和差压随着沉积时间的变化,可确定硫酸钡的沉积浓度和沉积速率。γ的值由方程(8)变形,得到

联立方程(9)和(10)可直接求得γ。而kRa由方程(7)和(4)联立可直接得到。

2 实 验

2.1实验设备

实验装置如图1所示。实验所用毛细管为不锈钢材料,钢管内径选取为0.5、0.25、0.75和1.62 mm,长度为0.10、0.20和0.30 m。采用1.0 mmol/ L硫酸钠溶液和1.0 mmol/L氯化钡溶液分别由计量泵以一定的流量经预混合器后,进入毛细管内,其中预混合器采用的一种T型混合器。两种溶液混合发生反应,晶体沿毛细管内流动,并沉积在内表面上;在出口处取样,然后送ICP-MS进行测试分析。毛细管内压降由压差传感器(HTJ300)采用双引角的连接方法测得,采集信号由压力传感器经A/D转换器直接输入到微机中,数据采集频率为10 Hz。

图1 实验装置图Fig.1 Experimental apparatus

2.2数据测量和分析

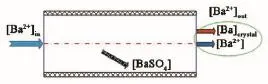

在实验范围内,Ba的平衡主要分为3个部分:形成结晶体与流体一块流出反应器内,结晶体沉积在管的内表面上,没有发生反应的Ba2+,具体情况见图2。

图2 Ba元素平衡图Fig.2 Ba balance diagram

从图2中看出,Ba物质的量的平衡为

在管路的出口处进行取样,在一定的时间间隔内每次取1~2 mL,然后采用0.1 mol/L的DTPT溶液稀释到约(0.1~1.2)×10-6,放置在振荡器溶解24 h,然后进行分析。样品测试采用ICP-MS仪器(ELAN DRC-E),分析前使仪器运行2 h,实现稳定的测量条件后,选用137Ba为测试元素,每次测量2~3次,在每次测量后清洁系统运行0.5 mol/L的硝酸约3 min。一般情况下,每8~10个样品分析后进行内标重新测定。

采用FEI Quanta 200 3D(0.5×10-6Torr)进行SEM分析。分析管道进口横截面和出口横截面的SEM图像和结晶的形态学。

3 结果分析

3.1管径的影响

图3为毛细管管径对管内速率增长系数和反应动力学系数的影响。可以看出,在0.25~0.75 mm管直径的范围内,管内速率的增长随硫酸钡沉积的浓度的增长呈线性增长;在硫酸钡沉积浓度较小的范围内有一点误差,这是因为低浓度范围下,ICPMC的测量误差较大,一般情况下相对偏差在0%~7%。因此,浓度微小的变化都可能造成实验数值的偏差。但总体来说,数据点基本呈线性变化,即管径不影响管内速率增长系数。

图3 管径的影响Fig.3 Effect of tube diameter

从图3还看出,随着沉积时间的增大,反应动力学系数缓慢增加,当到达一定的值后,快速升高,呈线性变化。这是因为管内沉积有一定的引发时间,在这段时间内结晶颗粒首先吸附(或沉积)到管内的内表面,然后缓慢长大。随着结晶颗粒沉积和长大,提供了其结晶所需的表面积,造成了硫酸钡颗粒的大量沉积,此时,动力学系数呈非线性增长。

3.2管长的影响

图4为管长对管内速率增长系数和反应动力学系数的影响。可以看出,不同的管长,线性增长的斜率不同,即管内速率增长系数不同;随着管长的增大,管内速率增大系数增大。这是因为对相同的硫酸钡沉积浓度来说,管内表面积越小,管内沉积的厚度越大,因此随着沉积厚度的增加,管径变小,对流率一定时,管径越小,压差增大,流体流速也相应增大。

从图4还看出反应动力学系数随沉积时间的变化。在开始阶段反应动力学系数基本为0,然后随着沉积时间缓慢增加,一直到快速增加阶段。与前面不一样的是,管长为0.20 m的反应动力学系数增长得较其他的都快,然后为管长为0.30 m的。其可能的原因为两股物流混合发生反应,形成硫酸钡晶胚到长成结晶体,需要一定时间(成核时间),且流体在管内的流速较快,停留时间非常的短,1.8~0.3 s,远远小于在间歇沉淀下硫酸钡的成核时间,因此在L=0.10 m的管内沉积量较少,所需时间较长;而L=0.20 m正好在颗粒成核的范围内,沉积的量较大;L=0.30 m,在L=0.10~0.20 m内沉积量应同L =0.20 m的沉积趋势一致,但由于后续过饱和度下降,沉积速率可能降低;再者其沉积所需的时间较大,使计算出的反应动力学系数较小。

图4 管长的影响Fig.4 Effect of tube length

3.3流量的影响

图5为流体的流量对管内速率增长系数和反应速率常数的影响。可以看出,不同的流量范围,线性增长的斜率不同,即管内速率增长系数不同;随着流量的增大,管内速率增大系数增大,这是因为流量增大,也就意味着单位时间内输入的硫酸钡结晶体量增大,发生在管内的沉淀机会增大,管的厚度也增大,管径变小,流体流速也相应增大。

图5 流量的影响Fig.5 Effect of flow rate

从图5还看出,随着流量的增大,动力学系数增加的趋势非常明显,因为同图7一样,硫酸钡结晶量增大,沉积机会增大,也就会提高结晶所需的表面积,造成动力学系数呈非线性增长。

3.4入口浓度的影响

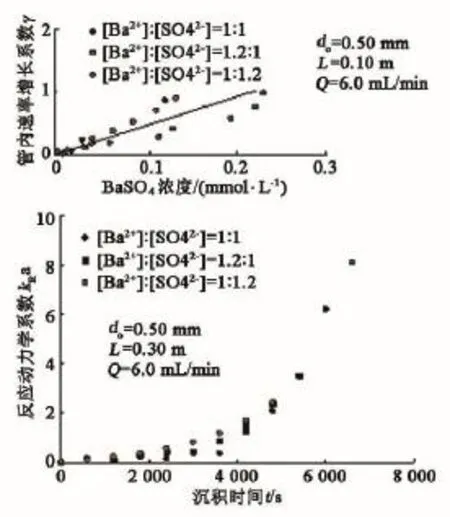

图6为入口浓度对管内速率增长系数和反应动力学系数的影响。可以看出,入口浓度对管内增长速率基本没有影响,可以认为数据点在线性变化,都是在实验的误差范围内。

图6 入口浓度的影响Fig.6 Effect of barium concentration

从图6还看出,管内速率增长系数也是基本不变,随着沉积时间的增加,反应动力学系数呈非线性增加的趋势,3种浓度基本趋势是一致的。这种现象可以解释为沉积的发生不仅依赖于操作条件,还可能依赖于结晶颗粒沉积到表面的几率,当浓度变化不大时,也就是说溶液中可能的硫酸钡结晶量变化不大时,颗粒沉积到表面的几率是一样的。

3.5系数的回归

综合各个因素对速率增强系数的影响,结合本实验所得的数据,对21组速率增强系数进行线性拟合,得:

式中,Q为流量,mL/min-1。

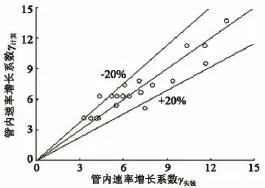

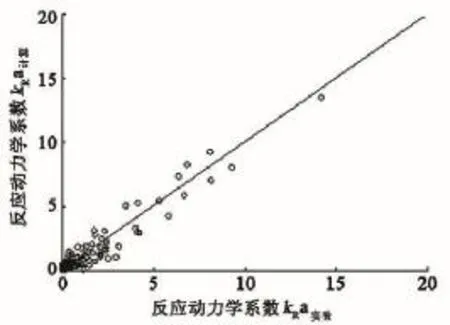

图7为关联式计算值与实验值的比较。可以看出,计算值和实测值的误差多数在±20%内。

图7 速率增加系数(γ)的计算值与实验值的比较Fig.7 Comparison of experimental and calculated γ values for flow rate enhancing coefficient

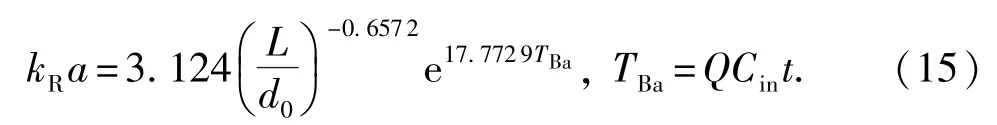

反应动力学系数kRa由反应速率常数kR和比表面积a组成,在硫酸钡实验过程粒子在管内内结晶的表面积无法得出,化学工程经常采用对两个都无法测定参数可以合并为一个总的系数来测定,因此本文按一个总的反应动力学参数来处理。根据前面各个参数对反应动力学系数kRa的影响可以看出,反应动力学参数随时间呈非线性增加的趋势,根据对实验210组实验数据拟合,得出如下的关联式:

式中,TBa为钡离子累积量,mmol/L;t为沉积时间,min。

反应动力学系数kRa与总的钡离子流通量有关,其实验值和测量值的对比如图8所示,在较低的kRa值范围内误差较大。

式(14)和(15)的使用范围为88≤Re≤1 820,0.4 mmol/L≤cin≤0.6 mmol/L,TBa<0.3 mmol/L。根据实验得到的动力学参数的回归关系式,由方程(4)和(8)预测一定条件下毛细管出口浓度和沉积浓度(图9),可以看出,在一定范围内基本符合实验值,只有时间比较长时,会有一定的误差,这可能是因为随着颗粒的沉积,其比表面会有一定的不均匀分布和颗粒形状上的差异,这些都会造成管内表面积的不同,也就是说每一个管内的沉积现象也会不同的。该模型对预测毛细管内硫酸钡的结垢,以及对阻垢剂的开发具有一定的指导意义。

图8 反应动力学系数的计算值与实验值的比较Fig.8 Comparison of experimental and calculated values for kinetics coefficient kRa

图9 模型的预测值和实验值的比较Fig.9 Comparison of experimental and calculated values for the kinetics model

3.6毛细管SEM图像

沉积后毛细管样品通过扫描电子显微镜(SEM)进行观察沉积硫酸钡的厚度和形态。图10给出了进口和出口处硫酸钡结垢的晶体SEM图像。可以看出,出口处的结晶厚度明显大于进口处,说明两种溶液混合后存在着成核时间,随着流体的流动,成核晶体逐渐沉积到金属表面。进口处硫酸钡晶体较小,平均为10~20 μm或更一些;而出口段沉积增长像树叶状,或菜叶叠加状,晶体颗粒尺寸较大,50~100 μm。并且,实验中管道的结晶状态基本相同,这种现象同Li等[24]结论相一致,在低浓度的混合条件下将不会影响晶体形态,流速对颗粒尺寸和形态的影响不大。

图10 SEM扫描图Fig.10 SEM images

4 结 论

(1)流动速率增强系数随着管长和流量的增加线性增加,而沉积动力学系数随着管径、管长和流量的增加呈现非线性增加的趋势,同时入口浓度对流动速率增强系数和沉积动力学参数几乎没有影响。

(2)管内流动速率增强系数和沉积动力学系数与实验结果吻合较好,误差小于(±20)%。

(3)管内进口处硫酸钡晶体较小,平均粒径10~20 μm,出口段沉积增长像树叶状或菜叶叠加状,晶体颗粒尺寸较大,平均粒径50~100 μm。

[1] FAN C,KAN A T,ZHANG P,et al.Scale prediction and inhibition for oil and gas production at high temperature/high pressure[R].SPE 130690,2010.

[2] BINMERDHAH A B,YASSIN A A M,MUHEREI M A. Laboratory and prediction of barium sulfate scaling at high-barium formation water[J].Journal of Petroleum Science and Engineering,2010,70:79-88.

[3] 张献波,徐继承,吴斌,等.油田采出液混合结垢原因及垢沉积规律[J].油气田地面工程,2006,25(5):46-47. ZHANG Xianbo,XU Jicheng,WU Bin,et al.Law of scale deposition and scaling causes for the oilfield fluid mixing[J].Oil and Gas Field Ground Engineering,2006,25(5):46-47.

[4] 古昕,刘宏芳,齐公台,等.油田注入水硫酸钡动态结垢机制研究[J].工业水处理,2011,31(6):39-41. GU Xin,LIU Hongfang,QI Gongtai,et al.Dynamic scaling mechanisms of BaSO4from oilfield injected water[J]. Industrial Water Treatment,2011,31(6):39-41.

[5] BLOUNT C W.Barite solubilities and thermodynamic quantities up to 300℃and 1400 bars[J].American Mineralogist,1977,62:942-957.

[6] ROSSEINSKY D R.The solubilities of sparingly soluble salts in water(5):the solubility of barium sulphate at 25℃[J].Transactions of the Faraday Society,1958,54:116.

[7] AOUN M,PLASARI E,DAVID R,et al.A simultaneous determination of nucleation and growth rates from batch spontaneous precipitation[J].Chemical Engineering Science,1999,54:1161-1180.

[8] JOHNSON R A,O'ROURKE J D.The kinetics of precipitate formation:barium sulfate[J].Chemical Review,1954,76:2124-2126.

[9] BOAK L S,Al-MAHROUQI H,MACKAY E J.What level of sulfate reduction is required to eliminate the need for scale-inhibitor squeezing?[R].SPE 95089,2005.

[10] BOAK L S,SORBIE K S.The kinetics of sulphate deposition in seeded and unseeded Tests[R].SPE 100513,2006.

[11] FAN C,KAN A T,ZHANG P,et al.Scale prediction and inhibition for oil and gas production at high temperature/high pressure[R].SPE 130690,2010.

[12] PEYVANDI K,HAGHTALAB A,OMIDKHAH M R. Using an electrochemical technique to study the effective variables on morphology and deposition of CaCO3and BaSO4at the metal surface[J].Journal of Crystal Growth,2012,354:109-118.

[13] MAVREDAKI E,NEVILLE A,SORBIE K S.Initial stages of barium sulfate formation at surfaces in the presence of inhibitors[J].Crystal Growth and Design,2011,11:4751-4758.

[14] MAVREDAKI E,NEVILLE A,SORBIE K S.Assessment of barium sulphate formation and inhibition at surfaces with synchrotron X-ray diffraction(SXRD)[J]. Applied Surface Science,2011,257:4264-4271.

[15] MERDHAH A B B,YASSIN A A M.Laboratory study on precipitation of barium sulphate in malaysia sandstone cores[J].The Open Petroleum Engineering Journal,2009,2:1-11.

[16] PACKTER A.The precipitation of barium chromate from aqueous solution(with rapid mixing):kinetics of the crystal growth[J].Kristall und Technik,1976,12(2):117-121.

[17] KARPINSKI P K.Crystallization as a mass transfer phenomenon[J].Chemical Engineering Science,1980,35:2321-2324.

[18] KARPINSKI P K.Importance of the two-step crystal growth model[J].Chemical Engineering Science,1985,40(4):641-646.

[19] WOODS A W,HARKER G.Barium sulphate precipitation in porous rock through dispersive mixing[R].SPE 80401,2003.

[20] BEDRIKOVETSKY P G,LOPES R P,GLADSTONE P M,et al.Barium sulphate oilfield scaling:mathematical and laboratory modeling[R].SPE 87457,2004.

[21] BEDRIKOVETSKY P G,MACKAY E,MONTEIRO R P,et al.Injectivity impairment due to sulfate scaling during PWRI:analytical model[R].SPE 100512,2006.

[22] CARAGEORGOS T,MAROTTI M,BREDRIKOVETSKY P G.A new method to characterize scaling damage from pressure measurements[R].SPE 112500,2008.

[23] MCKEN B J,ZAGAROLA M V,SMITS A J.A new friction factor relationship for fully developed pipe flow[J].Journal of Fluid Mechanics,2005,538:429-443.

[24] LI S,XU J,LUO G.Control of crystal morphology through supersaturation ratio and mixing conditions[J]. Journal of Crystal Growth,2007,304:219-224.

(编辑 刘为清)

Scaling kinetics of barium sulfate in the capillary of the oilfield injected water

JIN Haibo,YANG Bei,YANG Suohe,HE Guangxiang

(School of Chemical Enginerring in Beijing Institute of PetroChemical Technology,Beijing 102617,China)

The effects of diameter,length,flow,concentration on the barium sulphate(BaSO4)concentration at the capillary outlet were investigated through the inductively coupled plasma mass spectrometry(ICP-MS).And the flow velocity in the capillary was calculated using the differential pressure method and the Hagen-Poiseuille equation,through which the scaling phenomenon and the deposition kinetics of BaSO4in the capillary tube were presented.Meanwhile,the deposition kinetics of BaSO4was established using mass balance,and the flow rate enhancing coefficient was introduced.The experimental results show that the velocity enhancement factor linearly increases with the increase of the tube length and flow rate.However,the deposition kinetic coefficient nonlinearly increases with the increase of tube diameter,length and flow rate.In addition,the concentration at the inlet has slight influence on the flow rate enhancement factor and the deposition kinetic coefficient.The calculated deposition kinetic coefficient and flow rate enhancement factor are fitted well with the experimental data,and the error is within(±20)%.Also it is found that the BaSO4crystal in the inlet is small with an average diameter of 10-20 μm. The deposition crystals in the outlet grow like leaf shaped,or leaves superposed with the crystal particle size of 50-100 μm.

oilfield injected water;barium sulphate;deposition kinetics;morphology

TE 19

A

1673-5005(2015)05-0157-07

10.3969/j.issn.1673-5005.2015.05.022

2015-03-09

国家自然科学基金项目(21073020);北京市属高等学校高层次人才引进与培养计划项目(CIT&TCD20130325)

靳海波(1969-),男,教授,博士,研究方向为化学反应工程与工艺。E-mail:jinhaibo@bipt.edu.cn。

引用格式:靳海波,杨贝,杨索和,等.油田注水系统中毛细管内硫酸钡结垢动力学分析[J].中国石油大学学报:自然科学版,2015,39(5):157-163.

JIN Haibo,YANG Bei,YANG Suohe,et al.Scaling kinetics of barium sulfate in the capillary of the oilfield injected water[J].Journal of China University of Petroleum(Edition of Natural Science),2015,39(5):157-163.