汽轮机轴向位移偏大故障分析与推力轴承改进设计

2015-10-16张鲲羽尤明明龚存忠

张鲲羽,尤明明,龚存忠

(中国船舶重工集团公司第704研究所,上海 200031)

汽轮机轴向位移偏大故障分析与推力轴承改进设计

张鲲羽,尤明明,龚存忠

(中国船舶重工集团公司第704研究所,上海 200031)

针对某汽轮机出现汽轮机转子轴向位移偏大的故障,通过理论分析与试验研究,得出转子轴向位移偏大的主要原因。针对这些原因,改进设计并加工了采用PCrNi3Mo材料的弹性支承板,并将副推力轴承的二销钉支撑结构改为筋板支撑。试验表明,采用新推力轴承的汽轮机运行平稳,未出现转子轴向位移偏大问题。对主推力轴承支承板的结构进行了改进设计,并采用有限元方法进行了数值计算,结果显示改进后的支承板在承受相同载荷时其挠度显著减小。

轴向位移;推力轴承;改进设计

0 引言

汽轮机在运行过程中存在着轴向推力,为了保证在一定的动静间隙下汽轮机转子不被破坏,必须在汽轮机转子的推力盘两侧布置推力轴承。汽轮机的推力轴承由若干推力瓦块构成,分为工作面和非工作面。当汽轮机转子正向或者反向推力超过推力瓦承载能力时,推力轴承就会发生损坏。

某汽轮机在试验结束后出现转子轴向位移偏大的故障。本文对汽轮机转子轴向位移偏大的原因进行研究和分析,对推力轴承做出改进设计,并进行试验验证。

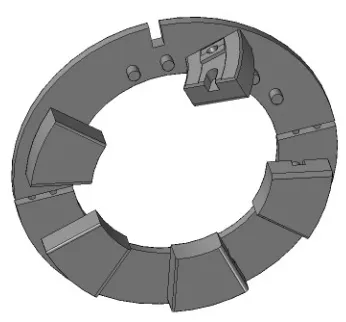

1 推力轴承结构

该汽轮机的推力轴承在前轴承座内的安装位置如图1所示。机组正常运行时高压蒸汽对转子的推力指向机组尾部,因此主推力轴承受力。在某些特殊情况下,副推力轴承也可能受力。

图1 推力轴承安装示意图

图2所示主推力轴承结构为六块推力瓦块结构,凹槽内为弹性支承板。图3为支承板示意图,其中上图为变形的支承板,下图为未变形的支承板。该支承板的变形会导致推力总间隙增大,也即汽轮机转子轴向位移增大。图4为主推力轴承的设计剖面图。图5为副推力轴承结构示意图,结构为销钉支承型式。每个推力瓦块支撑在两个销钉上。

图2 主推力轴承结构

图3 弹性支承板示意

图4 主推力轴承剖面

图5 副推力轴承结构

2 故障现象

该汽轮机转子轴向位移的技术要求为0.3mm~0.4mm,试验结束后有多台机组的汽轮机转子轴向位移超出设计值,其中较严重的偏差测量结果如表1所示。

表1 汽轮机转子轴向位移测量结果

根据测量结果,对位移量最大的机组进行拆检,未发现主推力轴承瓦块表面有明显的局部磨痕,光亮如新,说明推力瓦块受力均匀。但是主推力轴承的支承板发生弯曲变形,属于塑性变形,支承板中间位置均有推力块倾斜的小矩形压痕,其中靠近推力块的一片支承板表面压痕最为明显,每套共六块支承板的压痕均在同一位置出现,说明推力块承受轴向载荷比较均匀,不存在单独一片支承板受力而其他支承板不受力的现象。

3 故障原因分析

结合汽轮发电机组主副推力轴承磨损状况与实际使用方式,分析认为导致汽轮机转子轴向位移偏大的原因主要是:

1)汽轮机的使用工况偏离设计工况,引起汽轮机转子轴向推力增大且原弹性支承板材料刚度不足引起;

2)由于汽轮机长期在非设计工况运行,转子经常可能受到轴向冲击,导致弹性支承板发生塑性变形。

弹性支承板采用的材料为34CrNi3Mo,结合类似机组的故障处理经验,该弹性支承板在变形达到0.20mm时,会发生塑性变形。而材料为PCrNi3Mo的弹性支承板在变形达到0.40mm时,仍未发生塑性变形。结合汽轮机转子轴向位移的技术要求,可以确定采用34CrNi3Mo材料的弹性支承板刚度不足。

导致弹性支承板塑性变形的原因还可能是转子受到轴向的长时间大负载的冲击。造成冲击的原因主要有以下几个方面:

a)负载大幅度变化造成的冲击,尤其是突加负载。每台机组在出厂时高低参数突加突卸负载多次,而突加突卸负载是一种特殊的工况,对机组有一定的破坏性,尤是突加负载时,主推力轴承瞬时会受到很大的冲击;

b)蒸汽含水将对会对加大机组的轴向推力。在设计使用过程中,转炉时,可能会造成蒸汽里含有较多的水分,导致进汽温度及气流速度降低,汽流中的水冲击在叶片压力面,形成液力冲击,造成机组轴向很大的冲击力。

汽轮机副推力块局部磨损的原因则是瓦块支承结构的不合理。副推力瓦块在机组运行时活动,容易造成销钉出现磨损。

4 故障处理

针对造成故障的原因,对推力轴承的材料、结构和机组使用方法进行改进。将主推力轴承弹性支承板材料由34CrNi3Mo更改为PCrNi3Mo。针对副推力轴承容易出现异常磨损的问题,对副推力轴承的支撑结构予以改进,将原来的支撑销钉改为支撑筋。图6为改进后推力轴承状态示意图。

同时,机组在正常使用过程中,应尽可能避免机组工况剧烈变化使转子受到大负荷的冲击。在机组转炉供应蒸汽时,应及时进行疏水,尽可能减少转炉时蒸汽中的含水量。

推力轴承进行改进设计后,对某汽轮发电机组的推力轴承进行换装,换装前后的轴承间隙如表2所示。

图6 改进后推力轴承状态示意图

表2 推力轴承间隙测量结果

汽轮发电机组主副推力轴承换装完毕后,对汽轮发电机组进行了动车试验,试验周期约为30天。试验过程中机组运行平稳,无异常振动噪声,机组各项监控数据在技术要求规定值内,停机后,对汽轮发电机组的轴向位移量重新进行了测量,测量结果显示实测数据与动车试验前数据一致,说明处理措施有效。

5 改进设计

由于主推力轴承弹性支承板变形的主要原因是支承板的刚度不足,因而本次设计从改变支承板的结构,进一步提高支承板的刚度入手进行改进。

为了比较设计前后支承板(3片叠装)的力学性能,对支承板进行三维建模并进行静载荷有限元计算,以观察相同载荷下,改进设计前后支承板挠度的变化。

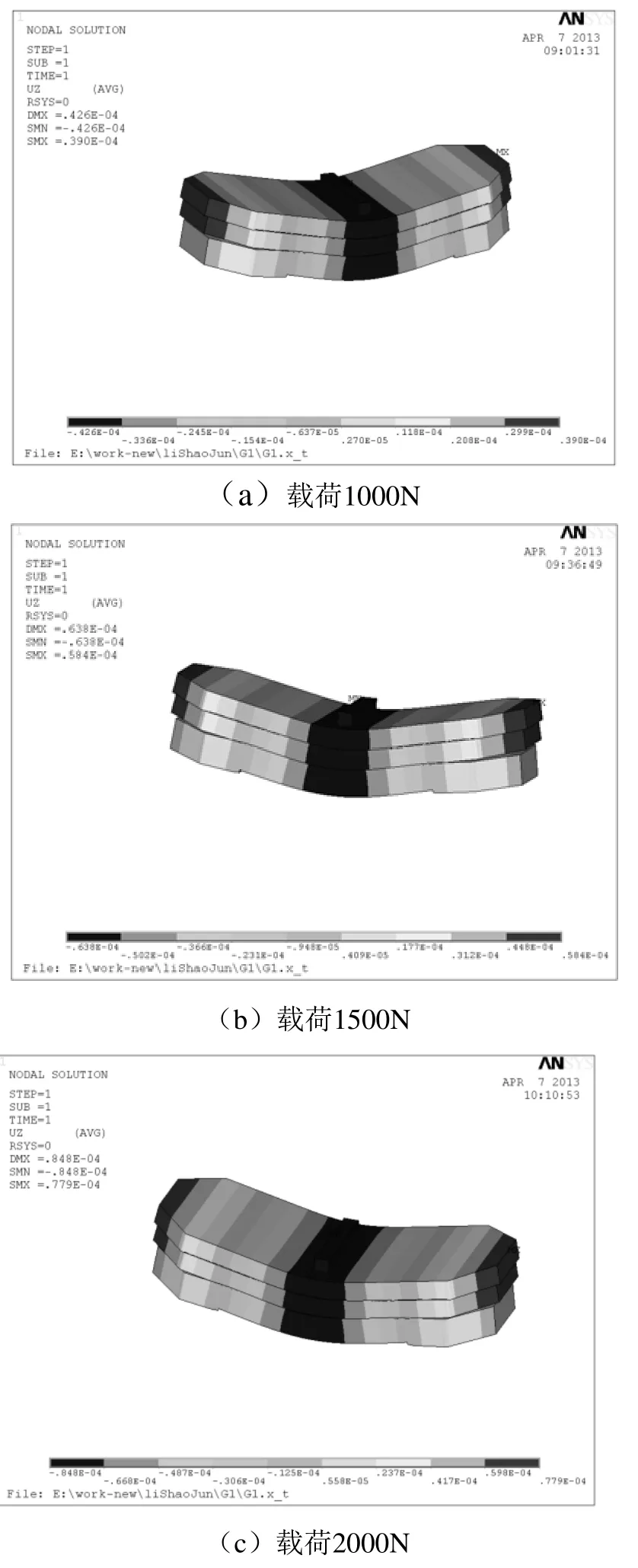

记原支承板的挠度为d原,原支承板在1000N静载荷下的挠度值记为d1000,原支承板(3片叠装)静加载有限元计算结果如图7及表3所示。

表3 改进前的支承板不同静载荷下挠度值

图7 改进前支承板在各载荷时变形

从图7中可以看出,随着载荷的不断增加,弹性支承板挠度增加,并且弹性板之间出现分离,最终所有的载荷集中在第三块支承板上,与现场拆检结果相符。考虑到最初设计三块支承板叠加是为了在支承板受力后,产生能量内耗及摩擦耗能时,起到缓冲和减振作用,因此,维持原设计思路不变,将弹性板的跨距及厚度进行了改进,将跨距由B减少至0.7B,同时间隙减少至0.3A。

图8 改进前后的支承板结构

记改进后支承板的挠度为d现,采用同样的静载荷模型,对改进后的支承板进行了有限元计算,其结果如图9及表4所示。

表4 原支承板不同静载荷下挠度值

图10中展示了改进前后的支承板在各个静载荷下的挠度计算结果对比。可以看出,将支承板底面开槽深度更改为0.3A,同时将支承板开槽的跨距减小,可以有效提高该支承板的刚度。将开槽深度由A减小为0.3A,当汽轮发电机组运行在冲击工况时,该支承板的变形能有效缓解汽轮机轴向推力的冲击,而当支承板完全塑性变形后,被压缩0.3A,与前轴承座接触,总间隙增加0.3A。并且当支承板厚度增加后,在相同的轴向载荷下,支承板的静挠度会减少。同时对弹性支承板间的跨距进行减少,可以进一步增加该弹性支承板的强度。

图9 改进后支承板在各载荷时变形

图10 改进前后的支承板挠度对比

6 结论

针对汽轮发电机组出现的轴向位移偏大故障,对汽轮发电机组主副推力轴承进行改进设计并换装,换装后对轴承的轴向间隙进行了复测,并进行了动车试验。试验及测试结果表明机组各项监测数据均符合技术要求,轴向位移测量值在试验前后一致,证实改进设计有效,机组可以正常长期使用。

同时对支承板的结构进行了改进设计,并采用有限元方法对同一静载荷下的挠度进行了数值计算。计算结果显示,将开槽深度减小为0.3A,同时将支承板间的跨距减小,可以有效提高该支承板的刚度。

[1]陈绍彬.汽轮机轴位移增大原因及处理[J].四川电力技术,1998(4):33-34.

[2]宋洪占,张砚明.水轮发电机推力轴承推力瓦、托盘或托瓦的变形分析与计算[J].防爆电机,2011(6):17-21.

[3]安骏.600MW 汽轮机轴向位移异常分析[J].华东电力,2006(6):75-78.

Fault Analysis of Rotor Axial Displacement and Improved Design on Thrust Bearing in Steam Turbine

ZHANG Kun-yu,YOU Ming-ming,GONG Cun-zhong

(No.704 Research Institute,CSIC,Shanghai 200031,China)

This study focuses on the fault of the rotor axial displacement in a steam turbine.Through theoretical analysis,three main causes which lead to the fault are deduced.Based on the analysis,the elastic support plate using material PCrNi3Mo is designed and made,and the support construction using two pins is changed into reinforcing plate.The experimental results show that steam turbines using the new thrust bearing are well operated without obvious axial displacement.The construction of main thrusting bearing elastic support plate is modified and numerically calculated using finite element method,which shows that the modified support plate has a smaller deflection while under the same load.

axial displacement; thrust bearing; improved design

TP132.41

A

10.16443/j.cnki.31-1420.2015.05.003

张鲲羽(1989-),男,硕士,助理工程师,主要从事船舶汽轮辅机的热力学研究。