交错螺旋齿轮磨损原因分析

2015-10-16薛红军

薛红军,靳 军

(1.海军驻上海七〇四研究所军事代表室,上海 200031;2.上海船舶设备研究所,上海 200031)

交错螺旋齿轮磨损原因分析

薛红军1,靳 军2

(1.海军驻上海七〇四研究所军事代表室,上海 200031;2.上海船舶设备研究所,上海 200031)

对交错螺旋齿轮的齿面磨损进行原因分析,包括热处理工艺检查和有限元计算,明确磨损是由于螺旋齿轮的强度不足所致。对螺旋齿轮主动轮采取渗碳淬硬,从动轮采取离心浇铸,并通过 500小时试验验证,磨损问题获得解决。

箱体螺旋齿轮;磨损;试验;有限元

0 引言

交错螺旋齿轮用来传递空间中两交错轴间的运动,就单个齿轮而言都是斜齿轮,具有制造工艺简单,可以方便实现任意轴交角间的传动,方便凑配中心距以及对轴交角、中心距误差不敏感等优点[1]。但因为交错螺旋齿轮属于点接触传动,接触应力相对平行轴齿轮传动更大、承载能力低、易发生磨损,较少用于动力传动结构中。

某传动采用交错螺旋齿轮结构用于调节自身的动力来源,图1所示是该交错螺旋齿轮的传动三维示意图,其中主动轮齿数23,从动轮齿数35,法向模数为2.0。交错螺旋齿轮主动轮套装在减速器转子上,通过交错螺旋啮合带动从动轮工作,从动轮再通过花键连接机组的调节系统,为机组提供调节动力油及润滑油。此传动结构在试验中,发生交错螺旋齿轮齿面磨损故障,图2所示是交错螺旋齿轮从动轮和主动轮的拆检照片。

图1 交错螺旋齿轮传动示意

图2 从动轮(左)与主动轮拆检照片

1 故障原因分析

该交错螺旋齿轮主动轮材质为42CrMo,调质处理,从动轮材质为ZCuSn10P1,砂型浇铸。由图2拆检照片可见,从动轮齿面磨损严重,主动轮齿面也有磨痕。该传动结构的原型结构长期试验运行考核后齿面无明显磨损现象。该传动的结构与母型结构一致,交错螺旋齿轮的安装、喷油等检查结果均满足设计要求,与母型结构一致。前期设计过程中也对交错螺旋齿轮母型的齿形参数及材质成分进行过检测,但并未对热处理工艺进行检查。因此,在结构参数、安装、喷油等要素均满足设计要求的情况下,本次交错螺旋齿轮磨损的原因很可能是由于不同的热处理工艺差异所致。

1.1 热处理工艺检查

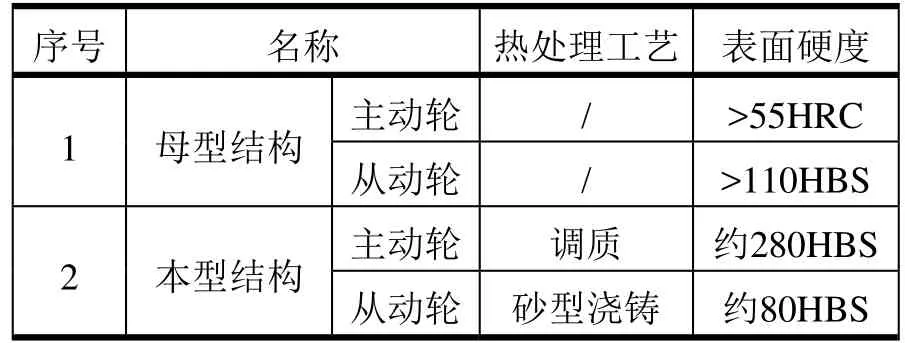

交错螺旋齿轮发生磨损后,对母型结构交错螺旋齿轮进行硬度及热处理工艺检查,检查结果见表1。

表1 交错螺旋齿轮热处理检查对比表

由上表可见,母型结构交错螺旋齿轮的齿面硬度均明显高于本传动结构的硬度,查阅有关文献可知,提高齿面硬度可以在很大程度上提高齿轮齿面的耐磨损寿命[2]。本传动交错螺旋齿轮齿面硬度较低,啮合时齿面接触应力可能已超过疲劳许用接触应力,导致齿面发生磨损。

1.2 有限元计算

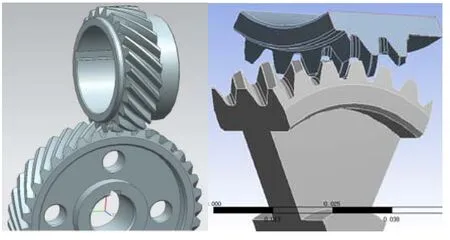

1.2.1 计算模型

为考察本传动交错螺旋齿轮的齿面接触应力,利用Ansys软件对交错齿轮进行有限元计算分析,图3所示是交错螺旋齿轮的装配及有限元计算模型。图中,上方是主动轮,下方是从动轮,在模型简化过程时,有限元计算中分别对主动轮与从动轮取一部分齿进行分析。

图3 交错螺旋齿轮装配及有限元计算模型

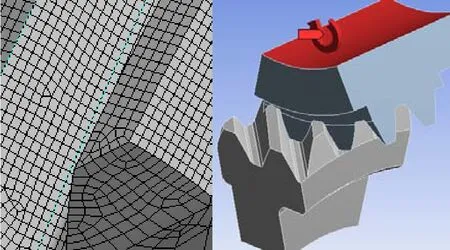

1.2.2 网格划分及计算设置

网格划分以六面体网格为主,并对接触齿面进行加密处理。计算约束设置中,主动轮施加圆柱约束,保持周向转动自由和扭矩,根据功率计算扭矩为3.43N·m;从动轮施加固定约束。图4是模型的网格划分和约束设置。根据该机组交错螺旋齿轮的相关参数计算,重合度为1.83,因此有两对齿同时啮合,有限元计算中设置了两对接触对。

图4 交错螺旋齿轮网格划分及约束设置

1.2.3 计算结果及分析

图5所示是有限元计算结果,接触分别发生在齿根和齿顶附近,由图可见,因为是点接触,应力主要集中在一个较小的区域里,最大应力约为335MPa。

图5 交错螺旋齿轮计算结果分布

查螺旋齿轮材料的表面疲劳极限值σHlim[3],从动轮采用砂型浇铸,主动轮调质未渗碳淬硬处理时,σHlim=199MPa。根据前面的计算结果可知,计算接触应力大于疲劳极限值,因此容易发生磨损。

2 整改措施

根据热处理工艺检查和有限元计算结果可知,本传动交错螺旋齿轮采用调质处理和砂型浇铸,齿面接触应力超过表面疲劳极限。考虑母型结构交错螺旋齿轮分别采用表面淬硬和离心浇铸工艺,查手册知,齿面疲劳极限σHlim=425MPa,大于计算接触应力,满足使用要求。因此,针对交错螺旋齿轮采取改进措施:交错螺旋齿轮主动轮改用20CrMnTi,齿面渗碳淬硬处理;从动轮ZCuSn10P1,离心浇铸处理。

3 试验验证

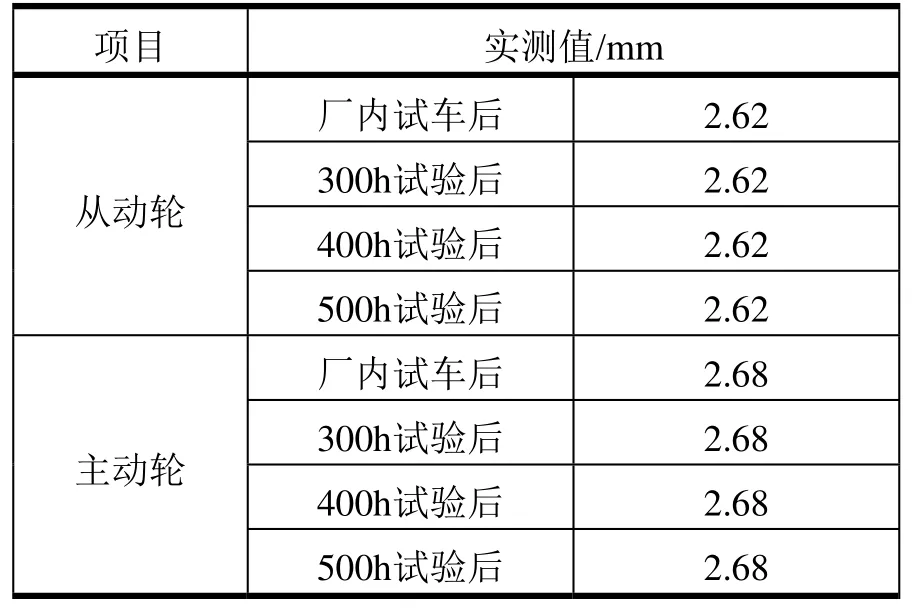

对本传动交错螺旋齿轮按整改措施替换后,机组进行500小时运行试验,试验中安排有高低工况转换考核项目。其中,高低工况转换时,螺旋齿轮主动轮转速在数秒内由1930r/min升高到2900r/min,或者反向变化,试验中累积双向转换100次。经过这些严酷的试验考核后,对交错螺旋齿轮进行拆检检查,见图6所示,并测量齿厚,见表2所示。齿面痕迹及齿厚测量均表明,交错螺旋齿轮无磨损,采取的整改措施合理有效。

图6 500小时试验后齿轮拆检照片

表2 交错螺旋齿轮齿厚测量表

4 结论

通过对本传动交错螺旋齿轮进行热处理工艺检查和有限元计算分析后,明确了磨损原因,交错信号螺旋齿轮热处理工艺不合理是导致磨损的主要因素。同时,根据磨损原因采取了提高齿面接触强度的相应整改措施,即对主动轮进行渗碳淬硬处理,从动轮离心浇铸处理。通过500小时连续运行试验表明,采取的措施可以有效提高交错螺旋齿轮的耐磨性。

[1]赵亚平.齿轮啮合理论研究与试验分析[D].北京:中国农业大学,2002.

[2]孙红,常小芳.材料副的硬度对齿轮磨损寿命的影响[J].沈阳工业大学学报,2003,25(2):98-100.

[3]齿轮手册编委会编.齿轮手册(上册)[M].北京:机械工业出版社,2002.

Cause Analysis of the Spiral Helical Gear

XUE Hong-jun1,JIN Jun2

(1.Naval representative Office at No.704 Research Institute,Shanghai 200031,China; 2.Shanghai Marine Equipment Research Institute,Shanghai 200031,China)

The wearing cause of the spiral helical gear is analyzed by checking the heat treatment method and by using finite element calculation.The inadequate strength of spiral helical is the main cause.The problem is solved by carburizing and quenching the driving gear and by centrifugal casting the driven gear.The method is verified by 500-hour test.

spiral helical gear; wear; experiment; finite element

TP132.41

A

10.16443/j.cnki.31-1420.2015.05.015

薛红军(1969-),男,硕士。研究方向:轮机工程。