立方氮化硼(CBN)磨粒磨削TC4钛合金的仿真研究

2015-10-14卢继张宇尘彭潇潇

卢继 张宇尘 彭潇潇

(长沙理工大学汽车与机械工程学院,湖南 长沙 410114)

立方氮化硼(CBN)磨粒磨削TC4钛合金的仿真研究

卢继张宇尘彭潇潇

(长沙理工大学汽车与机械工程学院,湖南长沙410114)

本文基于DEFROM-3D软件开展了单颗立方氮化硼(CBN)磨粒磨削TC4钛合金的仿真,对不同磨削速度和磨削深度下的工件磨削温度、磨粒的磨损量进行了分析。通过仿真发现随着磨粒切过工件的过程,工件的磨削温度呈现出先快速增大达到最大值后缓慢下降的变化趋势,而磨粒磨损量表现出先迅速增大然后缓慢增加的变化规律。

单颗磨粒;立方氮化硼;DEFEOM-3D;磨削温度;磨损量

0 引言

钛合金具有比强度高,热稳定性好,高温强度高,耐腐蚀等许多优点,在航空航天、国防军工装备等领域得到了广泛的运用[1]。磨削加工是实现精密加工的重要加工方式,但是在磨削钛合金过程中存在着砂轮黏附严重、磨削温度高、砂轮磨损严重等难题[1],在工程实践中迫切需要解决。磨削加工的本质是大量随机分布的单颗磨粒切削工件材料的过程,因此开展单颗磨粒磨削TC4钛合金的仿真研究对于指导工程实践具有重要的意义。在本文中,基于DEFROM-3D软件,研究了超硬磨料立方氮化硼(CBN)单颗磨粒在不同磨削工艺参数下磨削TC4钛合金的磨削特性。

1 仿真模型

1.1几何、运动模型

在单颗磨粒的理论与仿真研究中通常将单颗磨粒简化为圆锥形,在本文中将单颗磨粒简化为带圆角的圆锥形,锥顶角60°,圆锥底面直径0.8mm。在以往的单颗磨粒仿真研究中将单颗磨粒与工件的运动设为直线划擦模型[2,3],而在实际的平面磨削过程中单颗磨粒与工件的接触轨迹为一段弧线,因此直线划擦模型具有一定的局限性,在本文中将单颗磨粒的运动方式设置为绕砂轮基体轴线高速旋转,工件以一定的速度沿水平方向做进给运动,单颗磨粒以弧线轨迹切过工件,如图1所示,图中砂轮基体半径50mm,内角20°,工件尺寸为3 mm×3 mm×0.5mm。

图1

1.2材料模型

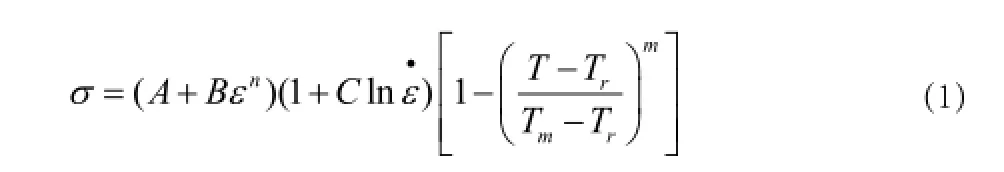

单颗磨粒材料的硬度要高出工件材料的硬度许多,因此磨削过程中磨粒的应变可忽略不计,所以将单颗粒定义为刚性模型。本文仿真研究中采用TC4钛合金作为工件材料,由于在金属切削过程中材料的弹性变形量极其微弱,所以将工件材料设置成纯塑性模型。采用Johnson-Cook本构方程描述TC4钛合金工件材料流动应力的变化规律,表达式为:

式中,A为材料屈服强度,B为应变硬化系数,n为应变硬化指数,C为应变率强化系数,m为热软化系数,ε为等效塑性应变,为等效塑性应变率,Tm表示环境温度,Tr表示材料的熔点。

TC4钛合金的Johnson-Cook本构方程的各参数值如表1所示。

表1 TC4的Johnson-Cook本构方程的参数[4]

2 仿真过程

2.1仿真方案

为了探究磨削速度和磨削深度对CBN磨粒磨削TC4钛合金磨削特性的影响,设置了单因素的对比仿真,仿真方案如表4所示。

表4 仿真方案

2.2仿真设置

DEFROM3D软件提供了多种材料变形模拟方式,因此针对单颗CBN磨粒单次磨削TC4钛合金的特征进行最优的仿真设置是保证仿真准确性和提高仿真效率的关键。在模拟控制中选择Lagrangian Incremental模拟方式,Deformation和Heat Transfer 两种模拟类型,设定模拟步数100步,选择Sparse松弛求解法,Newton-Raphson牛顿拉夫森迭代法。在对象关系中设定磨粒为主件,工件为仆件,设置对象关系之间关系容差为0.001mm,设定摩擦类型为剪切摩擦,摩擦系数为系统默认值。在网格划时,采用局部网格细化方式来提高磨粒与工件接触区域的网格精度,工件网格总数目20×104个,磨粒网格总网格数目8×104个。

3 仿真结果与分析

3.1磨削参数对磨削温度的影响

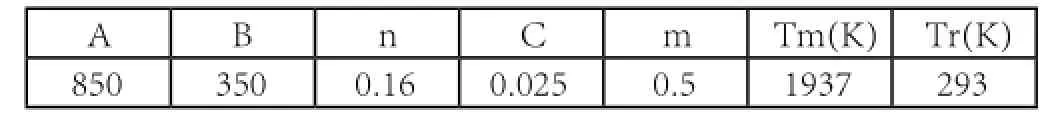

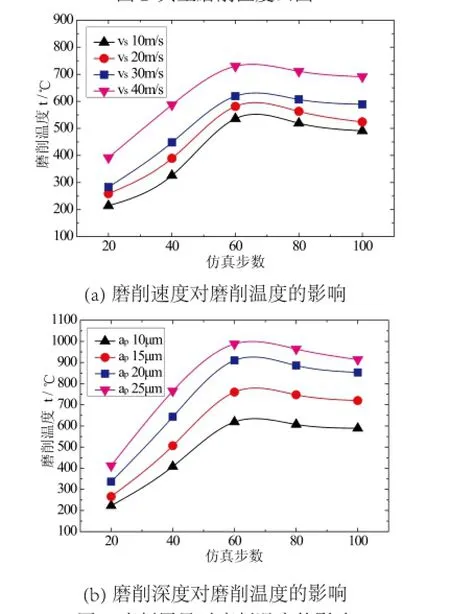

图2所示为工件磨削划痕的最大磨削温度,由图可知最大磨削温度产生在切屑开始形成的位置,此时磨粒切入工件材料的深度达到最大,在磨粒的挤压作用下工件材料发生强烈变形并开始生成切屑,工件材料变形以及磨粒与工件的摩擦作用释放出来的热量使局部区域的温度急剧上升。图3所示为不同磨削参数下磨削温度的变化规律,由图3(a)可知随着磨削速度的增加磨削温度显著增大,当磨削速度为40m/s、磨削深度10μm时最大磨削温度为730℃,由图3(b)可知随着磨削深度的增加磨削温度显著增大,当磨削深度为25μm、磨削速度30m/s时最大磨削温度为980℃。

由图3(a)与图3(b)可以发现随着仿真的进行,磨削温度都呈现出先快速增大到最大值然后缓慢的减小趋势。这是由于单颗CBN磨粒从开始接触工件材料到完全切入工件,磨粒与工件的接触深度与作用面积迅速增大使得工件材料变形量、磨粒与工件的相互摩擦都会快速增大,所以磨削温度急剧增加,当达到最大磨削深度后单颗磨粒逐渐开始脱离工件,此时磨粒与工件的接触深度和作用面积又会迅速减小,但是局部区域的高温不会迅速降低,所以出现磨削温度缓慢下降的现象。

图2 典型磨削温度云图

图3 磨削用量对磨削温度的影响

3.2磨削参数对磨粒磨损量的影响

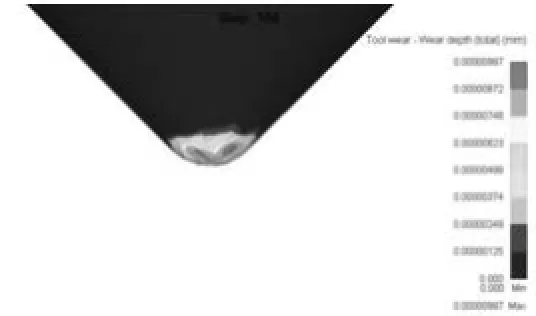

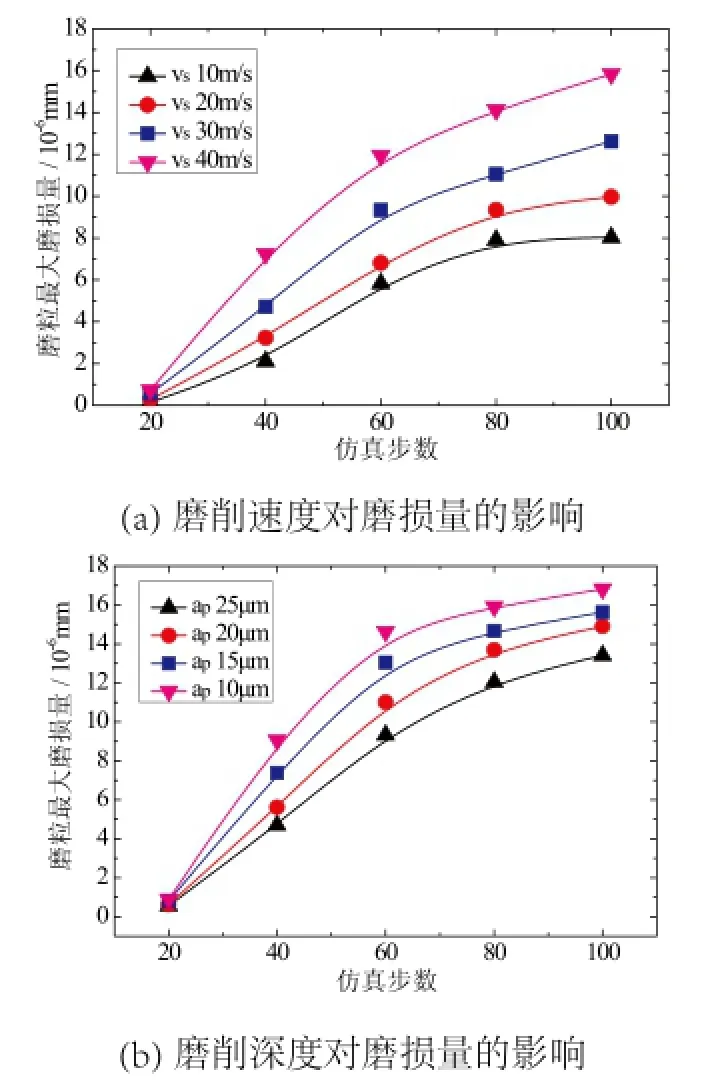

图4所示为磨粒最大磨损量云图,从图中可以看出单颗CBN磨粒的磨损区域主要在磨粒圆锥顶端,并呈现出从锥顶向上逐渐扩展的趋势。图5所示为不同磨削参数下CBN磨粒最大磨损量的变化规律,由图5(a)可知随着磨削速度的增加,单颗磨粒的磨损显著增大,当磨削速度为40m/s、磨削深度为10μm时最大磨损量为15.8×10-6mm,由图5(b)可知随着磨削深的增加单颗磨粒的磨损量增大,当磨削深度为25μm、磨削速度30m/s时最大磨损量为16.2×10-6mm。

由图5(a)与图5(b)可以发现随着仿真的进行,CBN磨粒的磨损量呈现出先迅速增大然后缓慢增加的变化趋势。DEFORM软件的磨粒磨损仿真是基于Usui的粘接磨损模型进行的,Usui磨损模型提出单位时间内的磨损量与磨粒的应力、磨削温度、磨削速度有直接的联系[5],从磨粒开始切入工件到磨粒与工件分离的过程中磨粒的磨削深度迅速增加然后逐渐减小,因此磨粒受到的接触应力、磨削热也会先急剧增大然后减弱。所以磨粒在磨削过程的前期会迅速磨损,随着磨粒开始与工件分离磨损速度逐渐降低。

图4 典型磨损量云图

图5 磨削用量对磨损量的影响

4 结论

(1)在磨削过程中,磨削温度呈现出先迅速增大,达到最大值后缓慢减小的趋势。而且随着磨削速度和磨削深度的增加,磨削温度显著增加。

(2)在磨削过程中,磨粒的磨损量呈现出先迅速增大然后缓慢增加的趋势。而且随着磨削速度和磨削深度的增加,磨损量增大。

[1] 任敬心,康仁科,王西彬.难加工材料磨削技术[M].北京:电子工业出版社,2011.

[2] 言兰,姜峰,融亦鸣.基于数值仿真技术的单颗磨粒切削机理.机械工程学报,2012,48(11):172-182.

[3] 王君明,叶人珍,汤漾平等.单颗磨粒的平面磨削三维动态有限元仿真[J].金刚石与磨料磨具工程,2009,173(5):41-45.

[4]Yang S B,Xu J H,Wei W H,et al.Impact of hydrogenation on flow behavior of Ti6Al4V alloy.Aeronautica et Astronautica

Sinica,2010,31(5):1093-1098.(in Chinese).

[5] 陈燕,杨宝树,傅玉灿等.钛合金TC4高速切削刀具磨损的有限元仿真[J].航空学报,2013,34(9):2230-2240.

TG580.1

A

1003-5168(2015)11-026-02

卢继(1990-),男,硕士研究生,研究方向:精密加工技术。