弹性漆改善软木地板漆膜性能的研究

2015-10-14陆全济雷亚芳郑林义

陆全济+雷亚芳+郑林义

摘 要 为提高软木地板表面的物理性能,采用弹性漆对软木地板表面进行涂饰处理,研究不同弹性漆的涂漆量、油漆固化温度对软木地板表面耐磨、耐冲击性、表面色度学特性的影响。结果表明:与对照相比,软木地板表面漆膜具有优良的耐磨性、表面磨耗值随着弹性漆涂漆量的增加而降低,表面磨耗值为0.015 6~0.031 0 g/100 r;弹性漆对软木地板表面抗冲击改善幅度较大;油漆固化温度和涂漆量对软木地板表面颜色影响较小。

关键词 软木地板 ;弹性漆面 ;耐磨性 ;耐冲击性

分类号 TQ639

Study on Elastic Coating in Improving Surface Properties

of Cork Flooring

LU Quanji1) LEI Yafang2) ZHENG Linyi3)

(1 Rubber Research Institute, CATAS, Danzhou, Hainan 571737;

2 College of Forestry, Northwest Agriculture and Forestry University, Yangling,Shanxi 712100,China;

3 Shaanxi Wan Lin cork Co. Ltd, Yangling, Shanxi 712100)

Abstract In order to improve the surface physical and mechanical properties of cork flooring, aelastic coating was used to treat the cork flooring surface through a special process. The results showed that the cork flooring surface had excellent Wear-resisting property and surface resistance to impact.The surface wear-resisting value was from 0.015 6 g/100 r to 0.031 0 g/100 r that decreased along with the increase of coating spread.The surface resistance to impact can be improved greatly after elastic coating treatment.The curing temperature and coating spread had less effect on the surface colour of cork flooring.

Keywords cork flooring ; elastic coating ; wear-resisting property ; surface resistance to impact

软木地板是国际上高档地板之一,在地板消费中处于金字塔顶端,具有“软黄金”的美称。软木地板与实木地板相比更具环保性、隔音性、防潮性、舒适性。软木地板柔软、吸音、舒适、耐磨,对老人和小孩的意外摔倒可提供极大的缓冲作用,其独有的隔音效果和保温性能也非常适用于卧室、会议室、图书馆、录音棚等场所[1-3]。

为提高软木地板表面硬度、耐擦洗、耐磨、耐湿等性能,并获得一定的表面光泽度,软木地板需进行表面处理,处理的方法主要有涂蜡、贴PVC膜、涂UV紫外线光固化涂料和聚氨酯漆等。由于软木地板表面柔软具有弹性,当重物挤压或撞击其表面形成凹痕时,漆膜容易产生挤压裂纹,尤其采用表面硬度大的UV漆涂饰时,软木地板表面漆膜更易损伤。因为采用普通漆面涂饰地板的表面漆膜过硬、触感不佳,受到外力冲击时,漆面将留下难以恢复的损伤痕迹;另外,当地板的使用环境湿度变化剧烈时,基材的干缩湿胀也容易导致表面漆膜开裂皱缩甚至脱落,从而影响地板产品的外观质量和使用寿命。研究表明,采用弹性漆涂饰实木地板可以提高地板表面的耐磨性、抗皱缩开裂性、脚感的舒适性[4-6]。孙伟圣等[7]研究了实木地板的干缩湿胀对其漆膜性能的影响,结果表明采用柔韧性较好的弹性漆涂饰地板,基材干缩后漆膜表面光泽度仅小幅度降低,湿胀后漆膜不开裂。孙伟圣等[8-9]研究漆膜的结构和涂漆量对地板的耐磨性影响,发现通过在底漆层涂刷弹性漆和增大涂漆量可以提高实木地板的耐磨性。

为此,笔者开发一种新型的软木地板弹性漆面工艺,研究不同弹性漆的涂漆量、油漆固化温度对软木地板表面性能的影响,旨为提高软木地板的表面装饰处理提供理论依据。

1 材料与方法

1.1 材料

1.1.1 试验材料

软木地板坯料,规格320 mm×320 mm×4 mm,密度520 kg/m3,数量30块,含水率 3%~5%,由陕西万林有限公司提供;QWA335水性软木底漆,QWA500水性软木面漆,A-01弹性漆(威海七乐佳化工有限公司);QSA-2000 油性脱模剂,市售。

1.1.2 设备仪器

DXL1500试验热压机;DHG9123A型电热恒温鼓风干燥箱;JD200-3电子天平;JM-IV磨耗仪;漆膜冲击器;SC-80C 型全自动色差计。

1.2 方法

1.3.1 试验设计

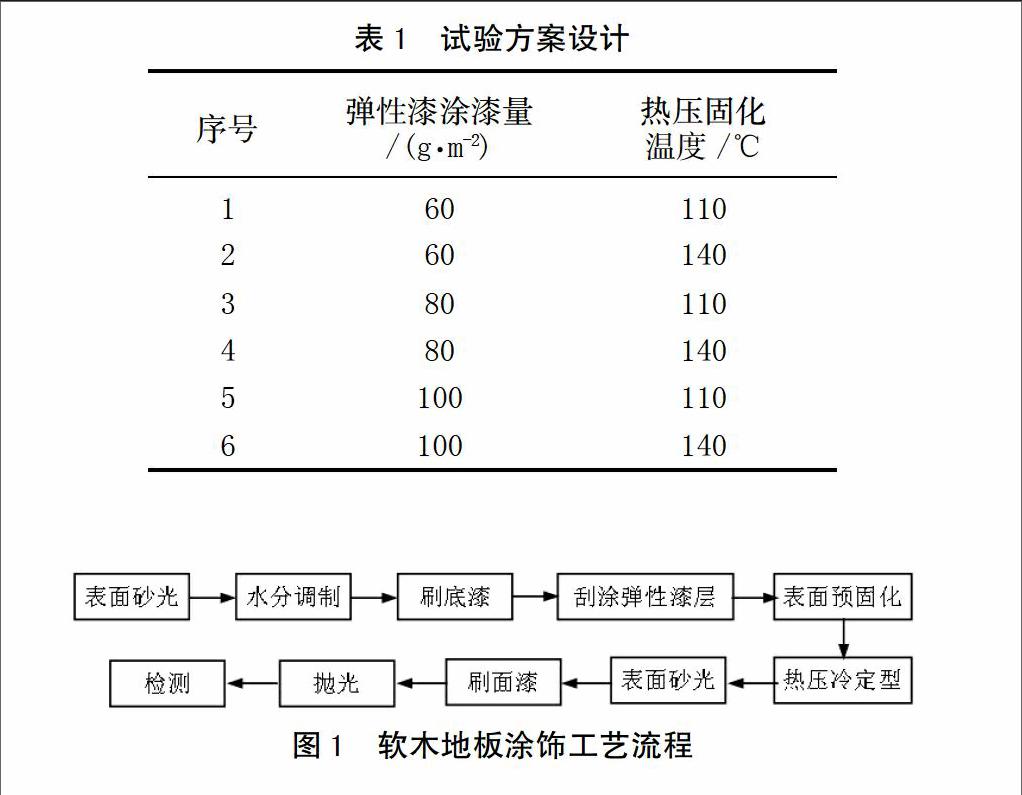

根据前期文献查阅和预试验,考察弹性漆的涂漆量、固化温度2个因素对软木地板的表面漆膜耐磨性、抗冲击性及表面颜色变化的影响,试验方案如表1,每个方案重复5次。

1.2.2 涂饰工艺

软木地板表面的涂饰工艺相对于传统的涂饰工艺增加了刮涂弹性漆中间层、表面烘干预固化和热压冷定型3个工序,其工艺流程如图1。

软木地板表面涂饰的具体工艺如下:(1) 表面处理:用240砂纸将软木地板坯料表面进行砂光处理;(2)水分调制:用湿抹布将软木地板表面擦拭干净,放在温度为(100±2)℃干燥箱中干燥处理2~4 h,最后放置在温度为(20±2)℃,湿度为(65±5)%的恒温恒湿箱中平衡2 d;(3)底漆:基材干燥并冷却之后及时刷涂软木底漆,涂漆量为60 g/m2,且涂饰时需通风,涂饰结束后在温度为25~35℃条件下干燥6~10 min;(4)刮涂弹性漆:用手工将弹性漆均匀刮涂在底漆层表面;(5)表面预固化:将涂刷弹性漆的软木地板放置在80℃的烘箱中干燥20~30 min,使弹性漆材料表面预固化;(6)热压冷定型:将表面弹性漆材料预干燥处理后的软木地板进行热压,热压时间5 min,最后加压冷却成型;(7)弹性漆表面砂光:用320~400#水砂纸将热压后的软木地板轻打磨一遍。(8)刷面漆:刷涂水性软木面漆QWA500系列两遍,用漆量60 g/m2;(9)漆膜表面抛光:用320~400#水砂纸将热压后的软木地板轻打磨一遍。

1.2.3 试样裁切

测定试件的裁切方法如图2,其中编号为1-1、1-2、1-3试件用于耐磨测定;2-1、2-2试件用于表面耐冲击测定;3-1、3-2、3-3、3-4试件用于表面光度学特性测定。

1.2.4 性能测定

测定前所有试样放置在温度为(20±2)℃,湿度为(65±5)%的恒温恒湿箱中平衡处理14 d。

(1)参照《LY/T1657-2006》方法测定软木地板表面漆膜耐磨性能,试件规格尺寸100 mm×100 mm,数量15块;(2)参照《GB/T 1732-93》方法测定软木地板表面漆膜耐冲击性能,试件规格尺寸120 mm×50 mm,数量10块;(3) 颜色变化测定,用精密全自动色差计测定涂饰地板的表面色度指标,试件规格尺寸50 mm×50 mm,数量20块。

2 结果与分析

2.1 表面耐磨

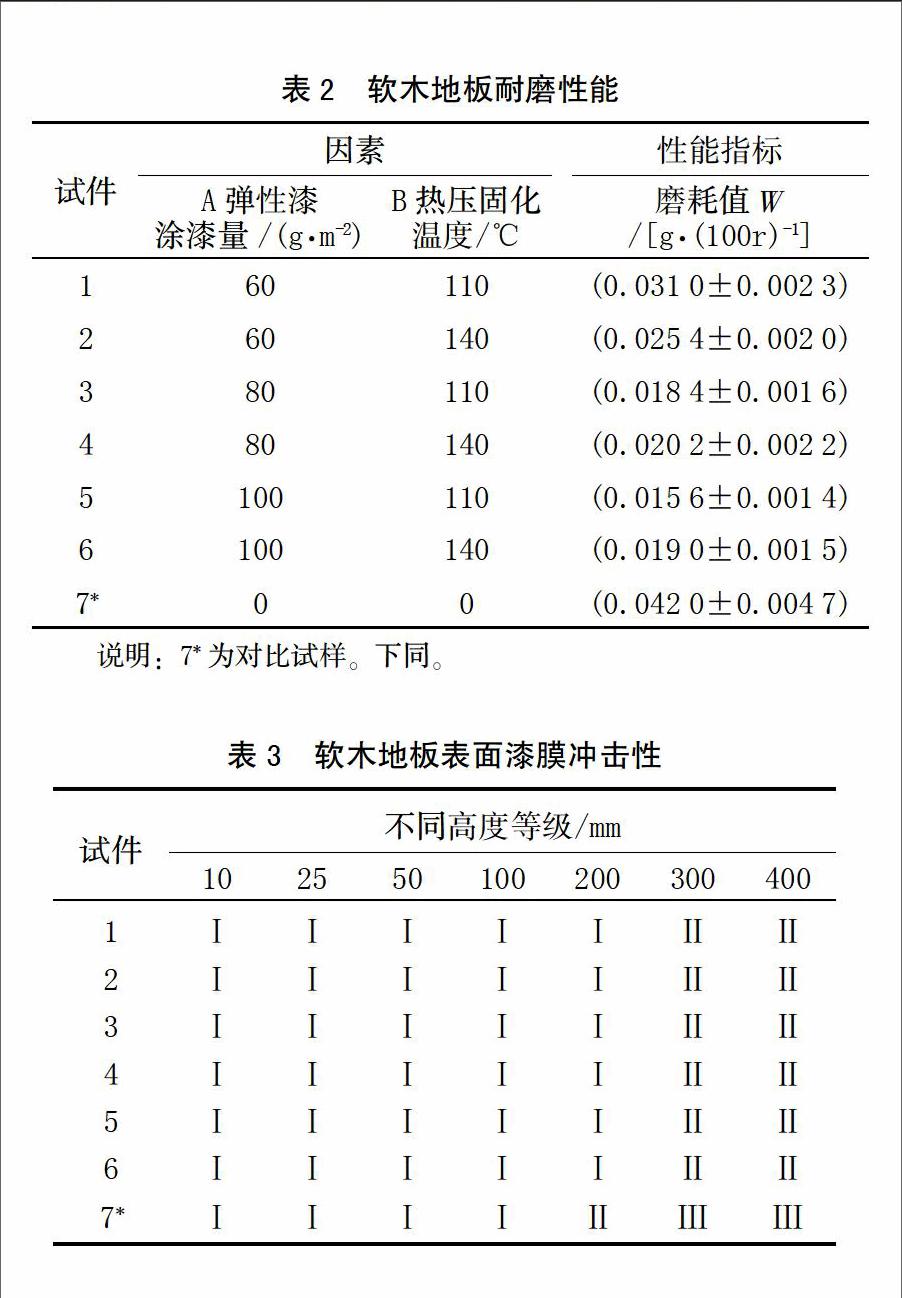

不同涂刷工艺处理的弹性漆面软木地板的漆膜磨耗值在0.015 6~0.031 0 g/100 r,远低于软木地板标准LY/T 1657-2006中规定的表面耐磨标准值≤0.15 g/100r。见表2。

试件7*为采用传统工艺涂饰水性聚氨酯软木漆的地板,其表面漆膜磨耗值为0.042 g/100 r。分析表明,弹性漆的涂漆量对漆膜的耐磨性影响显著,随着涂漆量增加,漆膜磨耗值逐渐降低。当涂漆量分别为60、80、100 g/m2时,软木地板表面耐磨值分别为0.028 2、0.019 3、0.017 3 g/100 r。关于涂漆工艺中温度对漆膜耐磨性的影响,分析表明,弹性漆膜固化温度对漆膜的耐磨值影响不显著,当固化温度分别为110、140℃的平均耐磨值分别为0.021 6、0.021 5 g/100 r。

研究表明,软木具有独特的蜂窝状结构,弦切面上软木细胞呈蜂窝状排列,径切面和横切面上软木细胞呈砖墙结构或齿槽结构排列,另外,软木细胞是闭合、中空的,内部充满气体,这使得软木本身具有优良的弹性和耐磨性能[10]。弹性漆层能在一定程度上改善漆膜的耐磨性能,主要是只涂刷软木水性面漆,漆膜较薄且硬,耐磨性相对低些,而增加弹性漆层增加了漆膜的整体弹性,弹性漆层涂漆量越多,漆膜的整体弹性越好,当漆膜表面与物体产生相对力作用时,缓冲外界压力,软木表面犹如吸盘将接触物体牢牢吸附,增大与漆膜接触面之间的摩擦力,从而提高漆膜表面的耐磨性能。

2.2 表面耐冲击

软木地板表面漆膜耐冲击测试结果如表3所示。

由表3可知,软木地板表面漆膜抗冲击性能整体表现优良。弹性漆层用量、热压温度对软木地板漆膜表面的冲击性能影响不显著。冲击测试前的试样如图3。

当冲击高度分别为10、25、50 mm时,软木地板漆膜表面产生非常微小的圆形凹痕,放置24 h后,凹痕几乎消失,肉眼很难识别。当冲击高度为100 mm时,放置24 h后,虽然软木表面压痕弹性恢复一部分,不影响整体美观,但漆膜的表面圆形凹痕可以用眼识别。冲击高度升高到200 mm时,除了7*试件等级为Ⅱ,其余的试件等级均为最高等级Ⅰ级,此时软木地板的表面有明显的圆形凹痕,影响其美观,但漆膜和软木基材没有破坏。当冲击高度达到300和400 mm时,漆膜表面产生较深的圆形凹痕,产生轻微的指向凹痕中心的发散褶皱裂痕,此时严重影响地板表面的平整性和美观性。

对比试样7*未涂刷弹性层处理的软木漆膜,当冲击高度达到300和400 mm时,漆膜的破坏相对明显,凹痕相对加深,原因是增加弹性漆层,在一定程度上增加了漆膜的弹性、柔韧性和强度,当滑块冲击时,能够延长冲击时间,减缓冲击力,并通过弹性漆层将一部分的力传向周围。见图4。

2.3 表面光度学特征

软木地板涂饰前后色度学特征变化明显,明度ΔL*变化值在-13.36~-9.13,负值较大,表明软木地板表面涂饰之后亮度变暗;红绿轴色品指数差Δa*在1.6~3.3,表明软木地板表面涂饰之后颜色偏红;黄蓝轴色品指数差Δb*在0.04~2.87,表明软木地板表面涂饰之后颜色偏黄;相对于涂饰弹性漆层1~6号试样,7*号试样没有涂刷弹性漆层,其表面光度学特征变化减小,明度差ΔL*为-9.13,黄蓝轴色品指数差Δb*仅为0.04,表明涂饰弹性漆层后,软木地板表面光度学特征变化趋势增强,即颜色变红变暗程度明显,但弹性漆的涂漆量对ΔL*,Δa*和Δb*的影响较小。8*号试样没有涂刷面漆,黄蓝轴色品指数差Δb*为5.2,而所有涂刷面漆的试样黄蓝轴色品指数差Δb*在0.32~3.17,没有涂刷面漆的8*号试样黄蓝轴色品指数差Δb*大于涂刷面漆的试样,表明涂饰面漆可以降低弹性漆中间层蓝变黄的趋势。漆膜固化温度对软木地板的表面总体色差ΔE有一定的影响,表面总体色差随着固化温度的升高而变大,当固化温度为110和140℃时,软木地板表面的平均总体色差分别为11.09和13.14。见表4。

侯新毅[11]研究发现,涂饰后木材表面颜色的变化是渐变过程,随着涂饰次数的增加,木材表面的颜色趋于稳定,涂饰后木材表面颜色的变化还取决于木材的特性、油漆的种类。于海鹏等[12-13]研究得出,PU漆透明涂饰可使木材色度学指标发生改变,木材涂饰后的漆膜明度较素材显著降低,色相较素材向略偏红和偏黄角度变化,基本保持或略增强木材原有材色。以上表明软木地板涂饰前后表面总体色差的变化主要与涂饰材料本身的光学特性相关,而涂料使用量及涂饰工艺对其色差影响不显著(图5、6)。

3 结论

(1)软木地板的表面涂刷弹性漆面后其耐磨性能明显的改善,达到软木地板标准LY/T 1657-2006中规定的表面耐磨标准值,而且弹性漆用量越多,其耐磨性能越突出。

(2)软木地板具有良好的弹性,在本研究中,软木地板表面涂刷弹性漆,可以明显提高其表面漆膜耐冲击性能,但是,地板表面漆膜弹性增大的同时,漆膜硬度降低对表面耐划痕的影响有待进一步研究。

(3)软木地板涂刷弹性漆,表面的明度变暗,颜色向红黄转变,但在本试验研究范围内,漆膜的厚度和固化的温度对表面颜色的变化影响甚小,油漆的特性才是影响表面颜色的主要因素。

(4)考虑实际生产中产品性能和经济成本,软木地板弹性漆涂饰的最佳工艺为:涂漆量80 g/m2,固化温度140℃。

参考文献

[1] 郑万友,李 月,付 静. 软木地板分类及其生产工艺[J]. 林业机械与木工设备,2010,38(9):47-48.

[2] 陆全济,雷亚芳,张保健,等. 软木地板生产工艺研究[J]. 西北林学院学报,2011,26(6):145-148.

[3] 贾 汀,宋孝周,雷亚芳. 软木聚结材料的吸声性能评价[J]. 木材工业,2012,26(6):22-25.

[4] 孙伟圣, 姜 俊,沈斌华,等. 新型弹性漆面实木地板漆膜耐磨性的测试[J]. 木材工业,2011,25(2):40-42.

[5] 孙伟圣,王艳伟,徐 立,等. 弹性漆面木地板性能测试方法[J]. 木材工业,2015,29(1):28-30.

[6] 唐功庆,张 梅,罗玉媛,等. 舰船舱室用聚氨酯弹性地板[J]. 中国聚氨酯工业协会第十五次年会论文集,2010.

[7] 孙伟圣,王艳伟,徐 立,等. 实木地板的干缩湿胀对其漆膜性能的影响[J]. 木材工业,2014,28(4):44-46.

[8] 孙伟圣,王艳伟,徐 立,等. 紫外光固化油漆涂层结构对漆膜性能的影响[J]. 木材工业,2014,28(2):51-53.

[9] 孙伟圣,王艳伟,徐 立,等. 紫外光固化油漆涂布量对木地板漆膜性能的影响[J]. 木材工业,2013,27(2):46-49.

[10] 刘艳贞,雷亚芳,周 伟,等. 欧洲栓皮栎软木构造与物理性质研究进展[J]. 西北林学院学报,2008(6):144-147.

[11] 侯新毅,姜笑梅,殷亚方. 从色度学参数研究3种桉树木材的透明涂饰性能[J]. 林业科学,2006,42(8):57-62.

[12] 段新芳,李 坚. PU漆阔叶树材透明涂饰过程中色度学特征的变化[J]. 四川农业大学学报,1998,16(1):79-84.

[13] 于海鹏,刘一星,罗光华. 聚氨酯漆透明涂饰木材的视觉物理量变化规律[J]. 建筑材料学报,2007,10(4):463-468.