机械合金化法制备TiNi合金及其表征

2015-10-13刘珏李婧杨海林阮建明

刘珏,李婧,杨海林,阮建明

机械合金化法制备TiNi合金及其表征

刘珏,李婧,杨海林,阮建明

(中南大学粉末冶金国家重点实验室,湖南长沙 410083)

采用机械合金化技术,分别以Ti,Ni及Cu纯元素粉末制备Ti50Ni50合金及Ti50Ni45Cu5合金。利用X线衍射仪(XRD)分析球磨时间、球磨转速以及第3组元Cu的加入对粉末的组成、衍射峰强度和晶格常数变化率的影响,通过扫描电子显微镜(SEM)观察不同条件下粉末的形貌。研究结果表明:随着球磨时间的延长,Ti和Ni的衍射峰强度降低,峰逐渐宽化并向低角度发生偏移;球磨8 h后,获得最大的Ni的晶格常数变化率,并使得粉末粒径最大程度地降低;适当提高球磨转速有利于合金化的进行,400 r/min的球磨转速能够使得Ni最强峰的衍射强度最大限度地降低,粉末粒径降低幅度达65 nm;在Ti和Ni中加入第3组元Cu后,合金化程度略增强。

TiNi合金;机械合金化;第3组元;微观组织

TiNi金属间化合物因其具有独特的形状记忆性能、良好的生物相容性、力学性能、超弹性和耐腐蚀性而成为理想的功能材料,并已成功应用于工程、医疗器械等领域[1−3]。多孔TiNi形状记忆合金目前已经成功应用于医学中硬组织替代,例如髋关节植入和股骨修复。多孔结构利于人体内组织长入和营养物质交换,使力学性能可调节,生物相容性增强。一方面,植入体要求有与骨组织有相似力学性能的多孔结构;另一方面,需要控制材料的孔隙尺寸、形貌和取向[4−5]。采用熔融铸造法来制备TiNi合金,由于合金熔体温度较高且熔体易发生反应而产生夹杂和气孔等缺陷[6]。机械合金化/粉末冶金法可以较精确地控制制备合金的成分,作为制备纳米晶/非晶材料的一种新方法,同时能有效制备TiNi合金[5,7−9]。过去10余年里,利用纯元素Ti和Ni粉末或添加其他元素粉末通过机械合金化制备金属间化合物的方法被广泛关注[1,10−16]。本研究着重探讨Ti和Ni粉末机械合金化过程与球磨时间、球磨转速以及第3组元Cu之间的关系。

1 实验

TiNi及Ti50Ni45Cu5的制备采用机械合金化方法。将Ti(99.7%,质量分数,下同)、Ni(99.7%)粉按物质的量比1:1称质量,Ti,Ni和Cu(99.7%)粉按物质的量比50:45:5称质量,在行星式球磨机中进行高能球磨,转速分别为300 r/min和400 r/min,在球磨罐中充入高纯氩气进行保护。原始粉末性能参数如表1所示,试验工艺参数如表2所示(球料比即球磨罐内研磨球与物料的质量比)。

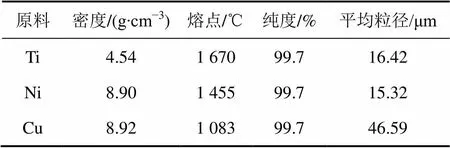

表1 原始粉末性能

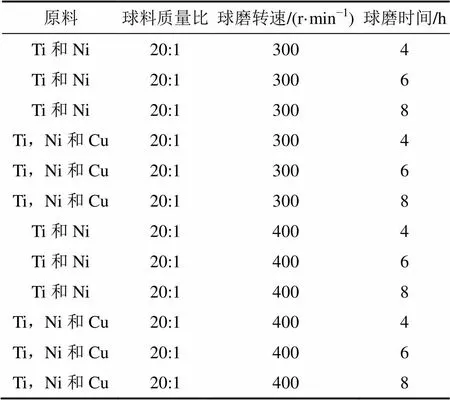

表2 实验工艺参数

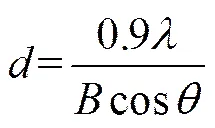

分别采用X线衍射仪(Rigaku-3014型)、扫描电子显微镜(JSM-5200)对高能球磨后粉末相组成和微观结构进行分析。由粒度细化和球磨应力引起不均匀应变所造成衍射峰宽化,根据谢乐公式,可以求得粉末晶粒度为

其中:为晶粒尺寸;为实验所用X线波长;为剔除了仪器宽化和点阵应变宽化后的衍射峰半高宽度;为布拉格角。

2 结果与分析

2.1 球磨时间对TiNi合金化的影响

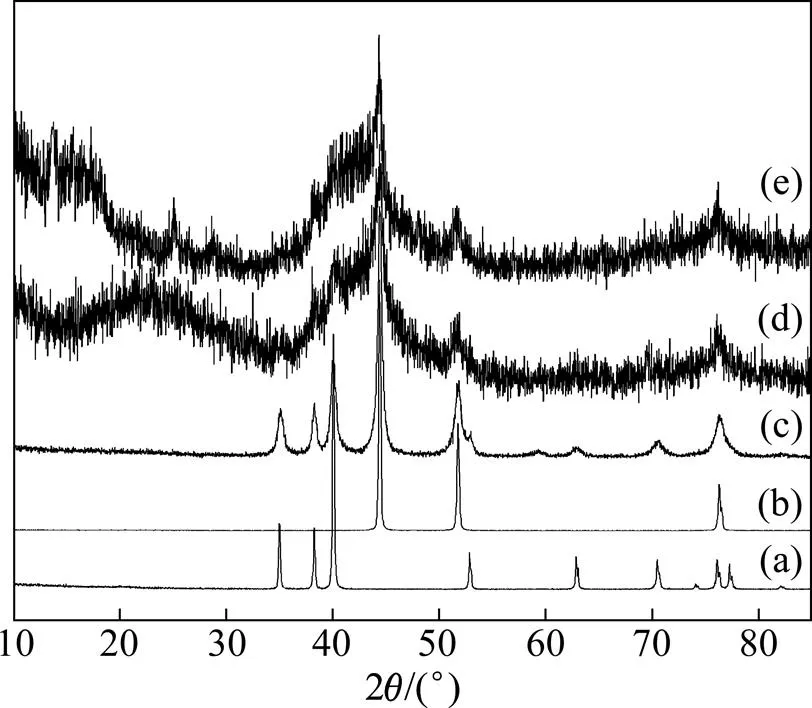

对球磨不同时间的样品进行XRD物相分析,结果如图1所示。从图1可见:在转速为400 r/min条件下球磨4 h,Ni峰尖锐且峰值较高,表明混合粉末未明显合金化;球磨8 h后,由于粉体经过反复碰撞、挤压,不断地发生变形、断裂、冷焊,晶体内部发生了严重的晶格畸变而产生残余应力,使得晶粒尺寸减小,因此,Ti和Ni衍射峰明显宽化。此外,由于Ti原子的半径大于Ni原子的半径,随着球磨时间的延长,一部分Ni原子固溶到Ti原子的晶格中导致Ti的晶格发生畸变,晶格膨胀而使晶格常数增大,使得Ti的衍射峰宽化;继续向低角度偏移。球磨6 h后,逐渐出现了宽化平坦的衍射峰(馒头峰),即非晶态物质衍射峰的特征,球磨8 h后馒头峰愈加明显。这表明已经出现TiNi非晶合金的趋势。

(a) Ti;(b) Ni;(c) 球磨4 h,球磨转速为400 r/min;(d) 球磨6 h,球磨转速为400 r/min;(e) 球磨8 h,球磨转速为400 r/min

图2所示为球磨转速在400 r/min时经不同时间球磨后TiNi粉末晶粒平均尺寸随时间变化的曲线。从图2可见:随着球磨时间的增加粉末平均粒径减小,0~4 h内减小幅度最大;球磨4 h后,由于磨球的撞击和摩擦作用,粉末颗粒发生不均匀应变,粉末经过多次变形产生各种缺陷(如晶格畸变和空位)导致加工硬化,撞击和摩擦同时使粉末发生微锻,颗粒急剧减小,减小幅度超过60nm。6 h后,由于颗粒的不均匀应变,颗粒继续细化,但细化不明显;球磨8 h后,粒径仍有小幅度减小,变化速率降低,接近球磨极限;当球磨时间充分时形成TiNi复合粉末,很难再继续产生应变;继续球磨,复合颗粒断裂,此时,复合、断裂交替进行,粉末比表面积增加,系统自由能提高,颗粒间的相互扩散速度加快,以至发生非晶转变。

图2 转速为400 r/min时球磨时间与粉末平均粒径的关系

图3所示为Ni的晶格常数变化率与球磨时间的关系。从图3可看出:在相同的球磨转速条件下,延长球磨时间Ni的晶格常数变化率明显增加。这是由于粉末颗粒在高能球磨时,不停受碰撞、挤压,应力集中,造成Ni原子晶格畸变,从而使得晶格常数变化率 增加。

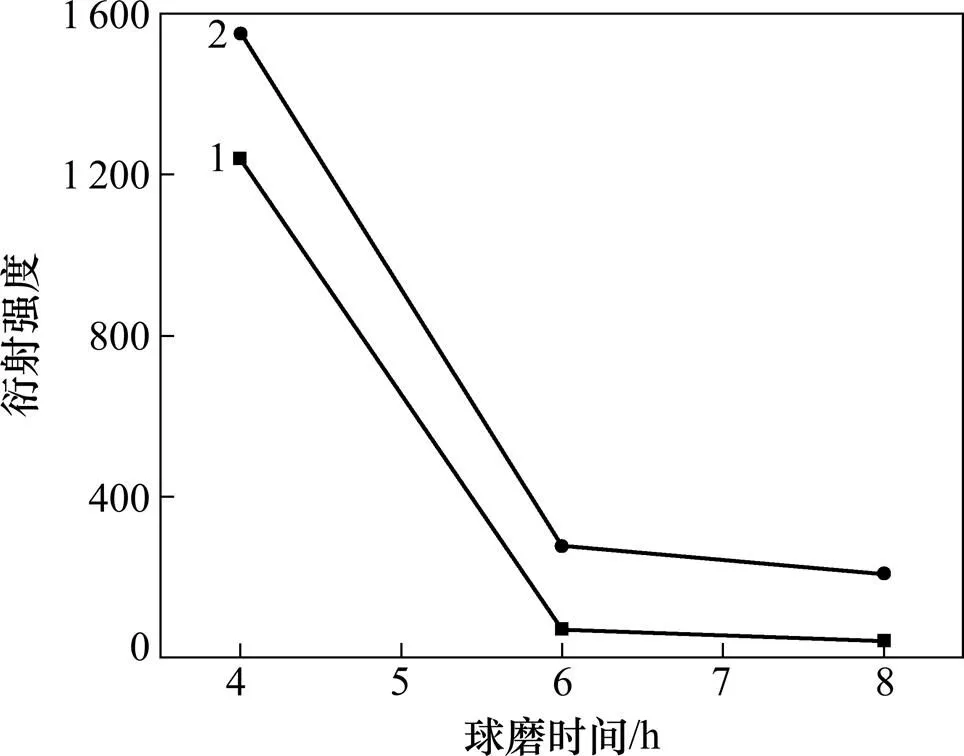

1—球磨转速为300 r/min,球料比为20:1;2—球磨转速为400 r/min,球料比为20:1

图4所示为Ni的X线最强衍射峰强度在不同球磨时间下的变化规律。从图4可见:随着球磨时间的延长,粉末颗粒之间不停地冷焊和破碎,Ni原子的晶粒粒径越来越小,衍射强度随之降低;在球磨时间相同时,球磨转速越快体系能传递给粉末颗粒更多能量,更容易获得小的晶粒粒径,机械合金化进程也更快。因此,在球磨8 h时,Ni峰获得最低的衍射强度。

1—球磨转速为400 r/min,球料比为20:1;2—球磨转速为300 r/min,球料比为20:1

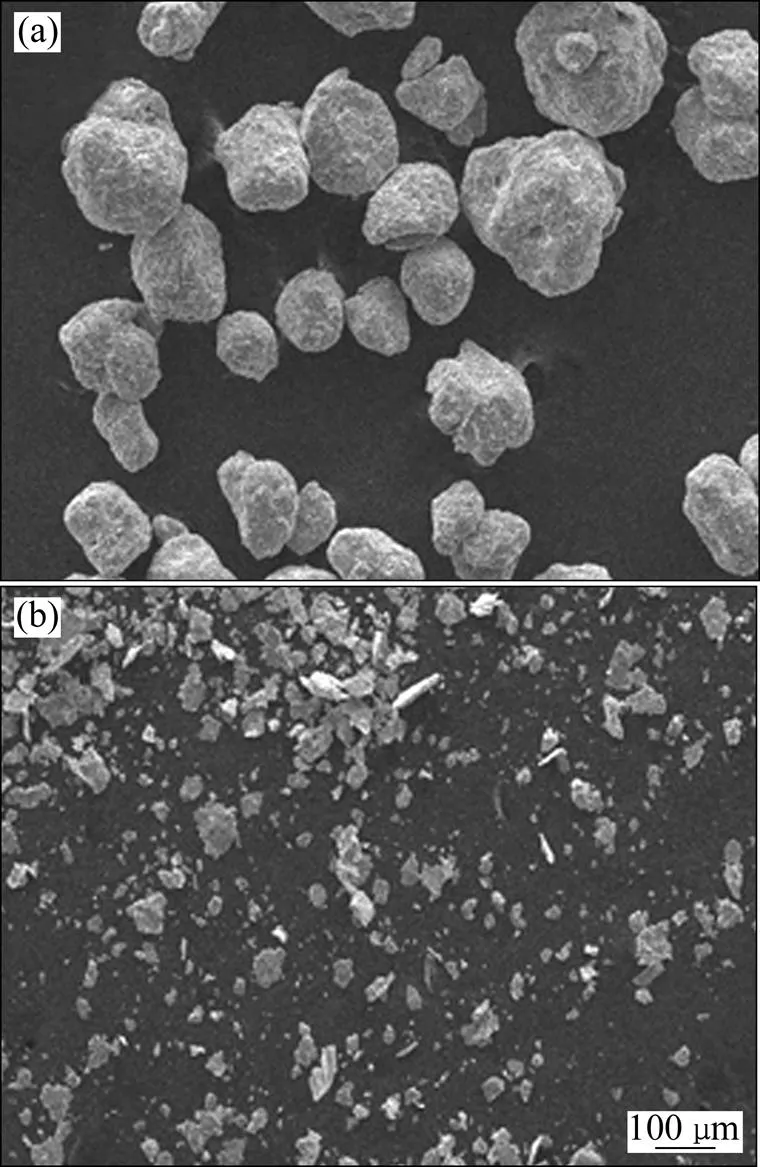

机械合金化Ti和Ni复合粉末在制备过程中,粉末通过高能球磨的作用,粉末的形貌和粒度都发生了显著的变化。Ti和Ni粉末在转速为400 r/min,分别球磨4,6和8 h后的扫描电镜照片如图5所示。

(a) 球磨时间为4 h,球磨转速为400 r/min;(b) 球磨时间为6 h,球磨转速为400 r/min;(c) 球磨时间为8 h,球磨转速为400 r/min

从图5(a)可以看出:球磨4 h后,Ti和Ni粉末颗粒粒径较细小,从几微米到几十微米不等,分布比较均匀;随着球磨时间的增加,粉末在磨球的冲击下发生焊合现象,粒径急剧增加,达到数百微米;继续增加球磨时间,加工硬化导致粉末脆性增大,粉末开始发生破碎和细化。从球磨时间8 h的图5(c)可看出:粉末破碎明显,呈现层片状结构。

2.2 球磨转速对TiNi合金化的影响

球磨时间相同,球磨转速对粉末合金化的影响则趋于明显。不同球磨转速下粉末的X线衍射谱见图6。从图6可知:在球磨时间4h、球磨转速为300r/min的条件下,Ni和Ti峰十分尖锐;而当转速为400r/min时,各峰的衍射强度减弱且峰形不断宽化,强度降低,并且转速为400r/min时Ti的X射线衍射峰高度明显比转速为300 r/min时X线衍射峰的高度低,且衍射峰的宽度也比300 r/min时大。

(a) Ti;(b) Ni;(c) 球磨4 h,球磨转速为300 r/min;(d) 球磨4 h,球磨转速为400 r/min

球磨转速对球磨6 h后粉末平均粒径的影响如图7所示。从图7可见:粉末在转速为300 r/min条件下球磨后,平均粒径下降约60 nm;而在400 r/min转速条件下,则下降约65 nm,晶粒细化更明显。这是由于球磨转速增加,在磨球的反复冲击和磨擦作用下,磨球对粉末的冲击力增大,冲击的频率增加,使得粉末细化更明显。

图7 球磨6 h粉末的平均粒径与球磨转速的关系

球磨转速对Ni最强峰衍射强度的影响如图8所示。由图8可见:在相同球磨时间条件下,转速为 300 r/min时Ni最强峰的衍射强度明显比400 r/min时的衍射峰强度高;而在同一球磨转速下,随着球磨时间增加,Ni最强峰的衍射强度显著下降,以4~6 h过程中变化最大。由于8 h时已经逐渐接近球磨极限,Ni最强峰的衍射强度虽然仍下降,但下降幅度明显减小,因此,400 r/min的球磨转速条件能够使得Ni最强峰的衍射强度最大限度减小。

图8 Ni的最强峰衍射强度与球磨转速的关系

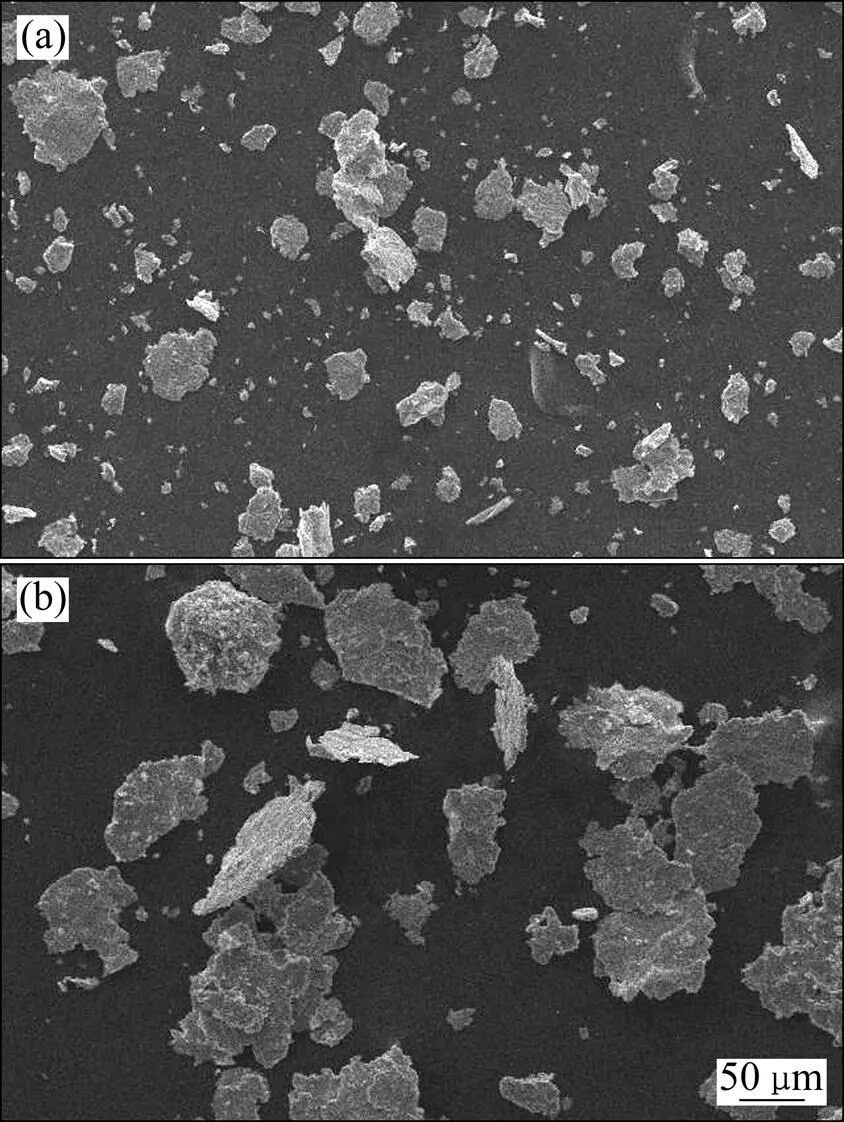

球磨转速对于粉末形貌的影响十分显著,见图9。从图9(a)可以看出:在转速为300 r/min球磨8 h后,粉末粒径达到100~200 μm,颗粒形状较规则,分布较均匀;随着球磨转速的增加,粉末所获得的球磨能量更大,有利于片层间距减少,粉末迅速细化失去原始形状,而呈现破碎后的薄片状,如图9(b)所示。

(a) 球磨时间为8 h,球磨转速为300 r/min;(b) 球磨时间为8 h,球磨转速为400 r/min

2.3 第3组元Cu对TiNi合金化的影响

球磨转速300 r/min,球磨时间为6 h的条件下,TiNi与Ti50Ni45Cu5的XRD衍射图谱如图10所示。从图10可见:Ti和Ni粉末在球磨6 h后,衍射峰仍然尖锐,衍射强度较强;加入第3组元Cu粉后,Ti和Ni的衍射峰强度降低,尖锐度下降,且出现宽化的现象。这说明在同样的球磨条件下,在Ti和Ni中加入第3组元Cu后,合金化程度略增强。

(a) Ti和Ni;(b)Ti和Ni

为更好地了解Cu的加入对TiNi机械合金化的影响,将球磨时间8 h,球磨转速400 r/min条件下的Ti,Ni和Cu粉末扫描电镜照片进行比较,结果见图11。图11(a)中TiNi复合粉末的粒度分布较均匀,而图11(b)中粉末失去原有形状,羰基Ni粉不再呈现球形、电解Cu粉不再呈现树枝状,粉末逐渐达到焊合和破碎的平衡,呈现大片层结构,粒径增大到100 μm左右。由于粉体中的Cu具有良好的延展性,球磨开始后,粉末由于磨球的撞击逐渐焊合而呈现片层状结构。在长时间球磨后粉末加工硬化导致脆性增大,开始发生破碎和细化, Ti,Ni和Cu粉未不断变形,焊合,破碎,此过程反复交替进行,使颗粒糅合在一起,最后呈现出大片层状结构。

(a) 球磨时间为8 h,球磨转速为400 r/min,原料为Ti和Ni;(b) 球磨时间为8 h,球磨转速为400 r/min,原料为Ti,Ni和Cu

3 结论

1) 随着球磨时间延长,Ti和Ni衍射峰逐渐宽化,峰强度降低,并向低角度发生偏移;球磨8 h后,可以获得较大的Ni的晶格常数变化率,并使得粉末粒径最大程度地降低。

2) 转速的增大有利于合金化的进行,400 r/min的球磨转速能够使得Ni最强峰的衍射强度最大程度地降低,粉末粒径降低幅度达65 nm。

3) 第3组元Cu的加入,使Ti和Ni的衍射峰强度降低,并且发生宽化,合金化程度略增强。

[1] 徐靓, 赵新青, 宫声凯, 等. Nb对TiNiAl合金高温氧化行为的影响[J]. 金属学报, 2006, 42(8): 820−826. XU Jian, ZHAO Xinqing, GONG Shengkai, et al. Effect of Nb on the high temperature oxidation behavior of TiNiAl alloys[J]. Acta Metallugica Sinica, 2006, 42(8): 820−826.

[2] ZHANG Lixiang, WANG Zhiguo. Thermal investigation of fabricating porous NiTi SMA by SHS[J]. Experimental Thermal and Fluid Science, 2008, 32(6): 1255−1263.

[3] Kaya M, Orhan N, Tosun G. The effect of the combustion channels on the compressive strength of porous NiTi shape memory alloy fabricated by SHS as implant material[J]. Current Opinion in Solid State and Materials Science, 2010, 14(1): 21−25.

[4] Ghasemi A, Hosseini S R, Sadrnezhaad S K. Pore control in SMA NiTi scaffolds via space holder usage[J]. Materials Science and Engineering C, 2012, 32(5): 1266−1270.

[5] Mousavi T, Karimzadeh F, Abbasi M H. Synthesis and characterization of nanocrystalline NiTi intermetallic by mechanical alloying[J]. Materials Science and Engineering A, 2008, 487(1/2): 46−51.

[6] 王俊, 李赤枫, 何树先, 等. 自生金属基复合材料的研究进展[J]. 铸造技术, 2002, 23(3): 142−149. WANG Jun, LI Chifeng, HE Shuxian, et al. Review of in-situ metal matrix composite[J]. Foundry Technology, 2002, 23(3): 142−149.

[7] Mousavi T, Abbasi M H, Karimzadeh F. Thermodynamic analysis of NiTi formation by mechanical alloying[J]. Materials Letters, 2009, 63(8/9/10): 786−788.

[8] Pilarczyk W, Nowosielski R, Pilarczyk A, et al. A production attempt of Ni50Ti50 and Ni52Ti41Nb7alloys by mechanical alloying method[J]. Archives of Materials Science and Engineering, 2011, 47(1): 19−26.

[9] Sheu H H, Hsiung L C, Sheu J R. Synthesis of multiphase intermetallic compounds by mechanical alloying in Ni−Al−Ti system[J]. Journal of Alloys and Compounds, 2009, 469(1/2): 483−487.

[10] Kishimura H, Matsumoto H. Fabrication of Ti-Cu-Ni-Al amorphous alloys by mechanical alloying and mechanical milling[J]. Journal of Alloys and Compounds, 2011, 509(12): 4386−4389.

[11] Zadra M. Mechanical alloying of titanium[J]. Materials Science and Engineering A, 2013, 583: 105−113.

[12] Krifa M, Mhadhbi M, Escoda L, et al. Phase transformation during mechanical alloying of Fe-30%Al-20%Cu[J]. Powder Technology, 2013, 246: 117−124.

[13] Liu Z G, Guo J T, Hu Z Q. Mechanical alloying and characterization of Ni-Al-Ti[J]. Journal of Alloys and Compounds, 1996, 234(1): 106−110.

[14] ZHOU Yong, LI Changjiu, YANG Guanjun, et al. Effect of self-propagating high-temperature combustion synthesis on the deposition of NiTi coating by cold spraying using mechanical alloying Ni/Ti powder[J]. Intermetallics, 2010, 18(11): 2154−2158.

[15] Neves F, Braz Fernandes F M, Martins I, et al. Parametric optimization of Ti−Ni powder mixtures produced by mechanical alloying[J]. Journal of Alloys and Compounds, 2011, 509(Supp 1): S271−S274.

[16] Kim K B, Yi S, Kim S H, et al. Structural evolution of the Ti70Ni15Al15powders prepared by mechanical alloying[J]. Materials Science and Engineering A, 2001, 300(1/2): 148−152.

(编辑 陈灿华)

Microstructure of titanium-nickel alloy by mechanical alloying

LIU Jue, LI Jing, YANG Hailin, RUAN Jianming

(State Key laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

A procedure for producing equiatomic TiNi and Ti50Ni45Cu5alloys from Ti, Ni and Cu powders by mechanical alloying was described, respectively. The structure, crystalline size, lattice deformation and morphology of powders were analyzed by means of XRD and SEM. The parameters of mechanical alloying process such as milling time, milling speed and the third element Cu were studied in order to understand their influences on powder characteristics. The results show that Ti and Ni X-ray peaks are wider and their intensity decreases with the increase of milling time. Higher crystal lattice constant variety of Ni can be achieved and the powder size decreases to the maximal degree after 8 h milling. It’s beneficial to the alloying process to increase the milling speed and add the third element Cu. The strongest Ni X-ray peak intensity decreases greatly at 400 r/min milling speed, and crystalline size decreases by 65 nm.

TiNi alloy; mechanical alloying; the third element; microstructure

10.11817/j.issn.1672-7207.2015.04.005

TG 139.6

A

1672−7207(2015)04−1202−06

2014−05−21;

2014−07−11

国家自然科学基金资助项目(51274247);国家高技术研究发展计划(863计划)项目(2012BAE06B00)中南大学中央高校基本科研业务费专项资金资助项目(2012zzts012);湖南省博士生科研创新项目(CX2013D055)( Project (51274247) supported by the National Natural Science Foundation of China; Project (2012BAE06B00) supported by the National High Technology Research and Development Program(863 Program) of China; Project (2012zzts012) supported by the Fundamental Research Funds for the Central Universities of Central South University); Project (CX2013D055) supported by Doctoral Research Innovation Projects in Hunan Province)

阮建明,教授,博士生导师,从事难熔金属和生物材料的研究;E-mail: jianming@csu.edu.cn