超声振动辅助微小孔高速钻削技术研究

2015-10-12王晶东王荔檬卢连朋张宇鑫张鹤然

王晶东,王荔檬,卢连朋,张宇鑫,张鹤然

(长春理工大学 机电工程学院,长春 130022)

超声振动辅助微小孔高速钻削技术研究

王晶东,王荔檬,卢连朋,张宇鑫,张鹤然

(长春理工大学机电工程学院,长春130022)

结合高速钻削和超声振动钻削优点,自行研制出超声振动辅助高速钻削机床。利用该机床,通过实验对比超声振动辅助高速钻削和普通钻削条件下加工工件的孔扩量、表面粗糙度和出孔、入孔毛刺等参数,研究评价超声振动辅助高速钻削性能。实验结果表明,相对于普通钻削,超声振动辅助高速钻削可实现φ0.1mm、深径比大于10的微细深孔加工,实验结果证明了理论与实验分析的正确性。

超声振动辅助的高速钻削;孔扩量;表面粗糙度;出孔、入孔毛刺

随着科学技术的飞速发展,生产中微小孔[1-3]的应用日趋广泛,微小孔的加工数量与日俱增(如微型机械、喷油嘴[4]、激光光盘、印刷电路板、计算机打印头等都涉及到微小孔的加工),并且在一些尖端、新型产品上的微小孔的加工精度要求不断提高。目前孔加工多采用钻削加工,在加工过程中,由于加工微细深孔的钻头强度低,排屑困难,极易出现钻头折断的问题;同时,钻削加工性能较差的材料(如不锈钢)时,钻头磨损快,且容易出现崩刃和破损,因此,微细深孔[5]的钻削问题一直长期困扰着机械加工领域。针对微细深孔的加工难题,研究人员提出了步进钻削、振动钻削、高速钻削等加工方法,其中高速钻削不仅能大幅度提高微细深孔的钻削加工效率,还能显著降低钻削力,减小钻头折断率。本文结合超声振动切削和高速钻削的优点研制出超声辅助的高速钻削机床[6],通过实验研究证明了超声振动辅助的高速切削相对于普通切削可以实现孔扩量的减小、孔粗糙度的降低和出入孔毛刺高度的降低。

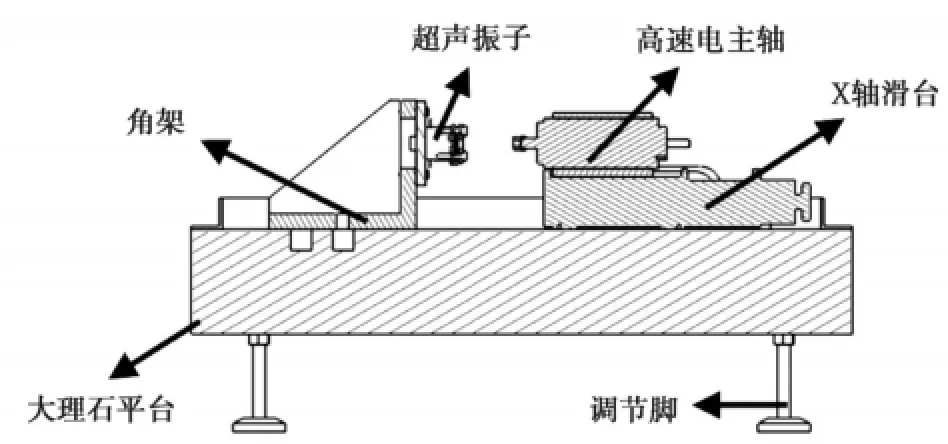

1 试验建立

试验是在自行研制的超生振动辅助的高速钻削机床上进行的,采用蒸馏水做冷却液,试验刀具是整体硬质合金钻头,试验材料是30CrNiMo8不锈钢(此材料由于其高强度,抗腐蚀性,被广泛应用于喷油嘴)。

在钻削过程中,超声波振动系统的振动部分连接在十字滑台和工作台之间,其中超生振子即超声波换能器是一种利用材料的压电效应把高频电能转化为机械能的装置。由中央压电陶瓷元件、前后金属盖板、预应力螺杆、电极片和绝缘管组成。工件用压板压紧在工作台上,超声振子以200KHz的频率振动,振幅范围是2~5μm。振幅由激光干涉仪测量,工件表面粗糙度由白光干涉仪进行测量分析,孔扩量和出入孔毛刺用超景深三维显微镜进行测量分析。

图1 机床设计图

2 试验方法及结果分析

钻头直径范围为Φ0.1mm~Φ1.0mm,改变转速和进给量参数条件下完成普通钻削和超声振动辅助高速钻削试验,针对孔扩量、孔内表面形貌及孔粗糙度和出入孔毛刺三个方面来阐述孔的加工效果来对比试验结果。

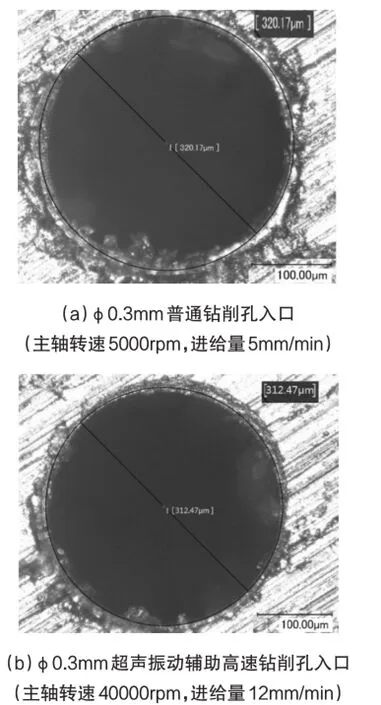

2.1孔扩量的对比分析

钻削加工中实际孔径尺寸与钻头直径的差值为孔扩量。在钻削加工中,引起孔扩量产生的主要原因是偏振力,入钻时偏振力会导致入钻孔偏移;钻削过程中偏振力会导致钻头的颤振,降低孔的直线度。偏振力一是由机床的主轴高速旋转的动态平衡性能决定,二是钻尖受来自工件的轴向反作用力引起的。随着钻削的深入,普通钻削的轴向抗力会越来越大,严重影响孔的成形甚至导致钻头的折断。超声振动辅助高速钻削的时切时离的加工状态能够降低轴向抗力和扭矩,提高钻头的刚度和排屑力,同时超高频率的振动使得钻削的颤振得到抑制,在加工过程中钻头的进给更稳定,所以超声振动加工的孔具有更小的孔扩量。

通过多次试验,测得超声振动辅助高速钻削比普通钻削加工入口处的孔扩量值平均小10μm,在试验中加工φ1.0mm和φ0.7mm孔径时,孔扩量差值达相差20μm;加工φ0.5mm孔径时,孔扩量相差不大。图2为试验在普通钻削条件和超声振动辅助的高速钻削条件下所加工孔入口处的表面质量对比图,同时测得孔入口处的孔扩量值。从图中可以看出加工孔径为φ0.3mm时,虽然两种加工方法下孔扩量相差不大,但普通钻削加工入口处孔的边缘已经出现破损点,孔的入口处的挤压现象明显,孔表面质量相对较低。当孔径为φ0.3mm以下的孔加工,普通钻削加工基本无法完成,孔的入口尺寸形状精度极低,而超声振动辅助的高速钻削加工却仍然可以完成孔的加工,同时孔的形貌也很理想。通过实验数据分析可得附加超声振动高速钻削不但提高了进给量,而且在较大进给量下既能保证孔入口表面质量优于普通钻削加工,还能保证具有较好的圆的。

图2 高速钻削与超声振动辅助的高速钻削入口孔扩量对比

2.2孔内表面[7]及孔粗糙度的对比分析

在钻削加工中,造成孔内表面粗糙度高的主要原因是切屑对孔壁的划伤,而附加振动后的高速钻削由连续切削变为断续切削,不再像普通钻削一样产生缠绕切屑,切屑均以粉末状碎屑的形式排出,断续切削提高了钻头的断屑和排屑能力,钻头上积屑瘤的产生条件被破坏,更有利于保证孔内表面光滑形貌的形成。

图3 普通钻削和超声振动辅助高速钻削加工φ0.7mm孔的内表面及粗糙度对比图

从图3(a)、图3(b)中可以看到,超声高速钻削加工不仅在较大进给量下比普通钻削加工所获得孔的入口和出口偏差小,而且在孔的直线度上也出现了较大程度的改善。较大的进给量能大大提高加工效率。从图3(c)、图3(d)中可以看出,超声辅助的高速钻削的孔表面粗糙度在全长的波峰波谷少,更加的平顺。

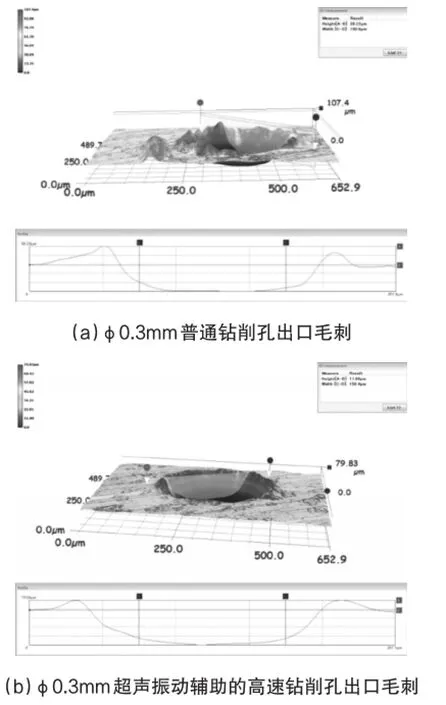

2.3出孔、入孔毛刺的对比分析

毛刺是金属切削加工中常见的影响工件精度和表面质量的因素。对于微小孔来说,毛刺的影响更为严重。在钻削加工中,毛刺主要产生在入口和出口处且出口毛刺往往高于入口毛刺。毛刺的形成一般经历三个阶段,首先是在钻头接近钻通时,孔底剩余材料很薄,受到轴向力的挤压,当材料到达屈服极限时产生塑性变形;之后为塑性变形的扩展阶段,此时由于孔底发生了塑性变形而不再是完全切削状态,还有部分塑性流动,这会加快加工的态势发展;最后为毛刺形成阶段,塑性变形极为强烈,金属达到最大变形量,该部分材料的去除表现为撕扯,钻头钻出后,该处金属未被去除而残留在出口处形成出口毛刺。而超声振动加工的切削力是周期性变化的,能提高孔底残留金属的高度,阻止塑性变形的扩展,有效抑制毛刺的生成。

图4 普通钻削与超声辅助高速钻削入口毛刺对比图

本文采用毛刺高度来评价孔的入口质量,图4是利用超景深三维显微镜直接测得加工孔的入口毛刺高度图,从图中可以观察到普通钻削由于入钻稳定性差,会造成入口处零件的破损增大,表现为入口毛刺高度较大,而超声振动高速钻削由于振动使得钻头的径向偏移减小,提高了入钻稳定性,所以毛刺较少,高度较低。

出口毛刺是影响孔质量和装配精度的重要影响因素。如图5所示,普通钻削与超声振动辅助的高速钻削在φ0.3mm孔的出口毛刺分别为36.22μm和14.31μm。按照相同的方法,测得在φ1.0mm孔的出口毛刺高度分别为47.31μm和9.81μm;在φ0.7mm孔的出口毛刺分别为28.65μm和11.39μm;在φ 0.5mm孔的出口毛刺分别为18.86μm和2.182μm;在φ0.2mm孔的出口毛刺分别为17.21μm和7.332μm;φ0.1mm孔超声钻削加工孔的出口毛刺高度为1.605μm。以上数据和图5清晰地说明相较于普通钻削加工,超声振动辅助的高速钻削能够降低工件的塑性变形,保证孔的形状特征,能抑制和大幅度减少出口毛刺的生成或高度。

图5 普通钻削与超声钻削出口毛刺对比图

3 结论

本文基于试验材料30CrNiMo8采用普通钻削和超声振动辅助的高速钻削两种不同加工方法,在不断改变工艺参数条件下对所得到的微细孔的孔扩量、孔内表面形貌及孔粗糙度和出入孔毛刺进行了比较。试验数据证明超声振动高速钻削相较于普通钻削在较大进给量下无论是入口孔扩量还是出口毛刺和入口毛刺上都表现的更好;表面粗糙度达到0.01级别数量级的精度,且可以完成在常规的钻削速度下无法完成的φ0.2mm和φ0.1mm、深径比大于10的微小孔加工,可极大提高加工效率。试验结果证明了理论与试验分析的正确性。

[1] 王立平,杨叔子,杨兆军,等.振动钻削的国内外研究状况和发展趋势[J].机械设计与制造工程,1999,28(2):1-4.

[2] 冯亚洲.超声振动钻削小直径深孔的研究与应用[M].北京:高等教育出版社,2011.

[3] 应人龙,曾莉群,顾大强.微小孔加工技术综述[J].机床与液压,2008,36(6):144-147.

[4] 马志炎.柴油机喷油器喷孔内空穴流动的可视化试验研究与数值模拟分析[M].杭州:浙江大学出版社,2013.

[5] 贾宝贤,王振龙,赵万生.基于特种加工的微小孔加工技术[J].电加工与模具,2005(2):1-5.

[6] 郑书友,冯平法,徐西鹏.旋转超声加工技术研究进展[J].清华大学学报:自然科学版,2009,49(11):1799-1804.

[7] 杨兆军.三区段变参数振动钻削微小孔的研究[D].长春:吉林工业大学,1995.

Research on Ultrasonic Vibration Aided High-speed Drilling Technology of Micro-porous

WANG Jingdong,WANG Limeng,LU Lianpeng,ZHANG Yuxin,ZHANG Heran

(School of Mechatronical Engineering,Changchun University of Science and Technology,Changchun 130022)

Combined with the advantages of high speed cutting and ultrasonic vibration drilling,a high speed drilling tool with ultrasonic vibration had been developed.A plenty of comparative experiments between ultrasonic vibration aided high-speed drilling and common drilling about expansion volume,surface roughness and burrs of the entrances and exits were investigated using high-speed drilling tool.The experiment demonstrates that ultrasonic vibration aided high-speed drilling,compared with the ordinary drilling,is able to process micro deep holes with higher precision and smaller roughness.

ultrasonic vibration aided high-speed drilling;expansion volume;surface roughness;burrs of the entrances and the exits

TH122

A

1672-9870(2015)05-0064-04

2015-07-05

王晶东(1981-),男,博士,讲师,E-mail:yelena19880223@126.com