基于失效率变化量的燃料电池轿车可靠性分配优化*

2015-10-11郑松林刘新田冯金芝

陈 铁,郑松林,2,刘新田,冯金芝,2

(1.上海理工大学机械工程学院,上海 200093;2.机械工业汽车底盘机械零部件强度与可靠性评价重点实验室,上海 200093)

前言

从世界汽车产业技术动向来看,燃料电池轿车正处于加速和突破发展阶段,各大汽车公司都在加快整车关键技术的研发,以争取未来市场竞争的主动权[1]。目前,我国燃料电池轿车仍处于技术验证和特定试验考核阶段,动力系统可靠性不高是制约其产业化的主要因素之一[2-3]。为了改善燃料电池轿车整车可靠性分配不合理的问题,研究整车可靠性指标分配优化尤为必要。

系统可靠性指标分配优化方法通常是以总费用最小为约束[4],并运用模糊综合评判法[5-6]或模糊层次分析法[7-8]进行系统可靠性分配,但是,上述方法可能会由于评价因素过多、过杂而弱化产品可靠性历史数据提供的客观信息。

为了改进现有可靠性分配方法的不足,本文中通过分析燃料电池轿车整车可靠性统计特性,提出了基于失效率变化量的可靠性分配层次分析法,评价各影响因素对燃料电池轿车整车失效率变化量的贡献,为实现整车可靠性优化提供理论依据。

1 燃料电池轿车可靠性统计分析

1.1 故障等级分类

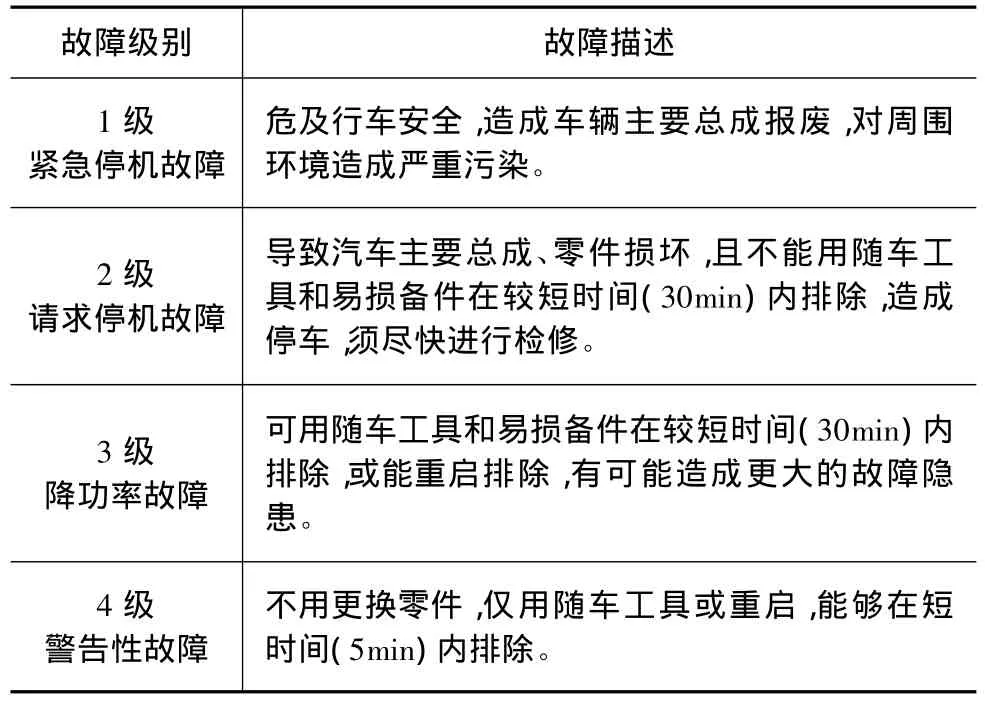

为便于进行可靠性统计分析,根据燃料电池轿车故障危害程度的不同,可将故障划分为4个等级[9]。燃料电池轿车故障分级评价标准见表1。

表1 燃料电池轿车故障分级

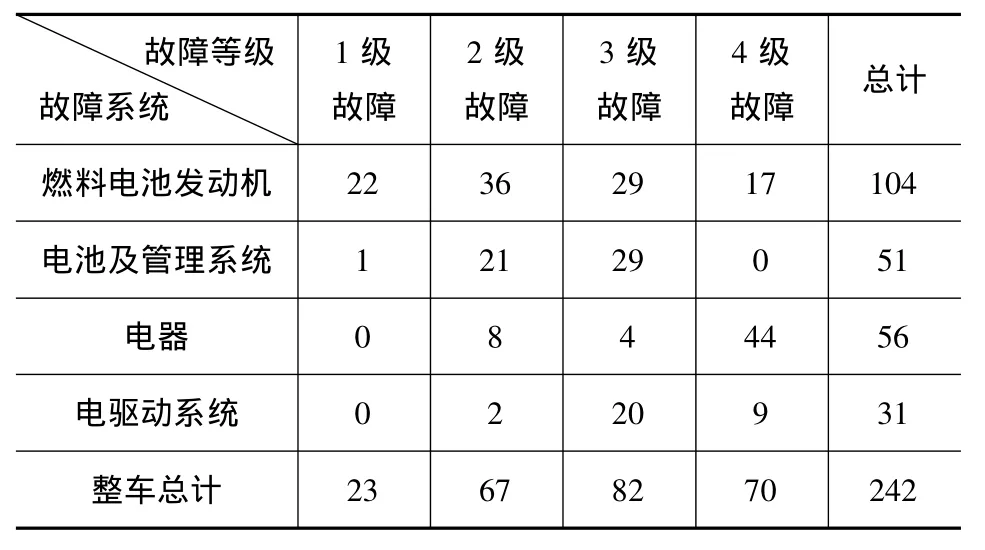

1.2 故障统计特性分析

本文中以28辆燃料电池轿车的用户道路试验数据为样本,进行可靠性数据统计分析。该样本的累计行驶里程为833 102.84km,单车最大里程为34 358.70km,最小里程为 21 742.70km,平均值为29 753.67km。各样车的行驶里程如图1所示,故障统计见表2。

表2 燃料电池轿车故障统计结果

由表2可知,本次试验的燃料电池轿车故障主要发生在燃料电池发动机FCE(fuel cell engine)、电池及管理系统BMS(battery&management system)、电器EA(electrical appliance)以及电驱动系统EDS(electric drive system)这4大系统,传统车体均未发生故障。28辆样车共发生242例故障,各级故障所占比例分别为9%、28%、34%和29%,其中1级和2级故障属于高级别故障,与传统轿车相比,它们占的比例过大,出现此类现象的原因有3种:(1)故障收集不全面;(2)划分的故障级别偏高;(3)该燃料电池轿车可靠性水平偏低。由于本次用户道路试验的故障数据收集全面,而且故障等级划分合理,所以,此处的原因为第3种。

1.3 平均故障间隔里程和失效率

平均故障间隔里程MTBF,反映的是汽车平均无故障行驶的里程,是汽车可靠性评价的重要指标,其计算公式如下:

式中:MTBFk为第k个子系统的平均故障间隔里程;T为累计行驶里程;rk为第k个子系统的故障数。

根据式(1),结合表2统计结果,该车型整车MTBF 值为3 442.57km。

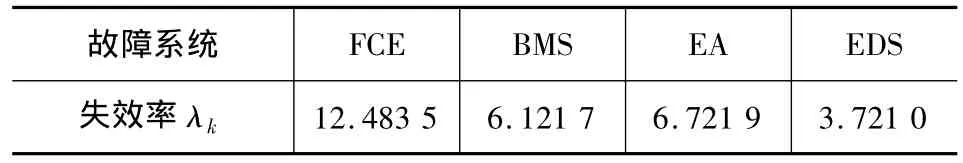

假设燃料电池轿车整车及各子系统的寿命服从指数分布,则根据式(2)可计算各子系统失效率大小,结果如表3所示。

表3 燃料电池轿车子系统失效率10-5km-1

2 基于失效率变化量的可靠性分配层次分析法

本文中提出的可靠性分配方法不再是直接分配可靠性指标值,而是在充分考虑可靠性历史数据的前提下,确定系统失效率变化量,将其定量地分配给各子系统,并与原失效率叠加得到可靠性指标优化分配结果。

2.1 失效率变化量

2.2 可靠性分配层次结构模型

在确定了系统失效率变化量之后,运用层次结构分析法,建立可靠性分配层次结构模型。目标层A为系统失效率变化量;准则层C为影响系统失效率变化量的因素,包括重要程度U1、复杂程度U2、设计水平U3、制造水平U4、工作时间比U5和成本预算U6;对象层P为系统的组成单元或子系统。图2为以燃料电池轿车为对象建立的可靠性分配层次结构模型。

2.3 构造判断矩阵

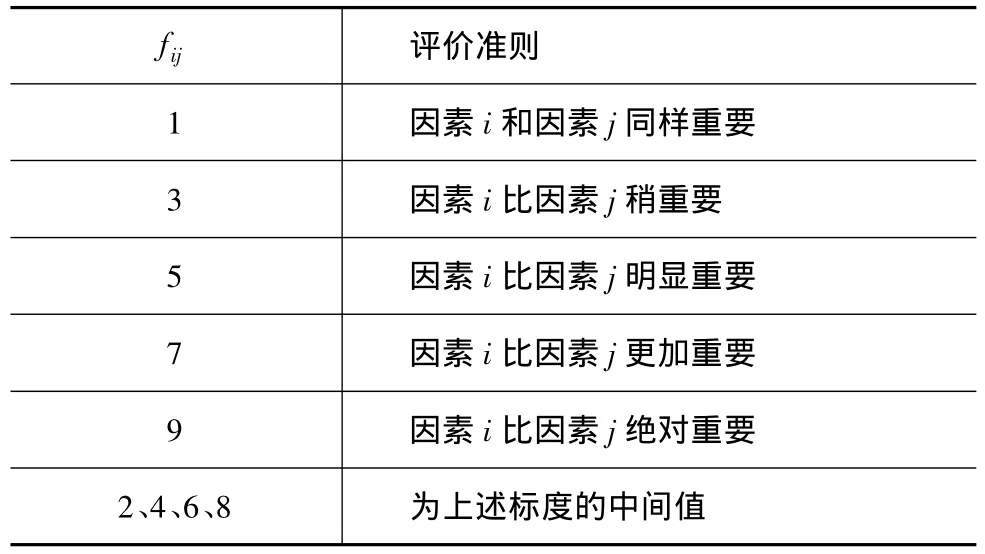

运用文献[11]中提出的1~9标度法,由专家对准则层中的影响因素进行两两比较,构造判断矩阵F。该矩阵的元素fij表示因素i与因素j比较的评分值,且fij×fji=1,评价方法如表4所示。

表4 文献[11]中提出的1~9标度法

采用行和归一化法[12]对判断矩阵F的最大特征根 λmax及对应的特征向量 W=(w1,w2,…,wn)进行求解,所得的特征向量即为准则层对目标层影响程度的权向量。

鉴于所构造的判断矩阵F可能会因为专家的意见分歧,或者判断矩阵赋值的非等比性,造成判断矩阵难以满足严格的一致性要求,因此须进行一致性检验。

式中:CI为一致性指标;n为判断矩阵F的阶数;RI为随机一致性指标,可查表5得到;CR为一致性比率,当CR<0.1时,则判断矩阵满足一致性要求。

表5 随机一致性指标RI

2.4 建立组合评分向量

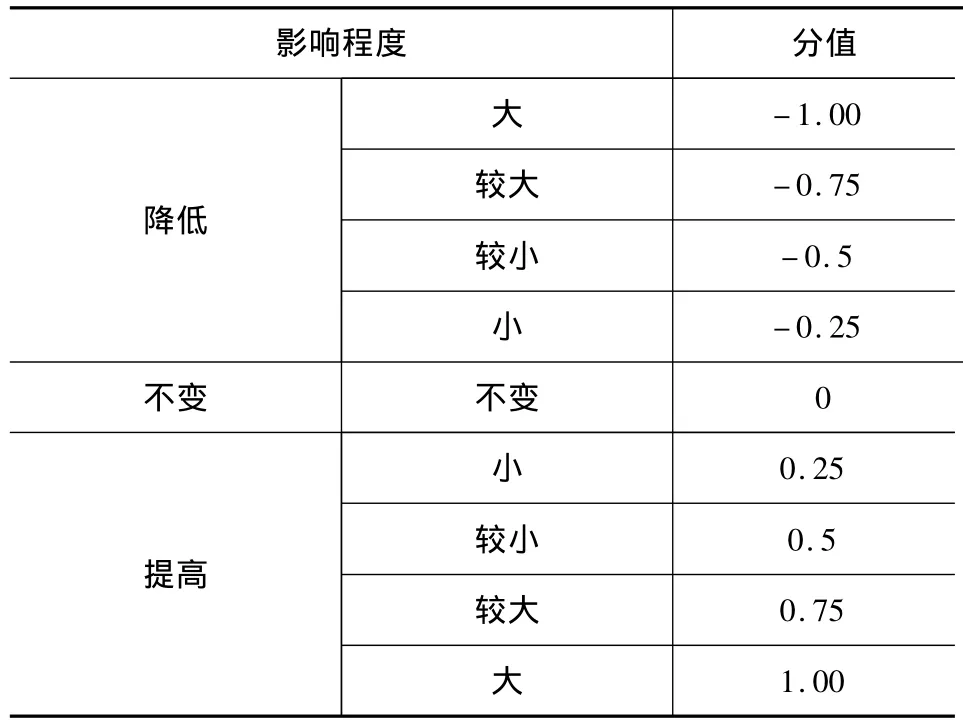

为评价准则层各影响因素对于对象层各子系统失效率变化量的影响,建立子系统失效率变化量评价准则,如表6所示。然后,建立9级评分表对影响的程度进行划分并赋值,如表7所示。

表6 子系统失效率变化量评价准则

表7 失效率变化量影响程度分值表

2.5 计算层次结构综合权向量

将得到的判断矩阵权向量W与组合评分向量R相乘,即得层次结构综合权向量C,它表示各子系统在影响因素综合评价下失效率变化量的相对权重。

2.6 分配失效率变化量

3 燃料电池轿车可靠性分配优化

3.1 燃料电池轿车可靠性分配

根据专家意见对建立的燃料电池轿车可靠性分配层次结构模型(图2)构造判断矩阵F。

计算判断矩阵F的最大特征根λmax=6.0693,及其对应的特征向量(权向量)W=(0.3668,0.083,0.2332,0.1286,0.0597,0.1286)。再根据式(5)和式(6)进行一致性检验,CR=0.0112<0.1,说明判断矩阵F满足一致性要求。由权向量可知,燃料电池轿车整车可靠性影响因素的权重关系:重要程度>设计水平>制造水平=成本预算>复杂程度>工作时间比。

根据表6和表7,建立各影响因素的评分向量,构造出组合评分向量R。

根据式(7)计算层次结构综合权向量C。

对层次结构综合权向量C进行归一化,得到分配系数M。

根据式(8)分别求取燃料电池轿车各子系统的失效率。

3.2 燃料电池轿车可靠性分配结果分析

燃料电池轿车整车可靠性优化分配须保证各子系统失效率之和不大于失效率指标值,即

经计算可知,本文中提出的可靠性优化分配方法能满足要求。燃料电池轿车各子系统失效率分配结果对比如图3所示。经分配,FCE、BMS、EA和EDS这4个子系统的失效率分别下降了23.25%、38.41%、27.01%和19.59%。

结合燃料电池轿车用户道路试验的典型故障模式和故障原因,分析可靠性分配结果的合理性,再根据技术改进的难易程度,论证可靠性改进设计的可行性,分析结果如表8所示。

对易于消除的故障可以优先考虑,如EDS的电机控制器“12V欠压(11V)”故障,可能是因为整车长时间运行缺乏充电,或由于预充电回路没有切除造成,在实际使用过程中,加以注意即可有效降低EDS失效率。对于FCE“单电池电压低于下限值”故障而言,在装配过程中保证膜电极受力均匀、不变形损坏,在使用时注意水泵和增湿器的工作温度警告,都可减少此类故障的发生,降低FCE失效率。

表8 燃料电池轿车可靠性分配结果分析

对于技术改进为中等难度的系统而言,在设计、制造和使用方面应引起重视。如FCE的“气泵、水泵故障”,一方面是由于泵体内传动短轴有初始缺陷,或者装配质量不严导致;另一方面是由于使用过程中密封件磨损、滤清器堵塞、调节阀调节不当引起。BMS中“SOC过高、过低”故障,主要是因为SOC预估算法和硬件电路设计不完善,提高SOC算法的控制精度和硬件设计水平,可降低BMS失效率。EA的“传感器故障”和“CAN通信故障”,可以通过严格控制传感器的供应质量,为控制电路增加抗电磁干扰设计来降低EA失效。

对于FCE的“电流短路危险”而言,其危害程度很高,技术改进的难度也很大。主要是因为燃料电池双极板防腐蚀性能和质子交换膜耐高温性能较差导致,研究出高性能的燃料电池材料是改善FCE可靠性和耐久性的关键。另外,FCE作为燃料电池轿车的核心部件,它的故障与其它子系统的故障存在关联性,提高FCE的可靠性,其余子系统的可靠性也会随之提高。

4 结论

(1)提出了基于失效率变化量的可靠性优化分配方法,有效利用了可靠性历史数据提供的客观信息,可推广到其他机电耦合系统的可靠性分配中。

(2)运用层次分析法综合评价了影响燃料电池轿车可靠性的6大因素,相对模糊方法计算简便,有工程实用价值。

(3)论证了可靠性分配结果的有效性和可行性,为整车及关键零部件的可靠性改进设计和轻量化开发提供了理论依据,也为制定可靠性增长目标提供了技术基础。

[1] 马玥.燃料电池汽车发展的研究和分析[J].上海汽车,2006(6):6-8.

[2] 周苏,纪光霁,陈凤祥,等.车用质子交换膜燃料电池系统技术评估与分析[J].汽车工程,2010,32(9):749-756.

[3] 廖晓军,何莉萍,钟志华,等.电池管理系统国内外现状及其未来发展趋势[J].汽车工程,2006,28(10):961-964.

[4] 刘飞,张为华.基于费用函数的系统可靠性优化分配方法[J].机械设计与制造,2005,11:11-12.

[5] Utkin Lev V,Gurov Sergey V,Shubinsky Igor B.A Method to Solve Fuzzy Reliability Optimization Problem[J].Microeletron Reliab,1995,35(2):126-131.

[6] 杜丽,刘宇,黄洪钟,等.基于模糊相似比例与综合评判的发动机可靠性分配[J].航空动力学报,2009,24(2):385-389.

[7] Chang Da Yong.Application of the Extent Analysis Method on Fuzzy AHP[J].European Journal of Operational Research,1996,95:649-655.

[8] 朱德馨,刘宏昭.基于改进的模糊层次分析法的电主轴可靠性分配[J].中国机械工程,2011,22(24):2923-2927.

[9] 孙明,侯永平.基于试验场道路试验的车用燃料电池故障分析[J].电子产品可靠性与环境试验,2008,26(3):32-35.

[10] 刘爱明.轨道车辆门系统可靠性设计技术的研究与应用[D].南京:南京理工大学,2008.

[11] Satty T L.The Analytic Hierarchy Process[M].New York:Mc Graw-Hill,1980.

[12] 宋晓秋.模糊数学原理和方法[M].徐州:中国矿业大学出版社,1987.