数控圆角滚R机的控制系统设计及仿真

2015-10-10刘伟蔡家斌陈俊吴兵

刘伟,蔡家斌,陈俊,吴兵

(贵州大学,贵州 贵阳 550025)

数控圆角滚R机的控制系统设计及仿真

刘伟,蔡家斌,陈俊,吴兵

(贵州大学,贵州 贵阳 550025)

在运行自主设计的数控圆角滚R机时,发现其滚压力会出现较大的超调量,严重影响了螺栓的质量。针对这一问题,对系统进行了数学分析,通过simulink建立模型进行仿真。然后在系统中加入弹性元件,再对新系统进行仿真,对比前后仿真结果,说明加入弹性元件可以有效解决问题。

数控圆角滚R机;系统分析;系统仿真;弹性元件

1 目前螺栓圆角加工的设备情况

目前在装备行业内,尤其对航空、航天工业领域中使用的紧固、联接等零部件件性能要求越来越高,在现行的国际国内相关标准中都有规定:为了更大幅度地提高零件的抗疲劳强度,对于高强度螺栓的螺栓头下圆角部位必须采用冷滚压工艺进行处理[1]。国内生产企业自制的滚R机配备的控制系统大部分采用开环控制方式,存在着精度差、滚压力和时间难于控制(大多依赖于人工经验调整)等缺点,无法保证产品的加工精度。

针对这些缺点,近年来已经有多种采用自动控制的滚R机被研发出来,但滚压圆角的滚压力、滚压转速和滚压时间等主要工艺参数的控制直接影响产品的加工质量。对于加工中的位置控制可以采取在系统中加入伺服驱动的办法较好地解决,但是对于滚R加工中最重要的影响参数——滚压力,其控制只采用伺服驱动的办法,因为采用高实时性、高性能的控制器这往往会大大增加设备的成本,因此在实际中应用受到限制。本文立足于采用一种比较简单经济的方法来解决滚压力、滚压转速和滚压时间的匹配问题。

2 数控圆角滚压机总体结构以及其数学模型

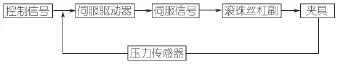

数控圆角滚压机由主轴系统、夹具装置、伺服进给系统、控制系统、人机交互系统、床身等组成。数控圆角滚R机的进给系统由该部分由伺服电机驱动器,伺服电机,滚珠丝杠副,力传感器组成,其系统框图如图1所示。

图1 伺服系统组成

2.1 伺服驱动器

该环节是由压力反馈单元,位置控制单元等组成的。

2.1.1 力反馈单元

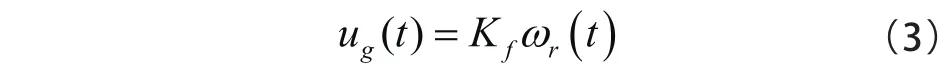

力反馈单元可以看做是一个比例环节,于是有:

2.1.2 力控制单元

该部分主要是比较实际滚压力和目标力的大小,以此来控制滚压力的大小。

式中:取力放大器增益Ki=40,F(t)为指令电压,单位V。

2.1.3 速度检测单元

一般来说,测速发电机的固有频率很高,故速度检测反馈回路,可近似看作无惯性环节[1],因此

2.1.4 速度控制单元

速度环的指令电压与反馈电压之差值为速度误差信号,经速度控制单元变换放大后,获得伺服电动机的电枢控制电压。同样,为简化分析,忽略其非线性和滞后特性,将其近似地看作一个比例放大环节,因此有:

2.2 伺服电机数学模型

本系统中采用的为交流永磁同步电机(PMSM),其数学方程为[2]:

经过拉式变换电机的传递模型为:

其中:绕组等效电阻R=1.2 Ω,电枢电感L=0.5 H,转动惯量J=17.8×10-4kg.m2,负载TL=3 N.m,转矩系数。

2.3 弹性元件模型分析

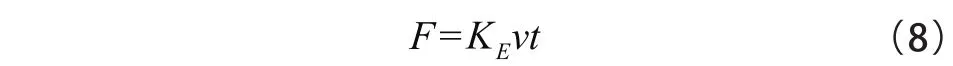

工件受到的压力可以用变形量来反映,可认为接触后丝杠的进给量就是工件形变和夹具的变形量的和,由于夹具的硬度远大于工件,所以变形可以忽略不计。

其中:KE=9600 N/mm,所以

2.4 压力传感器模型

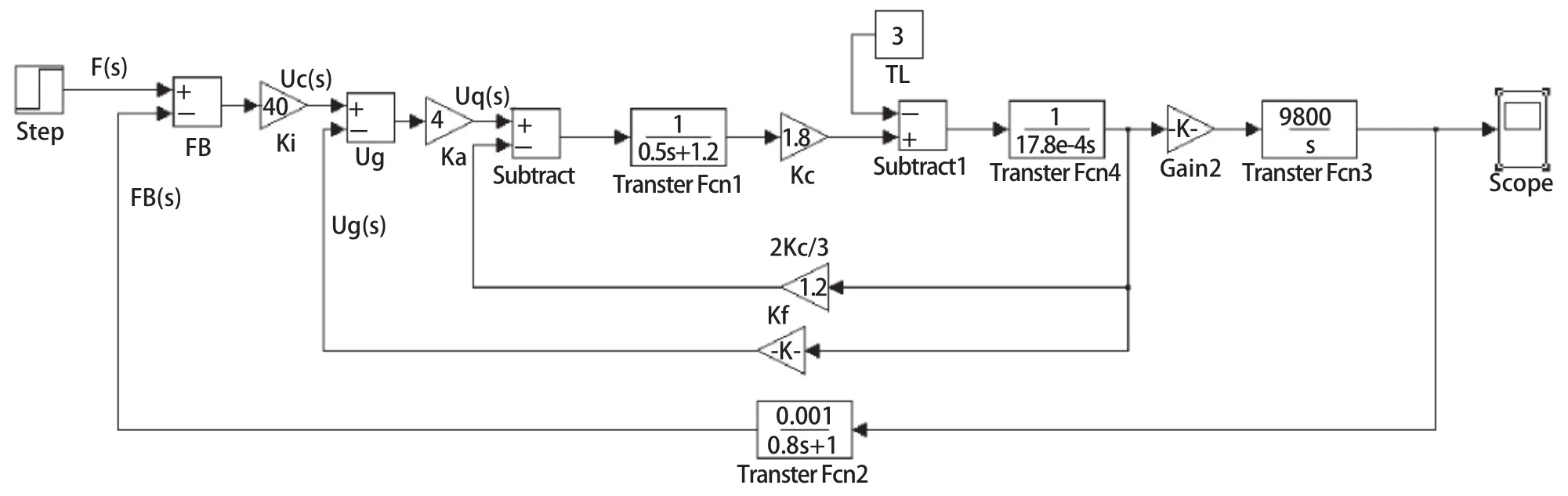

压力传感器可以近似一阶系统[3],其传递函数为:。利用Matlab中的simulink模块建立数学模型其总体的传递函数如图2、图3所示。

由以上仿真结果可知,滚压力最大可以达到750 N左右。结果与实际测的数据相符,这样大的超调量在加工中是不允许的。所以必须减小超调量,为了节约成本,在本系统中采用加入弹性元件的方法解决该问题。

3 加入弹性元件后系统仿真

所以在原系统的基础上需要加入弹性元件。当加入弹性元件后,接触时有几何变形关系有:

图2 系统传递框图

其中:x为工作台移动的距离。x1为弹簧被压缩的距离。Δd为工件变形量

图3 压力-时间响应曲线1

进行拉氏变换,所以该部分传递函数:

经过simulink仿真,通过调整弹簧刚度K时,可以得到不同的压力——时间响应曲线,要最大值在480 N左右时,此时KE1=2 285,对应的弹簧刚度为30 N.mm,如图4、图5所示。

图4 系统传递框图2

图5 压力-时间响应曲线2

由压力——时间响应曲线(图3和图5)可以得出,加入了弹性元件后,系统发生退化,其超调量和滚压力的调整区间减小,且系统达到稳态的时间是差不多的,所以加入弹性元件可以使加工时工件的压力更稳定。

4 实际验证

经过实际验证,加入弹簧后,可以满足实际生产的需求。通过更换不同的弹簧,可以满足不同螺栓圆角加工的要求。增加了设备的通用性。

[1] 连国俊. 动力控制工程[M],西安:西安交通大学出版社,2002.

[2] 宋玉,陈国鼎,马术文. 交流伺服进给系统数学模型研究及其仿真[J]. 机械,2010,7:9~12.

[3] 王德斌. 交流伺服进给系统及其数学模型的研究[J]. 机械制造与自动化,2006,01:86~88+91.

[4] 刘九卿. 应变式称重传感器的动态特性[J]. 衡器,2008,01:6~12.

[5] 薛定宇,陈阳泉. 基于MATLAB/Simulink的系统仿真技术与应用[M]. 北京:清华大学出版社,2011.

[6] 宋书中,常晓玲. 交流调速系统[M].北京:机械工业出版社,2006.

Design and simulation of NC fi llet roll R machine control system

TH17

1009-797X (2015) 20-0156-03

B DOI:10.13520/j.cnki.rpte.2015.20.052

刘伟(1990-),男,硕士研究生在读,研究方向为机电传动与控制。

2015-9-11