橡胶气囊缠绕机设计

2015-10-10田建德刘保权马美琴

田建德,刘保权,马美琴

(衡水橡胶股份有限公司,河北 衡水 053000)

橡胶气囊缠绕机设计

田建德,刘保权,马美琴

(衡水橡胶股份有限公司,河北衡水053000)

根据橡胶气囊结构,以纤维缠绕理论为基础,分析设计气囊缠绕加工工艺,并完成基于嵌入式运动控制器的高精度纤维缠绕控制系统设计。设计的加工工艺以纤维缠绕理论为依据,以气囊模型为基础,分析运动轨迹,完成缠绕工艺的设计,设计的硬件控制系统以MC405多轴嵌入式运动控制器为核心,采用伺服控制技术,控制4个电机实现同步协调运动,最后通过缠绕实验验证系统的可行性。

橡胶气囊;纤维缠绕;缠绕机

橡胶气囊由于其具有成本低,使用方便,可重复利用等优点被广泛的应用于运输,建筑,船舶下水等领域[1],目前,橡胶气囊主要采用铺放工艺[2],通过手动或半自动设备实现成型加工,这种成型方式不仅效率低、精度低,而且加工产品质量差,合格率低。本文以纤维缠绕理论[3]为基础,设计缠绕成型工艺,并根据成型工艺研发基于MC405嵌入式运动控制器的橡胶气囊缠绕机设备采用多轴联动的控制方式加工精度高、速度快、自动化程度高,可满足实际加工需求。

1 缠绕工艺及线性设计

1.1橡胶气囊模型分析

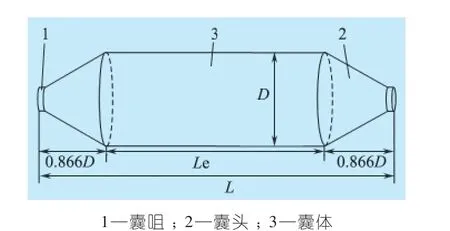

橡胶芯模采用断裂强度较大的多层锦纶浸胶帘子布作为骨架材料,其结构如图1所示。

图1 气囊模型示意图

1.2轨迹规划

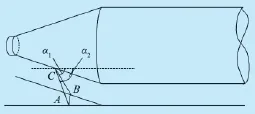

由气囊分解的三部分可知,圆柱段的囊体部分可采用等缠绕角的加工方式,两侧圆锥段(含囊咀停留部分)可采用变缠绕角的加工方式,由于气囊两侧有圆锥段结构,导致小车与芯模表面的距离无法在整个缠绕过程中保持不变,从而影响缠绕角度。所以在设计气囊缠绕工艺时,在两侧囊头段需考虑伸臂因子,通过伸臂调节芯模与小车的间距,使出纱点与落纱点的距离保持不变,从而提高缠绕精度,如图2所示,A点为无伸臂时的出纱点,B点为有伸臂时的出纱点,C点为落纱点,α2为无伸臂作用时落纱点C处缠绕角,α1为有伸臂作用时落纱点C处缠绕角。

图2 伸臂对缠绕角的影响

2 气囊缠绕机机械结构

2.1气囊缠绕机机械结构

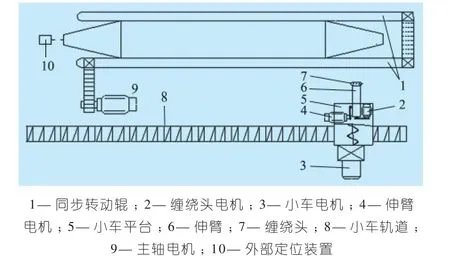

气囊缠绕机的机械结构的总体示意图如图3所示,气囊缠绕机的总体机械结构主要包括主轴、小车、伸臂和缠绕头这四个部分,系统的主轴部分由安川11 kW电机驱动,主轴沿气囊芯模的芯轴方向做匀速旋转;系统的小车部分由安川4.4 kW电机驱动,小车沿轨道,并按一定速度,在气囊芯模一侧做往复运动;系统的伸臂部分由安川1.8 kW电机驱动,伸臂部分安装在小车平台上,当小车做往复运动至气囊的两端的囊头段时,伸臂沿垂直小车轨道的方向做伸缩运动;系统的缠绕头部分由安川450 W电机驱动,缠绕头部分安装在伸臂机构上,当伸臂做伸缩运动的同时,缠绕头沿伸臂伸缩的方向做旋转运动。

3 缠绕实验

替换

3.1缠绕实验

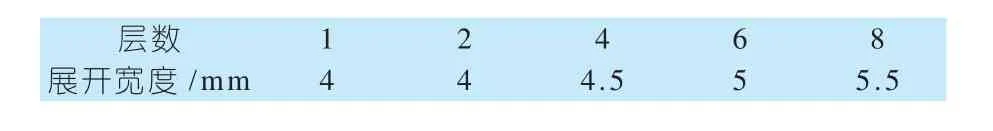

设计的控制系统通过缠绕实验验证系统的可行性。采用单根宽度为4 mm的纱线进行缠绕实验,测量不同层数时纱线在芯模表面铺开的宽度,以验证缠绕加工的重复定位精度,表1为各缠绕层时,同一位置纱线在芯模表面展开的宽度。经实验验证,橡胶气囊缠绕机可实现气囊的稳定(不滑纱)、高精度(重复定位精度)的缠绕。

图3 机械总体结构图

表1 各缠绕层展开宽度

4 结语

本文设计的橡胶气囊缠绕机首次将纤维缠绕理论与气囊成型技术结合,采用整体缠绕的方式完成自动加工,作为一种新型气囊加工成型设备,橡胶气囊缠绕机不仅具有较高的竞争力,还具有广大的发展前景。

[1] 冯文江,贾德民,郭宝春. 橡胶纳米复合材料的一些新进展[J]. 高分子通报,2014,15(1):51~52.

[2] 赵桂英,王忠光. 环氧树脂在橡胶中的应用概况[J]. 特种橡胶制品,2014,6(11):87~88.

[3] Wu Shourong. Orientation of Forestry Government Functions in Chinese Construction of Ecological Civilization[A].Proceedings of 2009 International Conference on Public Administration,2014(5).

Design of rubber bladder winding machine

TQ330.4

1009-797X(2015)12-0063-02

B DOI:10.13520/j.cnki.rpte.2015.12.013

田建德(1972-),男,高级工程师,主要从事化工机械设备复合材料设计研究工作。

2015-05-13