磨料水射流微槽加工的实验研究

2015-10-10程用泉郭春海张希平张文武茹浩磊

程用泉,郭春海,张希平,张文武,茹浩磊

(1.中国科学院材料与工程技术研究所,浙江 宁波 315000;2.中北大学机电工程学院,山西 太原 030000)

磨料水射流微槽加工的实验研究

程用泉2,郭春海1,张希平1,张文武1,茹浩磊1

(1.中国科学院材料与工程技术研究所,浙江 宁波 315000;2.中北大学机电工程学院,山西 太原 030000)

根据散热片加工要求和磨料水射流的加工特点,以10 mm厚的T2紫铜板为试验材料,研究了切割速度,重复割切次数对切割深度的影响关系,利用聚焦显微镜对切割深度和切割断面质量进行检测,并对试验结果进行了曲线拟合。试验结果表明,对于特定的材料,合理而有效的工艺参数可以实现不同的切割深度。而且,重复切割在增加切深的同时也有效的提高了切割断面的切割质量。根据试验数据和拟合模型,成功地在紫铜板上加工出8 mm深,槽壁粗糙度Ra<6.3μm的微槽。

水射流技术;磨料水射流;切割深度;微槽加工

现今,随着社会中电子产品的快速发展,散热器已经成为电子产品中不可或缺的配件了。现在市场上的散热器主要有铝挤压、切削、铝压铸、焊接等工艺加工而成。铝挤式散热片鳍片形状相对简单,无法获得很大的瘦长比。切削而成的散热器多数需要人工参与或自动化控制,成本较高。铝压铸而成的散热器表面流纹及氧化渣过多,会降低热传导效果,而且模具寿命较短,成本高。焊接而成的散热器焊接处存在介面阻抗,一旦结合度不高,严重影响散热片性能,而且控制焊接着率难度较高检验不易。另外,加工成本较高[1~2]。为适应散热器的发展要求,探寻一种新的散热片的加工工艺是很有必要的。

磨料水射流技术是一项新型的冷加工技术。随着水射流技术的发展,磨料水射流(AWJ)正在成为一种继激光束、电子束、等离子体束之后的新一代环保型高能束技工技术。它具有介质成本低、清洁、环境友好、对被加工材料无选择性、无热损伤等优点,尤其适用于高硬度、高脆性、难加工材料的切割加工,如不锈钢、陶瓷、玻璃等。该技术已经在机械制造业得到了广泛应用[3~6]。

目前,水射流广泛应用于切割、清洗、修边和打孔等方面,其中水射流技术在切割应用方面最为普遍。国内外对AWJ切割的研究主要集中在切割机理、规律和断面特征等方面。宋拥政等对磨料水射流切割机制进行了试验研究[7],认为AWJ 切刻过程主要是通过磨拉对材料的周期性切刻磨削和变形磨削完成;杨林等试验研究了磨料水射流切割断面形貌特征,通过对AWJ切割机理和切割过程的分析,认为是射流断面磨料动能的分布不均和射流的偏转滞后造成了AWJ切割断面斜条纹和曲线及尖角处的尖端, 可以通过喷头摆动进给和切割速度补偿两种控制设计方案来实现AWJ的高效切割[8]。国内外在微槽加工方面的研究才刚刚起步,主要是由于水射流自身的属性,极大地限制了磨料水射流的发展。磨料水射流具有水的柔性特征,很难对切割深度进行很精确地控制。D.S.Srinivasu等建立了基于人工神经网络的磨料水射流切割深度预测模型[9];雷玉勇等通过改进设备,改变磨料流量获得不同的切割深度,实现了微磨料水射流车削、磨削、铣削、雕刻等三维加工[6]。

本文在已有研究的基础之上,试验研究了磨料水射流中切割速度、重复切割次数对切割深度的影响规律,并进行了曲线拟合,同时分析了切割断面质量。在试验数据基础上,在100 mm×100 mm×10 mm的T2紫铜板上成功的加工出了Ra<6.3 μm,槽深8 mm的微槽。

1 实验系统

本试验研究中,在保证加工质量前提下,磨料水射流微槽加工工艺的技术难点主要是切割深度的控制。

从水射流现有的科学理论知识中可知,材料厚度一定时,切割速度越慢,切割断面质量越好,切割深度越大;水压力增大,水射流速度提高,动能增大,磨料所获得的动能也增大,射流的切割能力增强,靶件材料收到的冲击力也增大,切割深度增大[5~10]。在磨料水射流众多工艺参数中,切割速度是唯一一个与切割时间有关的参数,反映了水射流对靶件材料的冲击时间。为保证加工零件的精度和加工质量,需要对喷嘴在加工过程中进行准确的控制,同时,要根据切割材料的属性、材料厚度、切割图案的复杂程度和磨料水射流的工艺参数,对切割速度进行准确的控制[3]。在其它切割参数确定的情况下,切割速度的准确控制是问题的关键。

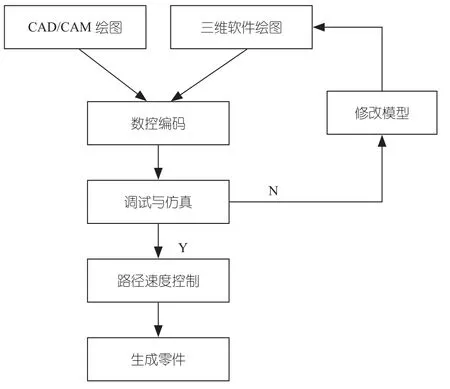

近十几年来,已经出现了许多专用的磨料水射流数控系统。通常是用户利用CAD/CAM软件和三维软件生成加工模型,输入零件模型生成数控代码,也可以人工编辑CNC代码程序,机床的数控系统根据导入的CNC代码控制喷嘴行刀路线,从而完成零件的加工。磨料水射流加工工艺流程如图1。

本试验中采用的试验设备是数控五轴联动水刀,该设备主要包括四个基本组成部分:切割平台机械部分,如自动供砂设备和切割平台等;高压发生器部分,如增压泵、蓄能器等;电气部分和软件部分。其中,电气部分主要包括对超高压发生器控制和切割平台数控两大部分。切割实验系统的主要技术参数如表1。

2 试验条件

在工程中,为了切割一定深度的切槽,有两种方法选用。一是以较慢的移动速度一次切割;一是以较快的速度重复切割多次完成。日本学者研究了除切割速度不同外,其他参数相同时,重复切割消耗的能量较少[11]。

本研究采用重复切割法进行试验,主要对切割速度、切割次数对切深的影响关系进行单因素试验。单因素中其他参数为定值,数值如表2。

图1 磨料水射流加工工艺流程图

表1 磨料水射流切割机床主要技术参数

表2 单因素试验的固定参数值

考虑到是散热器的加工工艺的试验研究,紫铜具有良好的导热和加工性能。选用100 mm×100 mm×10 mm的T2紫铜作为试验材料,其成分组成如表3所示。根据射流设备性能和安全要求,设备运行速度不宜高于3 000 mm/min,故切割速度V分别取3 000 mm/min,2 500 mm/min,2 000 mm/min,1 500 mm/min以及1 000 mm/min。重复切割次数N分别为1,2,3,4,5,6,7,8。在设计好所要进行的实验之后,然后在CAD环境下对图案进行描绘,最后借助CAM进行磨料水射流切割头走刀路径规划和数控编程,获得切割加工数控代码,机床按照指定的数控程序完成加工。

3 实验结果与讨论

表3 T2紫铜中元素组成及含量 %

图2 不同速度下重复切割不同次数切割断面

3.1 切割速度对切割深度的影响

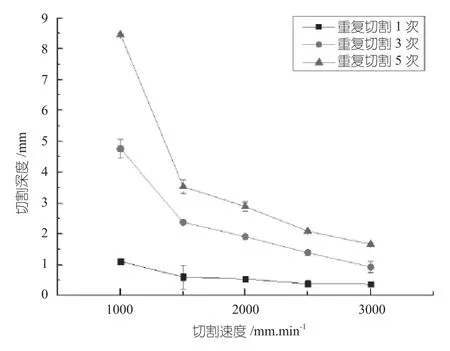

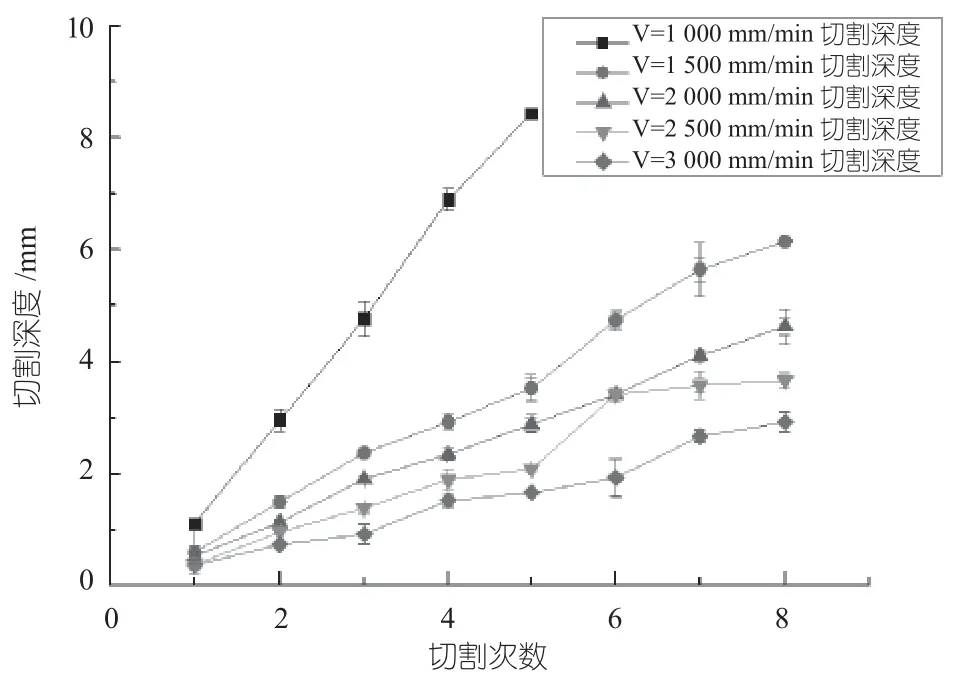

用共聚焦显微镜观察不同速度下重复切割不同次数切割端面如图2,并利用共聚焦显微镜对切割深度H进行测量,根据数据绘制切割深度与切割深度的曲线如图3。

图2(a)中可看出,在本试验中,当其他条件一定时,切割速度为1 000 mm/min,重复切割6次,10 mm厚的T2紫铜板被切穿。

由图3可知,切割深度随着进给速度的增大而减小。这是因为,当切割速度较小时,射流与工件的作用时间较长,磨料粒子在单位时间内对加工材料的打击次数多,工件收到的冲击力大,切割深度较深。当切割速度为3 000 mm/min时,重复切割一次仍能保持一定的切割深度,当切割速度进一步增大时,切割深度的减小趋于缓慢,最终切割深度固定在某一范围之内,这是由于磨料水射流对材料的初始破坏发生在极短的时间内。从图3 可知,对于紫铜材料,切割速度为1 000 mm/min,水压为320 MPa时,切割深度达1.22 mm。对于铝合金和铸铁等金属材料,相同的切割速度可以达到更大的切割深度。

从以上分析可知,可以通过某种数学模型来表示切割速度与切割深度的关系,即:采用某种特定型式的函数来表示试验所得的切割速度和切割深度之间存在的函数关系。在本试验中,当切割次数一定时,该拟合模型的表达式如下:

图3 切割速度对切割深度的影响

H=k1Vk2+k3

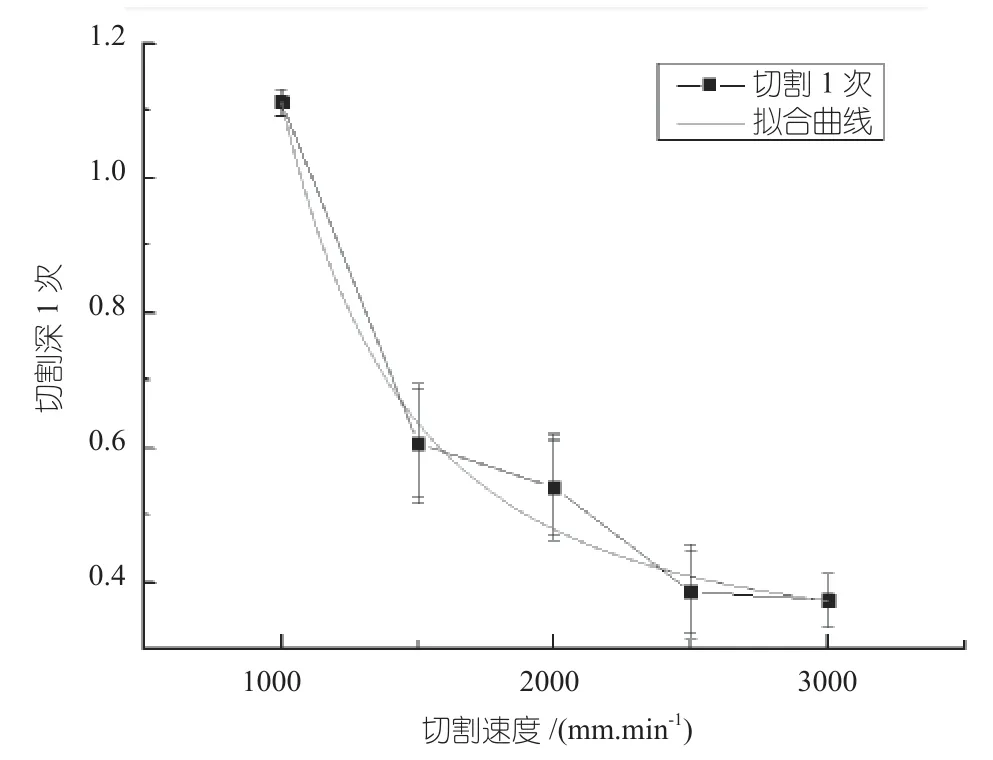

式中:H是切割深度;V是切割速度;k1,k2,k3是模型拟合参数。对于某组试验数据及选定的拟合模型,可以通过Origin软件进行曲线拟合,本拟合选取单次切割的试验数据进行曲线拟合,拟合曲线如图4,切割速度与切割深度的函数关系为:

图4 实验数据拟合曲线图

图5 切割次数对切割深度的影响

H=2.5197×106×V-2.16332+0.29635

由拟合曲线可知,由于试验数据较为离散,试验数据点全部参与拟合,其相关系数 ,拟合效果良好。表达式很好的表示出了其物理意义,很好的反映了切割速度对切割深度的影响趋势。由上拟合曲线函数可知,切割深度收敛于0.3 mm。

3.2 切割次数对切割深度的影响

根据试验测量数据,绘制切割次数与切割深度的曲线如图5。

从图5中很容易知道,切割速度提高,切割深度减小。当第一次切割之后,第二次沿原切缝切割时,切割深度增量减少。随着切割次数的增多,切深增量有明显减少的趋势。不难分析出,当重复切割次数足够时,再增加切割次数,切割深度基本保持不变。这是因为,随着切割的重复次数增加,实际靶距也跟着增大,进行切割的部分磨料粒子的能量也跟着下降。当实际靶距到达一定数值时,射流对工件基本没有切割作用。

图6 试验数据拟合曲线图

根据分析,当切割速度为一定时,考虑到试验数据的离散型较大且数据点不多,采用三次多项式对其曲线进行拟合,曲线拟合模型为:

H=a0+a1N+a2N2+a3N3

式中:H是切割深度;N是切割次数;a1,a2,a3,a4是模型拟合参数。对V=1 500 mm/min的实验数据进行曲线拟合,经过拟合之后,拟合函数表达式为:

H=0.00909×N3-0.12257×N2+1.22829×N-0.48783

拟合曲线如图6所示,该曲线拟合的相关系数 ,拟合效果很好,但是此曲线拟合模型缺乏通用性,当切割速度为1 500 mm/min时,可以很好的表征切割次数对切割深度的影响。

3.3 切割断面质量分析

当切割速度为1 000 mm/min,重复切割6次时,10 mm厚的紫铜板切穿。取切割5次时的切割断面图如图7(a)。在共聚焦显微镜放大倍数1 000的情况下,切割断面图如图7(b),切割断面轮廓图如图8。

从图7(a)可看出,切割速度为1 000 mm/min,重复切割5次时,断面处较为光滑,没有出现明显的波纹状条纹。当重复切割多次时,部分磨料粒子进行切割,大部分的磨料粒子进行抛光作用,从而使切割断面粗糙度良好。用共聚焦显微镜对切割断面粗糙度进行测量如图8。为尽量减小由于测量带来的误差,沿着断面射流方向依次取五个区域,每个区域测量三次,测得的粗糙度Ra=4.4 μm,切割质量完全满足加工要求。

图7 切割断面图

图8 切割断面扫描轮廓图

由图3可知,当切割速度为1 000 mm/min时,重复切割5次时切深约为8 mm,且切割断面满足要求。依据试验结果和拟合曲线方程预测结果,取以材料进行样件加工,加工条件为:切割速度1 000 mm/min,重复切割五次,靶距约为3 mm,水压力320 MPa,倾斜角度0°,磨料为80#的石榴石。根据射流直径,微槽间的距离为1.2 mm为宜。切割微槽效果如图9。

4 结语

本试验研究中采用重复切割技术,单因素试验法,以紫铜为试验材料,研究了切割速度对切割深度的影响,并且建立了切割速度,切割次数对切割深度的影响拟合曲线,为工艺参数的选择上提供了一定的依据。从加工质量上来看,切槽断面质量满足要求,但是加工工件的端面显示切槽的深度不一致。分析其原因可能是水射流自身的滞后属性造成的。试验结果表明,对于特定的材料,磨料水射流有效的工艺参数的控制能够实现不同的切割深度。另外还表明,应用磨料水射流进行微槽加工、铣削是完全可以实现的,但是在

图9 样品效果图

精度方面有待加强。本试验为散热器的磨料水射流加工工艺提供了试验依据。

[1] 袁东立. 一种制造串式散热器的新工艺[M]. 建筑科学,1995,(1):47~48.

[2] 乔云铭. 市场常用散热器的性能比较[M]. 建筑工程,2009,(18):276.

[3] 晓勇,雷玉勇,杨桂林. 磨料水射流微加工技术的研究[J].矿山机械,2006,34(7):81~83.

[4] 雷玉勇,蒋代君,刘克福等. 微磨料水射流三维加工的实验研究[J]. 西华大学学报(自然科学版),2010,29(2):7~10.

[5] 陈波. 超高压水切割机的现状与发展[J]. 新视点,2009,(6):66~68.

[6] 陈光明. 数控超高压水射流切割技术的特点及其应用[J].机床与液压,2007,35(8):64~68.

[7] 宋拥政,温效康,梁志强. 高压水磨料射流切割机制的实验研究[J]. 中国机械工程,1995,6(1):32~35.

[8] 杨林,张凤华,唐川林. 磨料水射流切割断面质量的研究[J].机械设计与研究,2003,19(5):54~56.

[9] Srinivasu D S,Axinte D A,Shipway P H.Influence of kinematic operating parameters on kerf geometry in abrasive water jet machining of silicon carbide ceramic s[J].International Journal of Machine Tools & Manufacture ,2009,49:1077~1088.

[10] 顾承珠,贺云花. 高压水射流切割技术和磨料水射流切割技术的机理分析与研究[J]. 煤矿机械,2004,(3):48~49.

[11] 沈忠厚.水射流理论与技术[M]. 东营:石油大学出版社,1998:345~346.

(P-03)

Experimental study of abrasive waterjet micro grooving

TG66

1009-797X(2015)22-0116-6

A DOI:10.13520/j.cnki.rpte.2015.22.045

程用泉(1989-),中北大学与中国科学院宁波材料技术与工程研究所联合培养硕士研究生,主要从事超高压磨料水射流工艺及其应用研究。

2015-09-02