利用共晶反应制备Mg基块体非晶复合材料

2015-10-10董伟惠希东

董伟,惠希东

(1.中国重型机械有限公司,北京 100036;2.北京科技大学新金属材料国家重点实验室,北京 100083)

利用共晶反应制备Mg基块体非晶复合材料

董伟1,惠希东2

(1.中国重型机械有限公司,北京 100036;2.北京科技大学新金属材料国家重点实验室,北京 100083)

块体金属玻璃具有高强度低弹性模量的特性,但是很差的塑性变形能力限制了其作为工程材料的应用。在过去的报道中[1],W.L.Johnson将韧性初生相引入了非晶基体,显著提高了块体非晶的塑性变形。在这里,我们通过在Mg基块体非晶基体上形成共晶相,从而提高其塑性。

共晶反应;复合材料

由于低密度和高强度,Mg基金属玻璃被视为非常有前途的材料。但是研究发现[2-8]与其他块体金属玻璃相比,Mg基块体非晶的脆性极高,高度集中的剪切带造成其灾难性的断裂失效,观察不到任何塑性。这种变形行为限制了Mg基块体玻璃在工程领域的应用。通常块体非晶合金的断裂失效是由于在加载过程中形成局部剪切带,非晶合金的塑性变形几乎完全集中在剪切带附近。添加第二相是一个增加块体金属玻璃韧性的有效方法。

第二相可以有效地阻挡剪切带的直接传导,并促进多重剪切带的形成。为了克服单相块体金属玻璃合金的缺点,Ma[9]等人制备了利于弥散分布的铁颗粒作为强化相的Mg65Cu7.5Ni7.5Zn5Ag5Y10块体金属玻璃复合材料。最近,Xu[10]等人制备了TiB2颗粒强化Mg65Cu7.5Ni7.5Zn5Ag5Y10块体非晶复合材料。尽管以上Mg基块体非晶复合材料的塑性提高非常罕见,但是这样的强化相也带来了诸如密度增加,腐蚀问题和与基体的沁润性等限制。

本实验制备了一种新颖的原位析出Mg基块体非晶复合材料Mg78Cu11Zn5Y6,其强化相为共晶反应L-α-Mg+Mg2Cu+(Mg(Cu,Y)2+MgZn2)的产物,与过去其他报道[1,9,10]的块体非晶复合材料的形成机制完全不同。

1 实验

选择具有高非晶形成能力、低密度和低成本优势的四相Mg-Cu-Zn-Y合金。用于制备Mg77Cu12Zn5Y6合金的原材料为高纯度Mg(99.99 %),Cu (99.9 %),Zn (99.9 %)和Y (99.9 %)。在氩气环境下,母合金在石英管中利用高频感应熔化并喷射注入水冷铜模中,制备出直径3 mm,长度70 mm的样品。

检测设备为PHILIPS APD-10 衍射仪检测(Cu-Kα),NETZSCH DSC 204 差分扫描热量计(加热速度为20 K/min),带能谱X射线分析(EDX)的LEO1450扫描电镜(SEM)和QWIN图像分析系统。

图1

2 结果和讨论

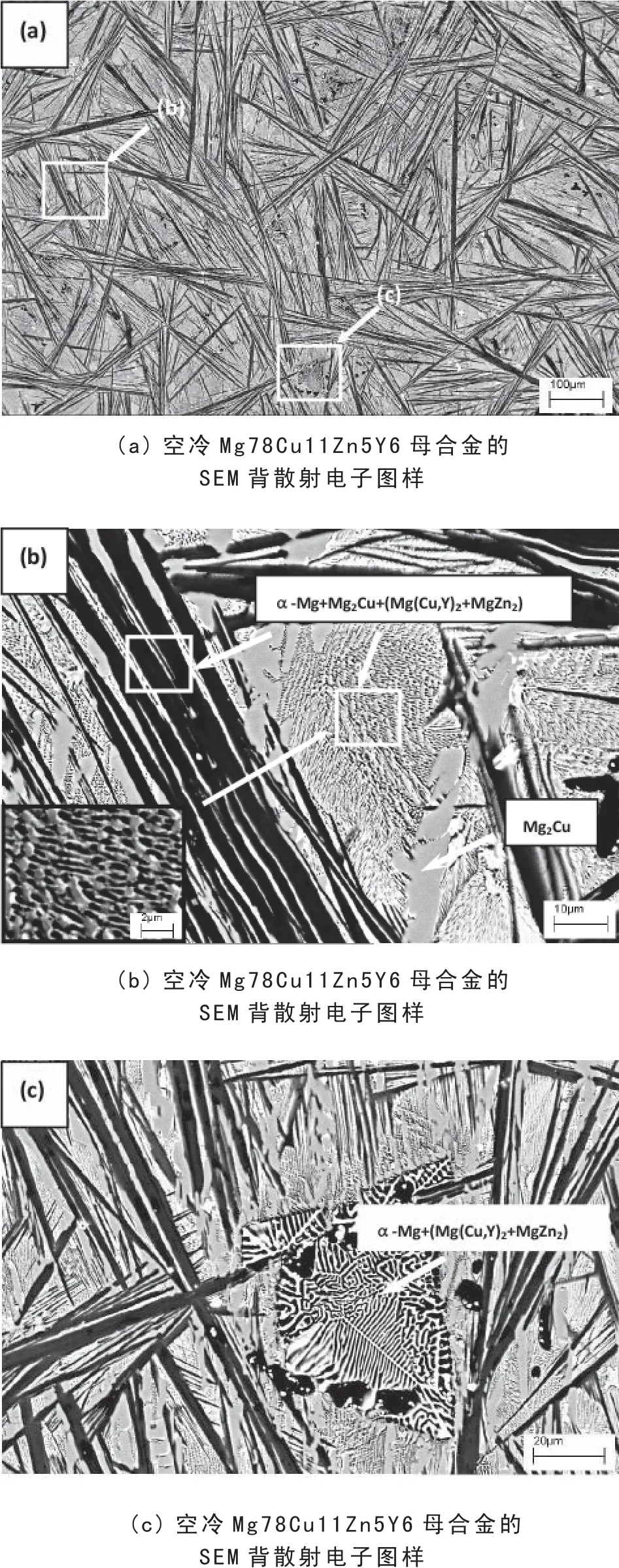

图1(a)、图1(b)和图1(c)为空冷Mg78Cu11Zn5Y6母合金的SEM背散射电子图样,在其中呈现出大量的共晶组织。图1 (a) 空冷MgCuZnY 母合金的SEM背散射电子图样,(b)和 (c)为该图样的局部放大。

图2 Mg—Cu—Zn三元相图在富Mg角区域的液相投影

图3 母合金XRD衍射花样

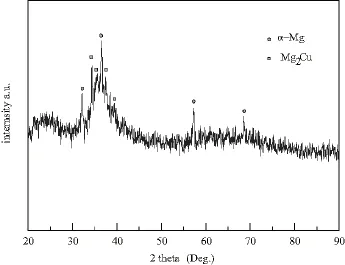

图2为Mg-Cu-Zn 三元相图在富Mg角区域的液相投影。通过 XRD 和EDX分析(表1和图3),母合金的显微组织由α-Mg + Mg2Cu+(Mg(Cu,Y)2+MgZn2) 共晶相(E2),Mg2Cu和少量的α-Mg +(Mg(Cu,Y)2+MgZn2)共晶相(e1)组成,分别显示在图1(b)和图1(c)中。 三元共晶相(E2)为典型的层状结构,其中α-Mg相为薄片状。需要指出的是有些三元共晶相要比附近的三元共晶相细小(图1(b)插图),表明这些细小结构的三元共晶相形成于较低的温度。据我们所知,三元相图中的三元共晶点在添加第四元素后将转变为三元共晶区,且在低温区形成的三元共晶相比较细小。因而,在母合金中三元共晶相的尺寸不均匀。二元共晶相为(e1)为鱼骨状。

表1 空冷母合金EDX分析

图4 3 mm直径MgCuZnY块体非晶复合材料试样SEM背散射电子图样

图4为通过快冷铜模冷却制备的直径为3 mm的Mg78Cu11Zn5Y6块体非晶复合材料试样的SEM背散射电子图样。试样的横截面组织为非晶基体上均匀分布着薄片状析出相。该薄片析出相宽度和厚度分别约为10 μm和1 μm。通过图像分析,析出相的体积分数为48 %。

图5为该试样横截面的 XRD衍射花样,为晶体衍射峰与非晶漫散峰的叠加。衍射峰分别为2Θ = 32.18°,34.48°,36.64°,47.89°,57.36°,68.68 °和70.00°,表明为hcp结构的Mg基固溶体相。另外,衍射峰分别为2Θ = 35.35 °,37.24 ° ,39.49 °,表明为Mg2Cu。因此复合材料组织结构由薄片状α-Mg,非晶基体和少量的Mg2Cu 颗粒组成。

图6为块体非晶复合材料在20 k/min加热速度下的DSC曲线。DSC 曲线上出现了3个与非晶结果晶化过程相关的放热峰。试样的玻璃转变温度Tg,第一个放热反应温度Tx1及过冷液相范围ΔT (ΔT =Tx-Tg) 分别为405 K,444 K和39 K。在熔化阶段,试样表现出2个叠加的吸热峰,其起始和结束温度分别为 705.8 K和738 K。熔化温度范围为32.2 k。

根据Mg-Cu-Zn三元相图,共晶相e1和E2的熔化温度分别为708 K和705 K,非常接近复合材料的熔化起始温度。考虑到图1(a)所示的母合金组织结构,我们可以知道该样品成分非常接近于共晶成分E2,且所添加的元素Y并未显著改变合金的熔点。为了揭示Mg77Cu12Zn5Y6块体非晶复合材料组织结构的发展过程,我们研究了单面冷却试样,该试样是通过将金属熔体喷射到水冷铜板上制备而成,试样厚度为4 mm。其冷却速度介于母合金和块体非晶复合材料之间。其SEM背散射电子图样如图7所示。除了薄片α-Mg相仍保持共晶外形外,典型的层状共晶结构已几乎消失。表明具有层状结构共晶相E2的形成严重受冷却速度的影响。

图5 3 mm直径MgCuZnY块体非晶复合材料试样XRD衍射花样

图6 Mg78Cu11Zn5Y6复合材料样品DSC扫描,加热速率为20 K/min,插图为熔化阶段

通常,在Mg 及M (M = Zn, Cu, Y)所组成的二元和三元共晶系中,共晶相一般由基本元素相和金属间化合物组成。因此,这些共晶系中的伪共晶区应不对称,并偏向于金属间化合物一侧。据我们已知,偏向不对称伪共晶区一侧的相的结晶和生长将会在高冷却速度下受到抑制。在本工作中,随着冷却速度的提高,Mg78Cu11Zn5Y6合金组织结构的变化如下过程:空冷母合金主要为共晶相E2;除了一些平行的α-Mg薄片外,单冷母合金几乎失去了层状共晶组织结构;块体非晶复合材料的组织结构为在非晶基体上有α-Mg薄片和少量的Mg2Cu颗粒。Mg2Cu和(MgCu2+MgZn2) 在高冷却速度下受到抑制。因此,我们可以认为当Mg78Cu11Zn5Y6合金熔体注入水冷铜模时, α-Mg薄片首先通过共晶反应析出,但是Mg2Cu和(Mg(Cu,Y)2+MgZn2)的析出受到抑制,只发现少量的Mg2Cu颗粒,然后剩余的液相最终形成非晶态。与在ZrTiCuNiBeNb块体非晶复合材料1中形成的韧性树枝状相不同(在冷却过程中高熔点ZrTiNb固溶体从液相中结晶析出),α-Mg薄片是共晶反应L-α-Mg+Mg2Cu+(Mg(Cu,Y)2+MgZn2)的 产 物。这种利用共晶反应合成块体非晶复合材料的方法以前从未报道过。本工作开发出一种制备块体非晶复合材料的新思路。

图7 MgCuZnY合金单冷试样SEM背散射电子图样

3 总结

通过选择Mg78Cu11Zn5Y6合金,我们获得了组织结构为体积分数为48% α-Mg 薄片的块体非晶复合材料。与在ZrTiCuNiBeNb块体非晶复合材料中形成的韧性树枝状相不同(在冷却过程中高熔点ZrTiNb固溶体从液相中结晶析出),α-Mg薄片是共晶反应L-α-Mg+Mg2Cu+(Mg(Cu,Y)2+MgZn2)的 产 物。这种利用共晶反应合成块体非晶复合材料的方法以前从未报道过。

[1] Szuecs F, Kim CP, Johnson WL. Acta Mater. 2001,49:1507~1513.

[2] S u n g G y o o K i m, A k i h i s a I n o u e,a n d Ts u y o s h i Masumoto. Mater. Trans. JIM 31, 929(1990).

[3] A. I n o u e,A.K a t o,T. Z h a n g,S. G. K i m,a n d T. Masumoto. Mater. Trans. JIM 32,609(1991).

[4] A. I n o u e,T. N a k a m u r a,N. N i s h i y a m a,a n d T. Masumoto. Mater. Trans. JIM 33, 937(1992).

[5] M. Ohnuma1,N. H. Pryds1,S. Linderoth1,M. Eldrup1,A. S. Pedersen,J. S. Pedersen. Scripta Mater. 41(8), 889 (1999).

[6] E. S. Park,H. G. Kang,W. T. Kim,and D. H. Kim. J. Non-Cryst. Solids 279,154(2001).

[7] H. Men,Z. Q. Hu,and J. Xu. Scripta Mater. 46,699 (2002).

[8] K. Amiya and A. Inoue. Mater. Trans. JIM 42,543 (2001).

[9] H. Ma,J. Xu. Appl. Phys. Lett. 83,2793(2003).

[10] Yi n g-K u n X u,H a n M a,J i a n X u,E n M a. A c t a Materialia 53, 1857(2005).

(P-03)

Preparation of Mg-based bulk amorphous composites by eutectic reaction

TG139.8

1009-797X(2015)22-0107-04

A DOI:10.13520/j.cnki.rpte.2015.22.041

董伟,1995年毕业于武汉科技大学,2006年于北京科技大学获得材料学博士学位。2006年至今于中国重型机械有限公司从事工程项目总承包相关工作。

2015-09-23

作者在此感谢中国国家自然基金会和973项目的资助,以及北京科技大学新金属材料国家重点实验室对本工作的鼎立支持和帮助。