客车座椅安全带锁舌体冲压模具设计与制造

2015-10-10武海云

武海云

(宁波市北仑海伯精密机械制造有限公司,浙江 宁波 315800)

客车座椅安全带锁舌体冲压模具设计与制造

武海云

(宁波市北仑海伯精密机械制造有限公司,浙江 宁波 315800)

安全带在人们驾驶汽车中,起着保护人们,减少受伤。而锁舌体在安全带中起着锁住安全带,安全带从而固定住人。锁舌体的抗拉强度越大,那么就可以越好的保护人们。本文的设计是锁舌体的模具,采用级进模具,具有效率高,操作简单,实现自动化的特点。本次设计中主要有凸凹模具的尺寸计算,冲裁力的计算,定位装置,冲压设备选择,模具结构形式等等。

客车;安全带;锁舌体;冲压

冲压由于是靠模具来进行的,所以冲压件质量稳定,互换性好。多工位级进模是一种高精度、高效率、长寿命的模具,是技术密集型模具的重要代表,是冲模发展方向之一。冲压时,将带料或条料由模具入口端送进后,在严格控制步距精度的条件下,按照成形工艺安排的顺序,通过各工位的连续冲压,在最后工位经冲裁或切断后,便可冲制出符合产品要求的冲压件。为保证多工位级进模的正常工作,模具必须具有高精度的导向和准确的定距系统,配备有自动送料、自动出件、安全检测等装置。所以多工位级进模与普通冲模相比要复杂,具有如下特点:

(1)在一副模具中,可以完成包括冲裁,弯曲,拉深和成形等多道冲压工序。

(2)不存在复合模的“最小壁厚”问题,设计时还可根据模具强度和模具的装配需要留出空工位,从而保证模具的强度和装配空间。

(3)多工位级进模通常具有高精度的内、外导向和准确的定距系统,以保证产品零件的加工精度和模具寿命。

(4)多工位级进模常采用高速冲床生产冲压件,模具采用了自动送料、自动出件、安全检测等自动化装置,操作安全,具有较高的生产效率。

(5)多工位级进模结构复杂,镶块较多,模具制造精度要求高,模具零件具有互换性。

(6)多工位级进模主要用于冲制厚度较薄、产量大,形状复杂、精度要求较高的中、小型零件,精度可达 IT10 级。

1 冲压工艺和模具设计

本次客车座椅安全带锁舌体冲压模具设计与制造,结合实际,零件结构,采用多工位级进模进行生产,成本降低,效率提升。需要解决级进模的排样设计,提高材料利用率,并研究如何提高生产效率,降低模具生产成本。提高生产的零件的硬度和精准度。

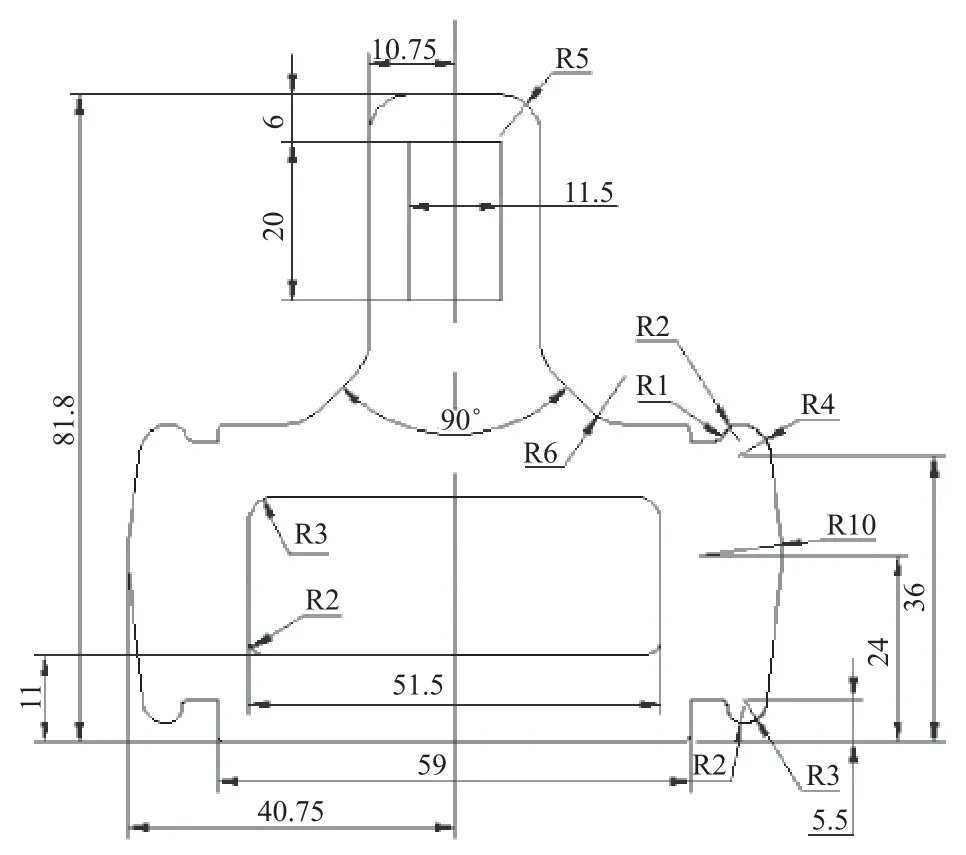

根据零件的材料、厚度、形状及尺寸(图1),在冲压工艺设计和模具设计时,应特别注意以下几点:

(1) 在设计时,毛坯尺寸要计算准确;

(2) 冲裁间隙、弯曲凸凹模间隙应符合零件要求;

(3) 各工序凸凹模动作行程的确定应保证各工序工作稳妥,连贯。

图1 模具毛坯尺寸

完成此工件需要冲孔落料两道工序,其加工工艺方案有下面3种。

第一种方案:先冲孔,后落料,采用单工序模进行生产;

第二种方案:落料——冲孔复合冲压,采用复合模进行生产;

第三种方案:冲孔——落料连续冲裁,采用级进模进行生产。

三种模具方案特点对比分析,如表1。

方案一模具结构简单,但需要两幅模具,成本高且效率低,很难满足大批量生产。

表1 模具方案特点对比

方案二只需要一个复合模具,制造进度和效率高,难满足要求,且工件壁厚大于凸凹模具允许的最小壁厚强度不够,但是制造凸凹模具难度大,成本高。

方案三只需要一个模具,效率高,精度比方案二稍低,但能满足零件的制作要求,模具的制造成本比冲孔落料复合模具低。

综合以上,选择第三种方案,用级进模具冲裁零件。又因为零件的特殊形状,采取双模级进模具冲压。

2 排样方案的确定

排样是指冲裁零件在条料布置的方法。合理有效的排样有利于保证在最低耗料和高生产率的条件下,同事要考虑方便生产操作、冲模结构简单,寿命长以及车间生产条件和原材料供应等情况,从而来选择较为合理的排样方案(图2)。

根据材料的合理利用情况。条料排样方法可以为以下三种:

(1)有废料排样:冲件与冲件之间、冲件与条料之间都存在搭边废料,冲件尺寸完全由冲模来保证,因此精度高,模具寿命也高,但材料利用率低。

(2)少废料排样:只在冲件与冲件质检或冲件与条料之间留有搭边值,因受剪裁条料质量和定位误差的影响,其冲件质量稍差,同事边缘毛刺被凹模带入间隙也影响模具寿命,但材料利用率高,冲模结构简单。

(3)无废料排样:冲件与冲件之间无搭边,沿直线或曲线切断条料而获得冲件,冲件的质量较差,模具寿命较短,但材料利用率高。

综合上面所述,考虑模具寿命和冲裁件的质量,选择有废料排样,又考虑到排废料的方便选择直排最好。

3 搭边的选取

排样时,工件及工件与条料侧边之间的余料叫做搭边,搭边的作用是补偿定位误差和保持条料有一定的刚度,以保证冲压件质量和送料方便。搭边不可过大也不可过小,搭边的大小与很多因素有关,比如材料的力学性能,材料的厚度,工件的形状与尺寸及送料方式。

根据零件形状,查《冲压模具设计和加工计算速查手册》表1查的工件到条料边的距离取2.5 mm。

4 送料步距

送料步距指两次冲裁间板料在送料方向移动的距离用S标示,因为选择双模具冲压。

S=a+81.5+40.75+10.75+6=145

因为才去双模冲压,考虑到凸模的台肩的宽度,这里料距a取6 mm.冲孔与落料工序间隔6 mm。其中a为两个落料模之间距离,6 mm为两个落料凸模之间的距离。

5 条料宽度及板料间距计算

条料是有板料剪裁而得的,为了保证送料顺利进行,规定其上偏差为零,下偏差为负-△。

B-△=(D+2a+C)0-△

其中D为冲裁件宽度方向的最大尺寸;C为导料板与最宽条料之间的间隙查《冲压模具设计和加工计算速查手册》表1-4取C=0.5

B=81.5+2×2.5+0.5=87 mm

图2 排样图

6 模具类型的选择

由冲裁工艺性分析得知选用级进模,级进模又可分为用导正销定位的级进模和侧刃定距的级进模。它们各自有各自的特点。

导正销定位的级进模是靠固定档料销和装在凸模上的导正销进行定位。适合用于较厚的板料,冲件上有孔,精度低于IT12级的冲件冲裁。

侧刃定距的级进模用侧刃代替挡料销和导正销,这种模具适用于冲压零件小儿复杂,需要保护凸模的场合。相比而言,侧刃定距模加工的零件精度叫导正销定位的模具高,但是侧刃定距级进模比较复杂,成本较高。

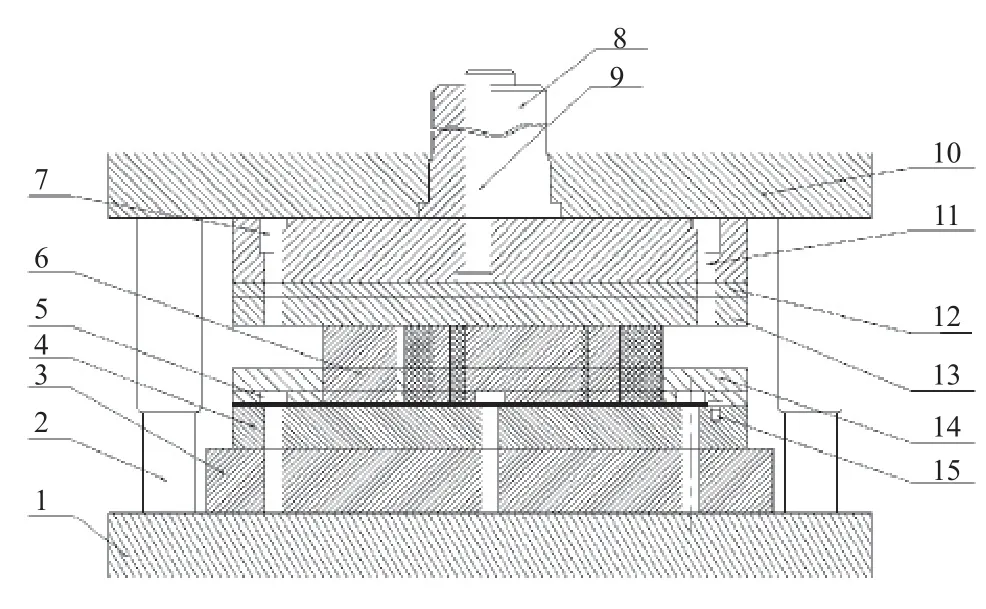

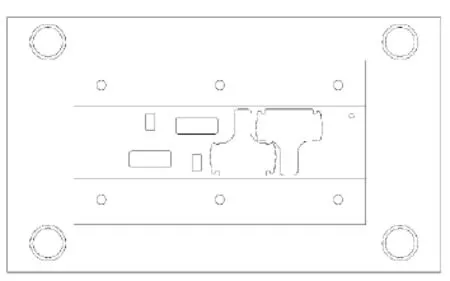

综合比较,选用用导正销定位级进模,模具结构图如图3、图4。

图3 总装图主视

图4 总装图俯视图

[1] 张荣清.模具设计与制造.北京:高等教育出版社,2003.8.

[2] 成虹.冲压工艺与模具设计.北京:高等教育出版社,2002.7.

[3] 王孝培 .冲压手册(第二版).北京:机械工业出版社,2002.6.

[4] 王树勋,吴裕农,朱亚林,等 .典型模具结构图册 .广州:华南理工大学出版社,2005.4.

[5] 刘华刚.冲压模具设计与制造北京:化学工业出版社,2006.1.

[6] 柳晖,孙昌佑.互换性与技术测量基础.上海:华东理工大学出版社,2006. 1.

[7] 汽车国家标准GB/T 1804-2000.

[8] 薛啓翔.冲压模具设计和加工计算速查手册.化学工业出版社,2007.10.

(P-03)

Design and manufacturing of tongue stamping dies for passenger car seat belt lock

O646.54;TB332

1009-797X(2015)22-0102-03

A DOI:10.13520/j.cnki.rpte.2015.22.039

武海云(1967-), 女,大专,本科在读,职称:工程师,研究方向为船泊、汽车机械开发研究,及相关行业标准的研发制订。

2015-09-24