基于Moldflow的注塑件填充分析与浇注系统优化设计

2015-10-10邓宇锋

邓宇锋

(江苏信息职业技术学院,江苏 无锡 214153)

基于Moldflow的注塑件填充分析与浇注系统优化设计

邓宇锋

(江苏信息职业技术学院,江苏 无锡 214153)

针对注塑模具中合理的浇口位置在塑料制品设计中的重要性,运用Moldflow软件对汽车电气支架的浇口位置进行了优化分析,并对两种不同进浇系统进行比较分析,结果表明,将熔体填充仿真分析与注塑件进浇系统优化设计紧密结合,能有效避免可能出现的注塑成型问题,可以缩短模具研发周期,提高制件成型的效率和质量。

Moldflow软件;浇口位置;浇注系统;优化分析

随着塑料工业的发展,愈来愈多的塑料替代金属应用于工程实际中。高质量塑料产品取决于注塑件设计、模具设计和注塑成型三个阶段技术的共同完善[1]。长期以来,由于注塑模具的研发常常与注塑件的设计结合不紧密,导致产品的设计缺陷直至模具制造阶段才被发现,造成模具设计和制造困难,成为注塑模具设计周期长、研发成本高、难以得到高水平模具和制件的重要原因。随着注塑模具CAD/CAE技术的发展和应用,在模具设计中应用CAE软件对模具设计进行模拟和分析,代替实际的试模,预计设计中可能出现的缺陷并进行修改,可以提高一次试模的成功率,从而可以降低制造成本、缩短开发周期[ 2 -3]。

本文使用Moldflow对汽车电气支架注塑成型过程进行分析与仿真,据此发现并解决注塑件浇注系统设计不足所导致的注塑成型问题,从注塑件浇注系统改进和注塑模具设计两个方面综合优化,为注塑件成型质量和模具设计的合理性提供保障。

1 注塑成型相关理论

汽车电气支架注塑成型过程非常复杂,伴随流动、传热和相变等物理过程,描述这复杂过程需要连续介质力学理论。由于汽车电气支架是厚度尺寸小于其他尺寸的薄壁试件,可采用非稳态、非等温条件下的Hele-Shaw流动模型,获得描述该过程的连续方程、动量方程和能量方程[4]。

连续方程:

动量方程:

能量方程:

式中:p为初动量;x,y,z为位置坐标;u,v,w为速度分量;为剪切黏度;为密度;Cp为比热容;T为温度;k为热导率;为剪切速率。

2 仿真分析

2.1 制件模型的建立

汽车电气支架三维模型转化为STL文件格式,并导入Moldflow软件进行注塑成型分析。由于塑件平均厚度较薄,分析中采用了广泛采用的表面网格类型,如图1所示。

图1 有限元模型

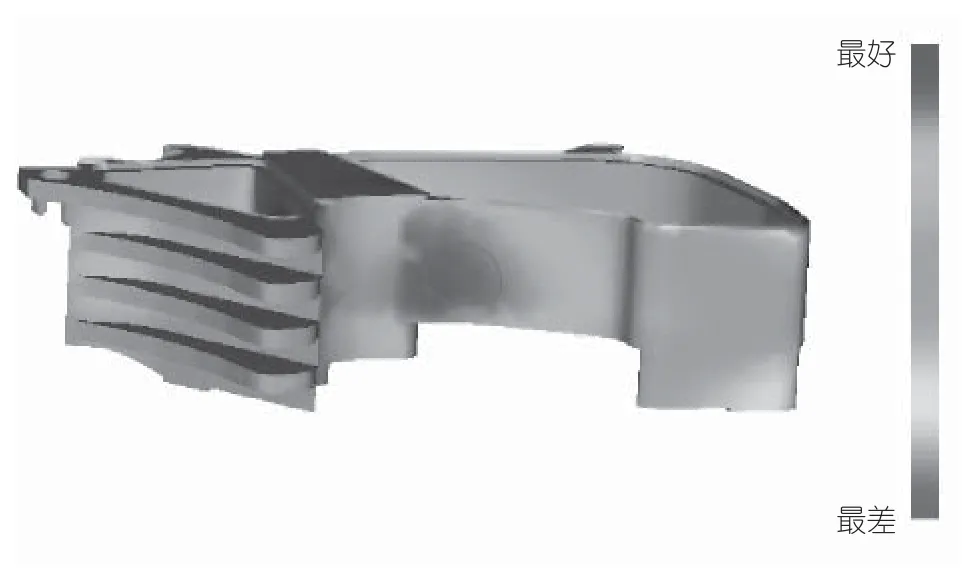

2.2 最佳浇口位置分析

注塑模模具设计中,浇口位置是关键的一个设计变量。制件的质量好坏很大程度上取决于浇口位置[5]。浇口位置不正确将会导致过压、高剪切率、很差的熔接线性质和翘曲等一系列缺陷。

使用Moldflow软件进行浇口位置预分析,首先将汽车电气支架导入Moldflow软件;划分网格,网格边长度为3 mm,最大纵横比值不大于6,匹配率大于90%,注塑件的材料选用聚丙烯(PP),设定模具表面温度为40 ℃,熔体温度为290 ℃,最大注塑压力为180 MPa等参数。运行Moldflow进行分析,得到预测的最佳浇口位置如图2所示。

3 浇注系统优化和仿真分析

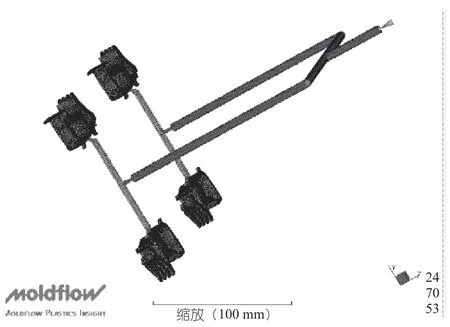

3.1 系统的优化

根据L.W.Seow和Y.C.Lam的流动优化理论[6],填充状态不仅和黏度等材料特性有关,同时受型腔的几何形状影响。通过适当的优化浇注系统方案,可获得较优的流动模型。为此,本文通过改进注塑件的浇注系统来改善填充状态,以解决填充不平衡引起的注塑件的注塑变形大等问题。图3为新的浇注系统。

图2 最佳浇口位置

图3 新的浇注系统

3.2 仿真分析

(1)填充分析。填充时间的长短会影响塑料充满时的速度。充模时间短,流速快,塑件表层高度取向,而内部由于温度的下降比正常充模时慢,因此解取向能力提高,比表层低;充模时间长,流速慢,熔体较多的热量被模具带走,大分子松弛时间缩短,解取向能力下降,内部取向程度较充模时间短的情况下有所提高。

图4是两种方案填充时间的分析图,从图中可以看出,两种方案填充均匀,图4(a)是原方案的填充时间,为1.139 s,图4(b)是新方案的填充时间,为0.847 s,小于原方案的填充时间,说明在浇注系统优化后,填充时间缩短,熔料更容易从浇注系统进入到型腔中。

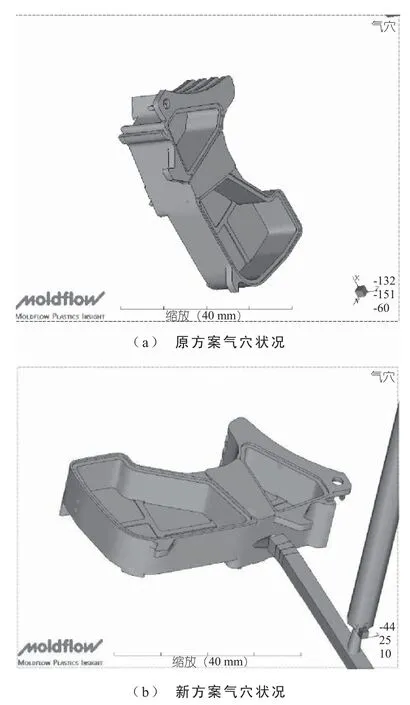

图4 填充时间

(2)气穴分析。气穴是由于熔体前沿汇聚, 最终在制品内部或者模腔表层产生的气泡。气穴的存在对塑件的强度和外观质量都有较大的影响。如图5(b)所示,图中粉红色部位为新方案气穴位置,图5(a)则是原方案的气穴位置。气穴数量上,新方案比原方案有了不少的减少。

4 结论

针对汽车电气支架这一塑件,利用最佳浇口位置的分析结果,给出了初步设计方案及相应的成型模拟过程,经过对浇口位置的合理分析和浇注系统方案的改进后,充填时间缩短了,气穴问题得到很好的改善,所得的塑件质量较优,从而使实际生产中减少了试模次数,提高了试模成功效率和塑件的成型质量,降低了生产成本,具有较好的借鉴价值。

图5 气穴状况

[1] 杨占尧. Pro/ENGINEERWildfire2.0产品造型与模具设计方案精解[M]. 北京:高等教育出版社,2005.

[2] 周大路,何柏林,李树桢. 基于Moldflow的注射器翘曲分析[J]. 塑料,2007,36(2):95~98.

[3] 刘赣华,陈乐芙. Moldflow在无绳电话电池盖注塑成型中的应用[J]. 塑料,2009,38(3):98~100.

[4] 刘细芬,黄家广. 基于Moldflow软件的注塑制件浇口优化设计[J]. 塑料工业,2007,35(12):36~38.

[5] 贺华波,李红林,邓益民. Moldflow在电话听筒上盖零件注塑成型中的应用[J]. 轻工机械,2006,24(2):38~40.

[6] Seow L W, Lam Y C. Optimizing flow in plastic injection molding [J]. Journal of Materials Processing Technology,1997,72( 3):333-341.

(P-05)

Injection parts fi lling analysis and casting system optimization design based on Moldfl ow

TQ320

1009-797X(2015)23-0146-03

B DOI:10.13520/j.cnki.rpte.2015.23.059

邓宇锋,(1981-),男,讲师,在读博士生,研究方向为CAD/CAM/CAE、机械制造技术。

2015-10-15