便携式三维测量仪在模具修复中的应用

2015-10-10肖爱琴

肖爱琴

(无锡翰威机械设备有限公司,江苏 无锡 214000)

便携式三维测量仪在模具修复中的应用

肖爱琴

(无锡翰威机械设备有限公司,江苏 无锡 214000)

随着市场竞争的加剧,公司的内外贸产品不断增加,产品周期在不断缩短,产品交付尺寸要求在不断提高,很多外贸锻件叶片型面要求只有±1.0 mm的公差范围,对锻造设备精度和模具精度都提出了苛刻的要求。提高叶片锻模型面制造和修复质量,改进叶片锻模检测手段,提高检验精度和准确性都已迫在眉睫。

模具修复;便携式三维测量仪;效率提高

作为与汽轮机叶片相对应的叶片锻模,公司锻件开发部每年都新设计各类型叶片模具300副以上。对叶片尺寸的公差控制和加工的稳定性都有了更高的要求,特别是一些外贸成品叶片,关键尺寸要求都非常高,公差范围都只有±0.05 mm。要制造出合格的叶片,前提必须要有合格的毛坯,要锻造出合格的毛坯最先需要保证的就是合格优质的锻模。汽轮机用叶片锻件都是通过棒料入镦头模制坯,制坯后坯料天然气转炉加热,经螺旋压力机高温模锻切边而成。

1 模具的制造

公司的模具制造,在未采用数控机床以前是通过钳工按模具图纸划线,卧式镗床粗加工,模具热处理,电火花加工到位的步骤实现的。这种方式加工模具出产效率低,加工精度不稳定,环境污染严重。一付模具的平均制造周期在半个月以上。2005年以后,随着数控机床的发展普及,模具加工逐步实现了数控化生产。数控加工的优点是效率高,加工精度控制好,人员精简。模具的制造周期在一周左右,比原来大大缩短。

2 模具需要修模的原因

长时间的高温高压大批量锻造,对模具的使用寿命是一个极大的挑战。每次的下场模具都会出现局部的型腔变形,这些都是目前在锻造过程中无法避免的。为了保证再次上场时模具质量,每批叶片锻造完成后模具必须下场进行复测修复。

3 模具修复手段

3.1 传统型修复

(1)2005年以前的模具修复是通过钳工按模具图纸划出各个档位线——对应档位按锻模样板检测透光——钳工对透光超差处烧焊——钳工按锻模样板修模烧焊部位——检验模具透光合格——模具抛光。通过这六个步骤完成对一付模具修复工作。

(2)划线修模的优点:第一,适应性广,对工作场地要求低,没有对周围环境的要求,只要具备简单的工作平台和气动工具就可操作。第二,操作简单,工艺方法成熟,人员经过简单培训就可操作。

(3)存在的缺陷:第一,这种方法是公司对模具修复的传统方式,缺陷是生产工序较多,对钳工技术要求高,劳动强度大,型腔检测精度存在偏差,局部转接R样板无法检测到,存在检测“盲区”。第二,修模可能会因人员操作手法的不同存在细微差别,进而影响到模具型腔尺寸精度。第三,模具修复后的最终检验也会因检验员经验不同,角度不同,判断不一致而得出不同的判断标准。

3.2 便携式三维测量仪引入

为了提高汽轮机叶片锻模的检测精度,公司尝试引进了便携式三维测量仪。它的特点是携带方便,检测效率高,覆盖全面,检测无死角,检测环境要求低,适应性广。通过它输出的检测报告,用不同颜色对模具表面超差尺寸加以区分,可以直观的表示出需要修模的位置,方便了钳工的修模。它的检测精度可以达到0.016 mm,而公司对普通锻模的加工精度要求为±0.2 mm, 完全能够达到要求。

3.3 三维辅助修模

(1)随着便携式三维测量仪的投入使用,车间考虑逐步扩大它的使用范围,从只专门检测新制模具扩大使用在老模具的修复上面,进而来缩短车间模具修复时间,充分发挥先进设备优势。我们将锻造车间锻造完成的下场模具在进行表面清理后,确认外形尺寸和硬度合格后,直接利用原模具造型对模具进行三维扫描,按照扫描结果指导现场烧焊,对超差部位进行补焊,合格部位保持原样不动。模具补焊完成后,车间按造型编制修模程序,利用数控机床对补焊部位局部小范围进行数控加工,将模具整体修复合格。数控机床加工完成后,钳工对模具进行简单钳修后再次进行三维扫描,型面符合要求后模具抛光,交付锻造车间继续使用。

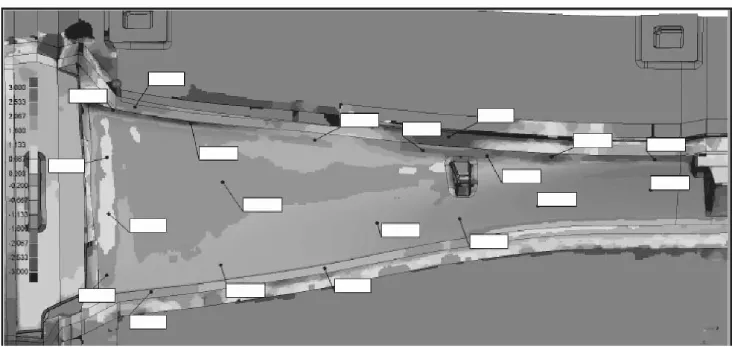

(2)三维辅助修模优点:首先,采用三维测量仪扫描修复模具,省去了锻模样板制造,模具表面划线,样板复测三道工序,节约了模具烧焊修复前的时间。其次,每年公司共减少锻模样板制造300套以上,在不影响模具修复质量的前提下,每年节约工装费用30万元。第三,模具检测状态直观,在较短时间内通过红外扫描就可以获得模具表面状态,修模部位一目了然(图1)。第四,随着便携式三维测量仪的投入使用,模具车间的模具检测效率大大提高,平均2 h可以检测完一付锻模,一天能够检测4付模具,这和以前用卡板检测是不能相提并论的。平均模具检测效率提高50%以上。

(3)三维辅助修模劣势:第一,设备价格成本较高,一台便携式三维测量仪的购买费用接近百万,一次性资金投入较大。第二,维修成本高,设备损坏后的维修比较困难,目前在无锡没有售后服务,必须送到上海服务站维修,修复周期较长。维修期间备用设备租赁费用600/天,费用昂贵。

4 超差部位修模过程

(1)根据三维扫描报告,对报告中模具型腔超差相应部位做出标记,指导烧焊。

图1 红外扫描模具表面状态

(2)焊工对需要烧焊部位进行加热补焊,焊后去应力回火。模具补焊所用焊材为南京江联焊接技术有限公司1.6RMD545焊丝。数控加工后的模具补焊部位硬度可以达到HRC40,满足叶片锻模制造要求。

(3)模具补焊结束待完全空冷后,现场技术根据烧焊部位编制修复程序。

(4)现场操作工根据数控操作任务书,调用对应加工程序对模具补焊处进行数控修复。

(5)对数控修复完成的模具,安排便携式三维测量仪进行检测,经检测合格抛光后即可投入下次使用。

表1 多批次模具对比

5 总结

(1)经过多批次模具对比(表1),锻模的平均修复周期提高30%以上,提高了模具车间模具修复速度,更好地保证了前方车间的生产需求。

(2)通过采用数控机床修复,进一步提高了模具修复质量,消除了样板修复存在的人为因素干扰,极好地保证了叶片锻模的整体性要求。

(3)采用便携式三维测量仪检验减轻了样板检测时的劳动强度,解放了劳动生产力,提高了生产效率。

(4)采用便携式三维测量仪降低了模具制造修复成本,为公司降本增效作出了贡献。

(5)可以尝试将便携式三维测量仪应用于更广泛的领域,如替代框架检测叶片锻件,对老模具根据扫描结果反推三维造型等,这些都可在今后的生产实践中不断摸索,争取有更大的创新。

[1] 王光斗,等. 机床夹具设计手册[M].上海:上海科学技术出版社,2000.

[2] 朱耀祥. 组合夹具[M].北京:机械工业出版社,1987.

[3] 沈晓红,刘璇.基于夹具自动设计的工件装夹稳定性判别系统研究[J].机械设计,2003,7,36~39.

(P-03)

Portable 3D measuring instrument in mold repair

TG806

1009-797X(2015)22-0099-03

A DOI:10.13520/j.cnki.rpte.2015.22.038

肖爱琴(1986-),女,本科,初级职称,研究方向为数控技术应用。

2015-09-10