电话机外壳注塑模具设计

2015-10-10薛春娥

薛春娥

(长江职业学院机电学院,湖北 武汉 430074)

电话机外壳注塑模具设计

薛春娥

(长江职业学院机电学院,湖北 武汉 430074)

对电话机外壳注塑模具进行了设计。首先分析了塑件的结构和工艺特点,介绍了模具设计过程,采用点浇口进浇,既不影响产品外观,又能实现注塑成形时的稳定充模,较好地保证了塑件的质量。

注塑模;脱模机构;点浇口

1 塑件产品的结构特点及工艺分析

1.1 塑件结构分析

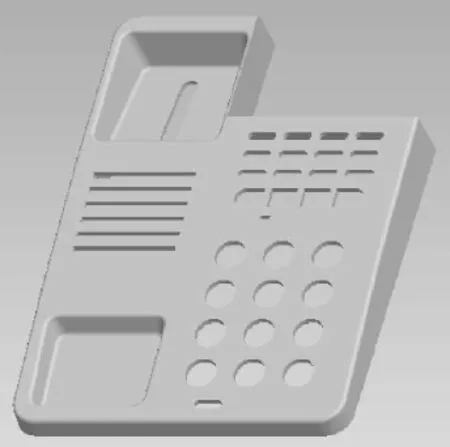

本制品为电话机外壳上半部分,如图1所示。根据塑件的用途,要求产品具有一定的结构强度,对表面粗糙度要求不高。由于中间有电话机的按键及显示屏,后面有与后盖联接的塑料倒扣,所以应保证一定的装配精度。

1.2 塑件工艺分析

根据产品的功能和结构,选用塑料ABS(即丙烯腈-丁二烯-苯乙烯共聚物),中等批量生产。整个制品的壳体厚为2 mm,公差按模塑件公差标准GB/ T14486—2008中的MT3选取。模具成型零部件工作尺寸的制造精度为IT8级。脱模斜度:塑件外表面1°20',塑件内表面40'。

2 模具总体结构设计

2.1 型腔数目确定和分型面选择

型腔数目可根据模型的大小和精度等级灵活确定。精度要求高的小型塑件和中大型塑件优先采用一模一腔的结构;对于精度要求不高的小型塑件(没有配合精度要求),形状简单,又是大批量生产时,采用多型腔模具可大大提高生产率。

应用三维软件Pro/E对塑件进行造型设计[1],测得产品的几何参数如下:体积v=106.85356 cm³,曲面面积s=430.65724 cm2,质量m=117.53892 g。

图1 制品模型

该塑件精度要求不高,为中、低精度塑件,根据塑件的大小,采用一模一腔的布置方式。分型面是决定模具结构形式的重要因素,它与模具的整体结构和模具的制造工艺密切相关,并且直接影响塑料熔体的流动性及塑件的脱模。根据分型面设计的原则[2],主分型面设置在产品下表面。

根据塑件的几何参数和工厂生产实际情况,初步选定用G54-S200型注塑机(卧式),其主要技术参数如表1所示。

表1 注射机主要技术参数

2.2 浇注系统的设计

2.2.1 主流道的设计

卧式或立式注射机上使用的模具,其主流道垂直于分型面,通常设计在模具的浇口套中,为使凝料能从其中顺利拔出,需设计成圆锥形[3],锥角为2°~6°,本设计取锥度为α=4°。主流道小端直径应该比注射机喷嘴孔直径大2~3 mm[3],注塑机喷嘴孔直径为4 mm,因此,取主流道小端直径 d=6 mm。主流道凹球面半径应比注射机喷嘴圆弧半径大1~2 mm,本设计取SR=20 mm。

2.2.2 浇口的设计

浇口亦称进料口,是连接分流道与型腔的熔体通道。浇口的形状与位置选择恰当与否直接关系到塑件能否被高质量地注射成型。此外,浇口位置的选择应考虑型腔的排气和产品外观质量等问题[4]。综合考虑各方面因素,本设计选择点浇口,位置设计在产品右上角的侧面,不影响外观。

式中:

d——浇口直径(mm);

A——型腔表面积;

δ——塑件在浇口处的壁厚(mm)。经计算取d=1.2 mm。

2.2.3 分流道及拉料杆的设计

虽然该模具为一模一腔的结构,但由于浇口位置不在主流道末端,因此应设置分流道。分流道的设计应尽量减少流道过程中的热量损失和压力损失,长度应尽量短,且少弯折,本设计取L=102 mm。由于分流道中与模具接触的外层塑料迅速冷却,只有内部熔体的流动状态较为理想,因此分流道的内表面粗糙度值Ra要求并不很低,这可增加对外层塑料熔体的流动阻力,使外层塑料冷却形成绝热层[5]。本设计取分流道表面粗糙度为1.6 μm。

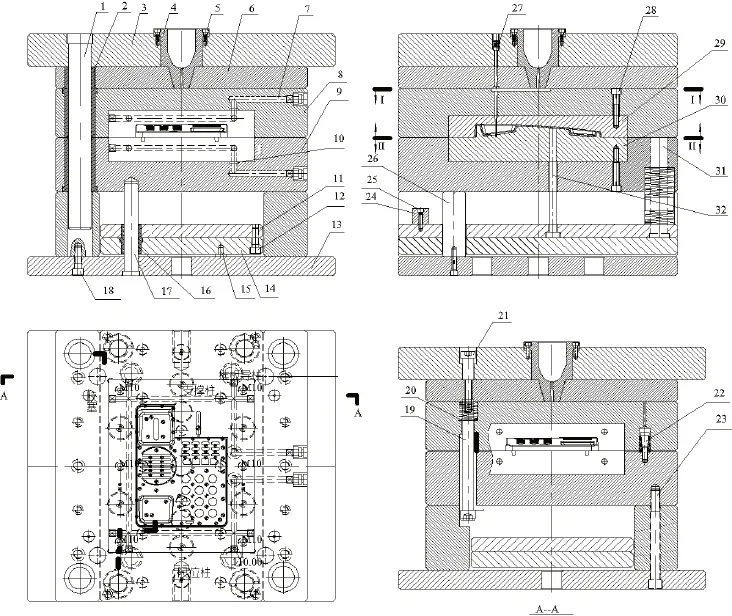

为了开模时拉断点浇口,便于浇注系统凝料与塑件自动分离,本设计在分流道处设计了拉料杆,如图2所示。

图2 浇注系统

2.3 注射成型零件设计

成型零部件是决定塑件几何形状和尺寸的零件。它是模具的核心部分,主要包括凸模、凹模及镶件、成型杆和成型环等。

设计时应首先根据塑料的性能、制件的使用要求确定型腔的总体结构、进浇点、分型面、排气部位、脱模方式等,然后根据制件尺寸,计算成型零件的工作尺寸,从加工角度考虑型腔各零件的结构和其他细节尺寸。另外,由于塑料融体的压力较高,还应对关键成型零件进行强度和刚度校核。型腔长度、宽度及深度方向的尺寸与型芯长度、宽度及高度方向的尺寸均采用平均值法计算。

2.4 脱模推出机构的设计

该产品属于浅型腔壳形零件,具有一定的强度和刚度,本设计采用推杆推出,结构简单、方便,采用弹簧复位。推杆装入模具后,其端面高出型腔底面0.05 mm;推杆与推杆固定板,采用单边0.5 mm的间隙,推杆的材料采用T8碳素工具钢,热处理要求硬度大于50 HRC,工作端配合部分的表面粗糙度Ra 0.8 μm。

图3 模具总体结构图

3 模具整体结构及工作原理

图3是模具的整体结构,由于采用了点浇口,模具为三板式双分型面结构,两个分型面分别位于I-I 和II-II处。其工作原理如下:刚开模时,由于弹簧20和胶塞22的作用,分型面I-I首先打开,点浇口被拉断,浇注系统凝料与塑件分离;动模继续后移,当定距拉杆19起作用时, I-I分型面分型完毕,II-II分型面打开。开模达到一定距离后,注射机顶杆推动推板14,带动推杆和拉料杆32实现产品的脱模顶出。浇注系统凝料通过人工从I-I分型面取出。合模时,动模向前移动借助复位杆31复位。合模结束后再开始第二次的工作循环。

4 结语

根据产品的结构特点及技术要求,采用了点浇口设计,既不影响塑件的外观,又能很好地保证塑件质量。另外,该模具结构设计合理、紧凑,塑件出模顺畅,试模成功,产品质量完全符合技术要求,现已大量投入生产。

[1] 黄爱华. PRO/ENGINEER野火版基础教程[M].北京:清华大学出版社,2012.

[2] 夏巨谌,李志刚. 中国模具设计大典数据库[电子版].

[3] 冯炳尧,韩泰荣. 模具设计与制造简明手册[M].上海:上海科学技术出版社,2008.

[4] 王孝培. 塑料成型工艺及模具简明手册[M].北京:机械工业出版社,2004.

[5] 屈华昌. 塑料成型工艺与模具设计[M].北京:机械工业出版社,2011.

(P-04)

Phone casing injection mold design

TP391.72

1009-797X(2015)22-0096-03

A DOI:10.13520/j.cnki.rpte.2015.22.037

薛春娥(1971-),女,本科学历,副教授,高级工程师,主要研究方向为模具设计与制造。

2015-10-16