轴对称件三点渐进成形理论和实验研究

2015-10-10彭伟王玉槐卢炎麟王秋成姜献峰

彭伟,王玉槐, 2,卢炎麟,王秋成,姜献峰

轴对称件三点渐进成形理论和实验研究

彭伟1,王玉槐1, 2,卢炎麟1,王秋成1,姜献峰1

(1. 浙江工业大学特种装备制造与先进加工技术教育部&浙江省重点实验室,浙江杭州,310014;2. 杭州师范大学钱江学院,浙江杭州,310036)

针对单点渐进成形精度不高的问题,从控制变形角度,提出一种围绕对顶主成形头设置对顶辅助工具头以缩小变形域、限制二次变形和回弹、有效提高成形精度的三点渐进成形新工艺。为了寻找加工过程中塑性应变的变化规律以指导加工路径规划和成形工艺参数设计,基于轴对称件三点成形等高线加工轨迹的特点,提出并建立等效加工层模型。利用力学方程和平面应变条件,求得加工层的等效虚拟应力应变。研究结果表明:轴对称圆盘件成形的数值仿真和实验结果与理论解相一致,所建等效模型及理论分析的有效性和所提三点渐进成形控制变形及提高精度具有可行性。

三点成形;等效模型;局部变形;成形精度

渐进成形是近年来为适应市场需求多样化而重新发展起来的一种柔性快速先进制造技术[1−2]。采用单点渐进成形(single point incremental forming,SPIF)[3],无需模具,通过控制成形头的运动轨迹即可加工变形程度大、形状复杂的零件。Jackson等[4]通过实验研究了铜板的单点渐进变形机理。Malhotra等[5]采用数值分析和实验研究了SPIF的破损断裂机理。Azaouzi 等[6]研究了加工路径的响应面优化法。李泷杲等[7]研究了板材的成形极限,并提出了构建有限元仿真中复杂成形路径的虚拟靠模导向法。李敏等[8]研究了多种路径优化方法。陶龙等[9]采用正交试验法研究了工艺参数对成形能力的影响。上述研究表明,SPIF的塑性变形区较大,且缺乏有效控制变形和回弹的措施,致使整个板材多次变形,造成成形面内应变不均和已成形区二次变形,导致成形精度偏低。针对单点成形精度较低[10]的问题,从改善局部变形控制性和缩小变形区的角度出发,引入对顶辅助工具头以约束二次变形,限制塑性变形区域,形成了一种新的成形工艺——三对顶点渐进成形(three opposite point incremental forming, TOPIF),简称三点成形[11]。本文作者将针对该新型成形技术,考虑等高线加工轨迹的特点,借鉴快速成形分层思想,建立轴对称件三点成形的等效加工层模型。通过应力应变分析,建立相关的力学方程,求解加工层等效虚拟应力应变的理论近似解。最后,对圆盘件三点成形几何精度和应变的理论解,进行仿真和实验比较,验证所建模型及理论的有效性和所提三点成形提高精度的可行性。

1 三点成形的基本原理及特点

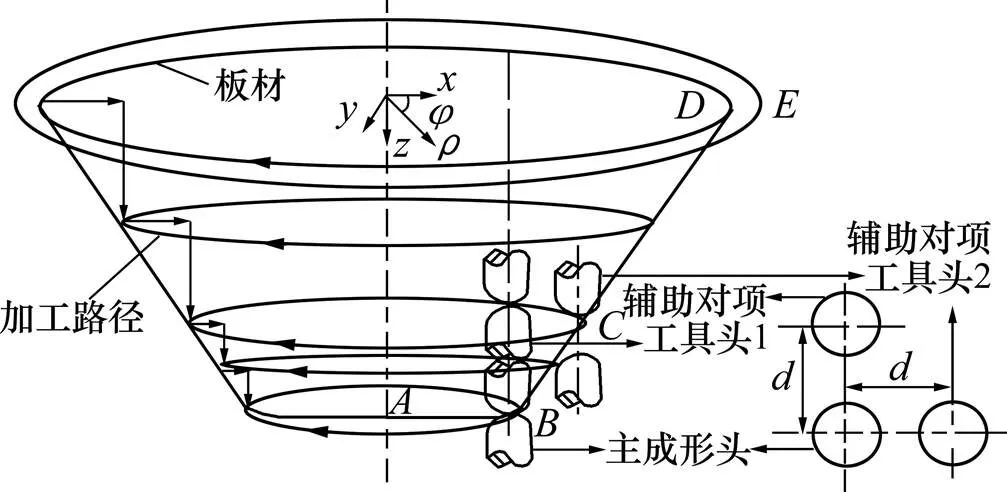

三点成形是一种采用1对对顶主成形头,1对位于已成形区并尾随于主成形头后部的辅助对顶工具头1和一对位于已成形区并跟随于主成形头侧部的辅助对顶工具头2,按预定等高线加工轨迹对板材进行连续渐进局部成形的技术。其中,2对辅助工具头轴心与主成形头轴心连线互相垂直,且辅助工具头轴心与主成形头轴心间距为。3对对顶工具头都以位移驱动且沿轴向独立进给,以确保工具头时刻与板材接触。所有局部变形都是在辅助工具头相对固定板材的情况下,由对顶主成形头的挤压完成,即每次局部变形都被严格限制在辅助工具头及主成形头与板材接触的局部邻域内。因局部变形和已成形区的二次有害变形被较好控制,成形几何精度得到有效提高。而且,辅助工具头提供的压应力,使得金属不易破坏,可塑性得到增强,成形能力得到提高[12]。另外,部分辅助工具头还可用作动模具,不仅能提高成形精度、降低成本,而且可直接成形复杂曲面件,实现真正的无模成形。

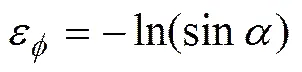

针对轴对称零件的渐进成形[13−14],本文采用等高线成形路径,实现圆盘件的三点成形。拟成形圆盘件模型及成形路径和采用的对顶式工具头如图1所示。

图1 圆盘件的三点成形及工具头分布俯视图

2 等效加工层模型及加工层的等效虚拟应力应变分析

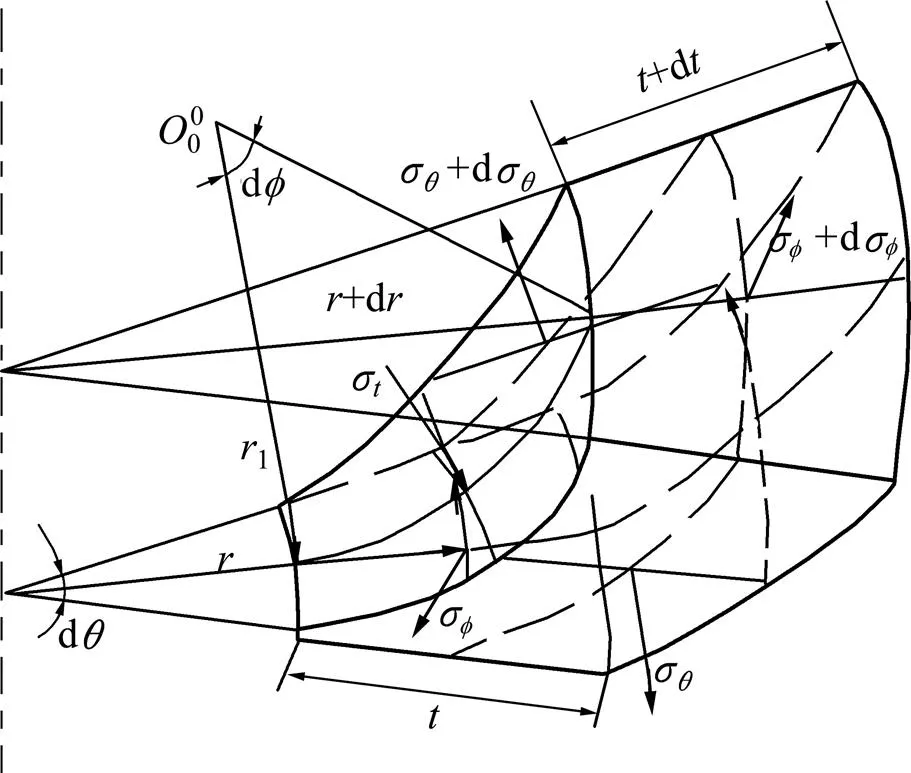

三点成形过程实际上是一个全三维的加工过程,某一时刻的真实应力应变状态极为复杂,难以计算。为了寻找加工过程中塑性应变的变化规律,用来指导加工路径和参数设计以及相应的优化计算,需要对问题进行简化处理。为此,引入“等效加工层模型”概念。等效加工层模型是指沿某个等高层加工完成以后,与整个等高层加工的累积塑性应变增量(本层的总塑性应变增量)相对应的某个虚拟的轴对称负载(受力)模型,如图3所示;该轴对称负载模型的载荷及约束状态是轴对称的,且在该几何层的邻域内产生的塑性应变等于上述的累积塑性应变增量。该模型上所受的力和应变是虚拟的,但塑性应变总量(增量)是等效的。因此,可以利用等效加工层模型这样一个虚拟的轴对称的受力模型,来进行详细的变形分析(虚拟应力和虚拟应变分析)。假设材料为理想刚塑性、各向同性的材料。

从任一等效加工层看,板材单元受拉应力、切应力和弯矩作用。因辅助工具头不断随主成形头运动,故任一层的成形都具有与第1层相似的特点:在成形头的压力作用下,该层板材与成形头接触部分沿其半球面弯曲,与辅助工具头接触部分沿其半球面反弯曲;下一层板材产生弹塑性预变形。整个板材可分为变形区和传力区。由图2和图3可见:板材在主成形头与辅助工具头之间的含弯曲段和斜壁段的区为主变形区;区靠近主成形头附近的小部分板材存在一定的预变形,也为变形区;盘底、已成形板材受辅助工具头作用和边缘板材受夹具的作用,基本不变形,处于平面拉应变状态,为传力区。变形过程中,成形力的传递是靠板材自身受拉实现的。随着成形的不断进行,变形区缩小,传力区扩大,变形区逐渐转变为传力区。

2.1 等效虚拟应力分析

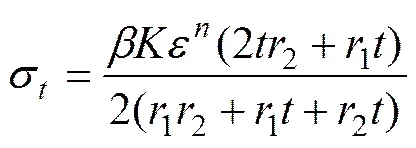

考虑主变形区成形球头和板材接触弯曲段成形的特点,其主应力状态为双拉一压应力状态。为便于计算,采用球坐标,取其微体进行应力分析,弯曲段微体的等效虚拟应力状态图如图4所示。微体受3个主应力厚向压应力、周向拉应力、径向拉应力和成形头在接触面上产生的摩擦应力作用。摩擦因数。从而,建立微体平衡方程:

图4 弯曲段微体的等效虚拟应力状态图

由主应力差与主应变差成比例和体积不变条件,平面应变条件为

联立式(3)~(5),求解可得:

,,

从而,有:

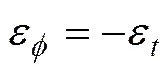

2.2 等效虚拟应变分析

按图2模型,圆盘斜壁段和弯曲段存在应变,其余部分应变近似为0。斜壁段的厚向主应变可近似按正弦法则求得:

于是,

因为工具头的半径相同,所以盘顶弯曲段和盘底弯曲段的应变相同。弯曲段径向主应变可由几何关系求得:

其中:为弯曲段板材的原始长度。

因此,三点成形是一种以拉为主的“放”(stretching)变形方式,主要是在工具头挤压下,板材纤维的伸长和板厚的减薄。

3 数值分析与实验研究

以半径为80 mm和厚为1 mm的圆形5052铝板,成形顶部上表面和底部下表面半径分别为40 mm和20 mm、深度为5 mm、半锥角为76°的盘形工件为例。采用圆形等高线,主成形头径向和轴向进给量分别为0.500 mm和0.125 mm的渐进进给加工路径进行成形。拟成形的理想工件如图5(a)所示;利用Ansys/Ls-Dyna进行仿真,SPIF和TOPIF仿真工件分别如图5(b)和5(c)所示;利用自主研制的三点成形专用设备[15]进行实验。实验中,压边圈宽为5 mm,主轴转速为100 r/min,成形头直径为6 mm,主成形头和辅助工具头轴心间距为15 mm。所有工具头都通过位移驱动,以确保成形中对顶工具头时刻与板材接触,实现对影响精度的有害变形的控制。SPIF和TOPIF实验工件分别如图5(d)和5(e)所示。

(a) 理想模型;(b) SPIF的仿真盘件;(c) TOPIF的仿真盘件;(d) SPIF的实验盘件;(e) TOPIF的实验盘件

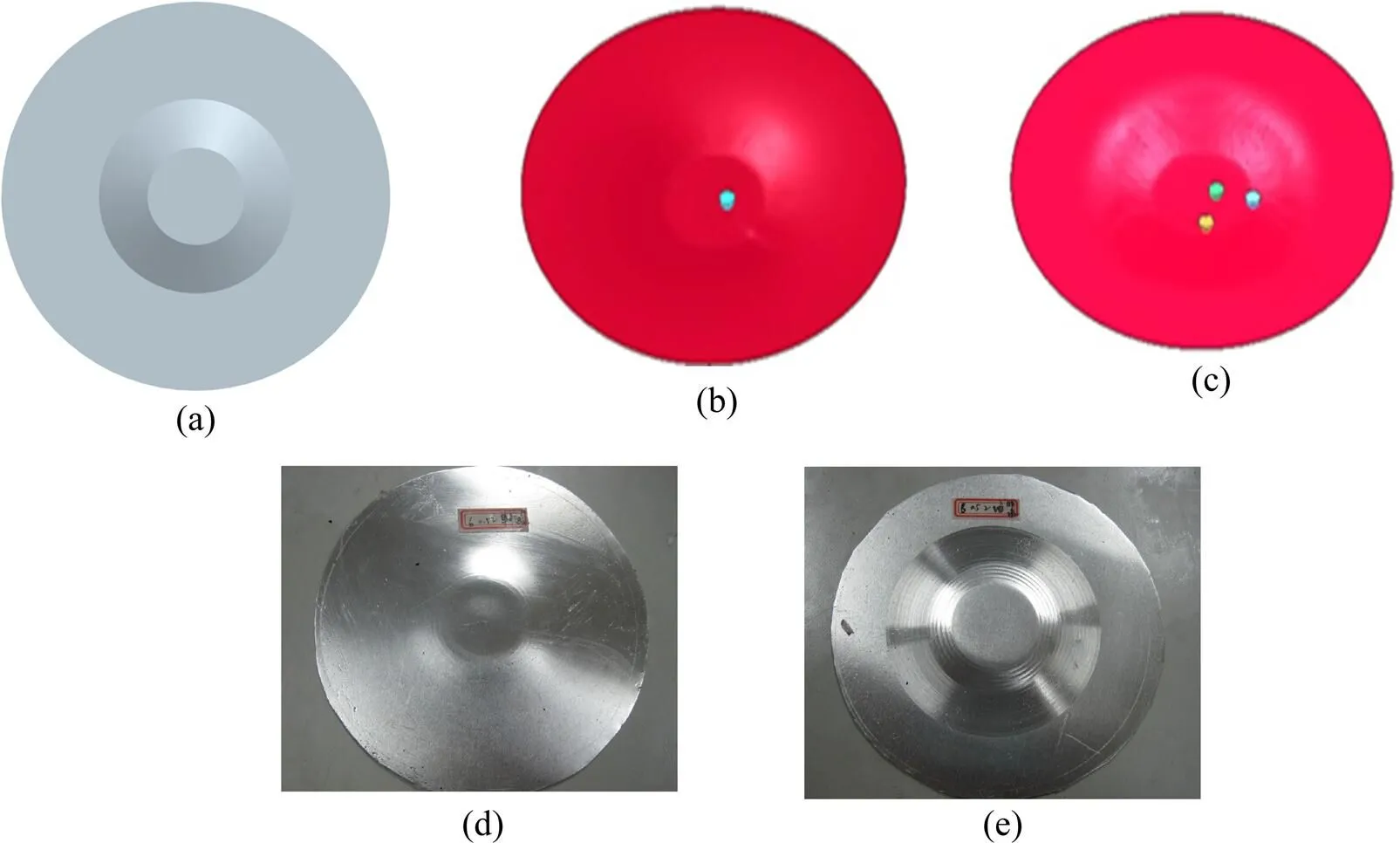

针对SPIF及TOPIF的仿真和实验结果,提取仿真模型径向剖面外形轮廓线的单元数据,采用FARO三坐标测量仪扫描实验工件并提取其外形轮廓数据。将提取的仿真和实验轮廓数据分别与理想轮廓数据进行对比,如图6(a)和6(b)所示。

(a) 仿真轮廓与理想轮廓;(b) 实验轮廓与理想轮廓

由图6可见:1) 上表面理想变形应发生在距中心轴40 mm处。SPIF仿真和实验变形分别发生在距中心轴60.238 mm和63.562 mm处;TOPIF仿真和实验变形分别发生在距中心轴46.866 mm和51.862 mm处,即SPIF仿真和实验的上表面变形发生点偏离理想变形发生点的距离分别为20.238 mm和23.562 mm;TOPIF相应的偏差分别为6.866 mm和11.862 mm。2) 2种成形方法都引起了自由区的弯曲。SPIF引起的弯曲变形相对较大;TOPIF引起的弯曲变形相对较小。在理想变形发生点,SPIF仿真和实验轮廓线与理想轮廓的偏差分别为1.200 mm和1.335 mm;TOPIF相应的偏差分别为0.814 mm和0.628 mm。3) 在底部非成形区,SPIF产生明显内拱现象,仿真和实验的最大偏差分别达1.000 mm和0.264 mm;TOPIF基本与理想轮廓线吻合,仿真和实验的最大偏差分别为0.086 mm和0.040 mm。4) 与SPIF相比,TOPIF有效地改善了内拱和自由区弯曲现象,提高了成形精度。分析其根本原因在于,TOPIF的辅助工具头以支撑方式提供了约束反力,限制了板材的弯曲和二次变形。

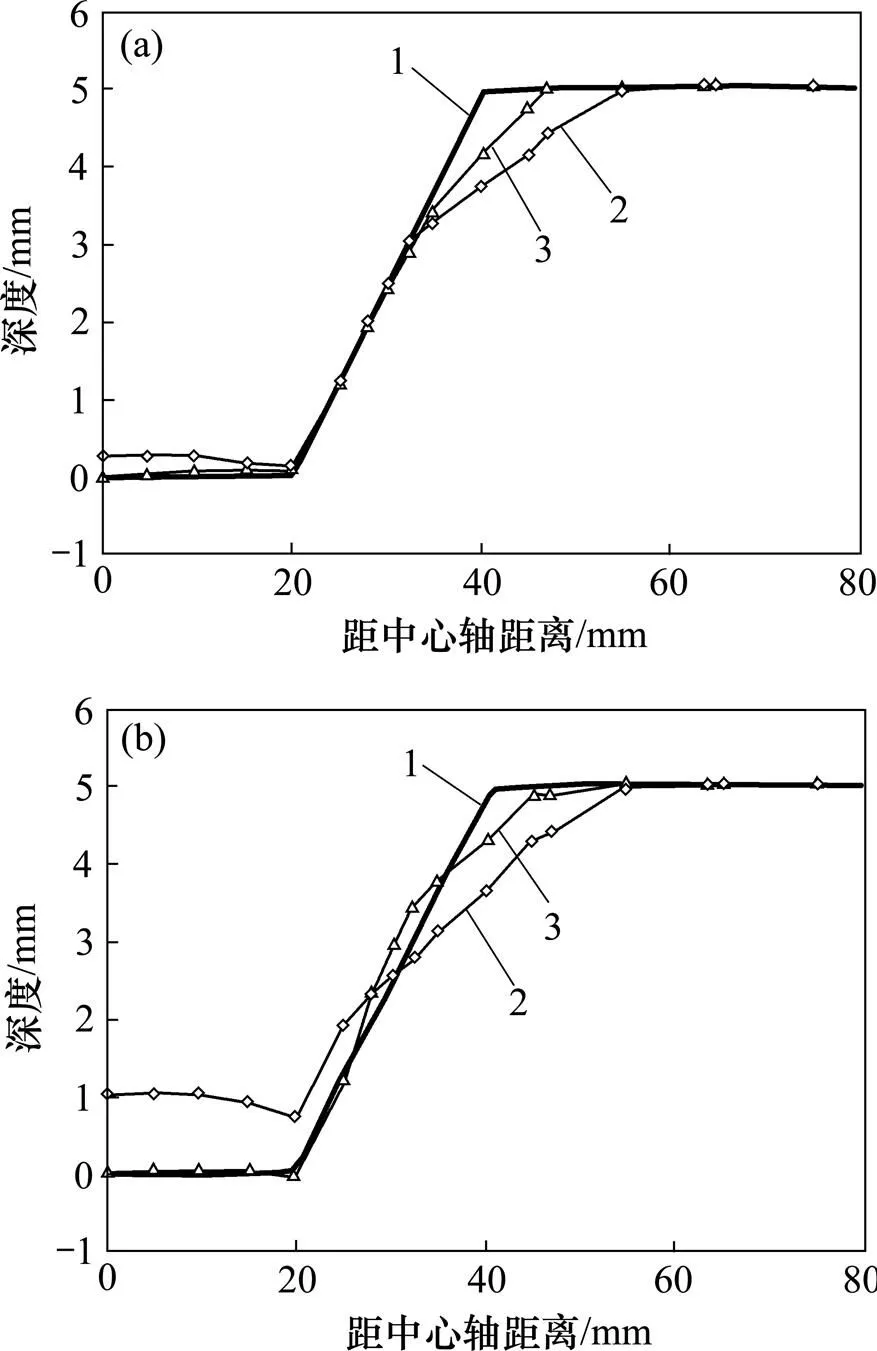

按式(8)和(9)计算等效虚拟应变的理论值,绘制理论主应变曲线图;提取数值分析过程的应变场数据,绘制仿真模型剖面单元主应变曲线图;利用坐标网格技术,在板材表面制作直径为2.5 mm的正交圆形网格。成形后,圆形变为椭圆形。椭圆的长短轴即为2个主应变方向。测量椭圆的长短轴直径,并按式(10)计算渐进成形实验件的真实应变[12],绘制实验测量点的主应变曲线图。对TOPIF理论计算、仿真和实验应变进行比较,如图7所示。

(a) 径向应变;(b) 周向应变;(c) 厚向应变

1—理想应变;2—仿真应变;3—实验应变

图7三点成形主应变图

Fig. 7 Strain distribution of TOPIF

由图7可见:实验及仿真结果与理论分析相一致,验证了所提出的等效加工层模型及等效变形分析(可用于指导后续加工路径和工艺参数的设计及优化)的正确性。毛坯边缘和盘底基本不变形,斜壁变形区段应变基本保持恒定。理论、仿真及实验的周向应变,表明TOPIF的变形区处于平面应变状态。

4 结论

1) 提出了板材三点渐进成形的新工艺。通过轴对称圆盘件数值仿真和实验所得外形轮廓与理想轮廓的比较,验证了三点成形提高几何精度的可行性。

2) 提出了三点成形的等效加工层模型,将难以计算的非对称的局部成形问题转化为等效的可轴对称求解的问题进行等效虚拟分析。建立了塑性方程、平衡方程等力学方程,求解了加工层等效虚拟应力应变。通过轴对称圆盘件仿真及实验所得的应变数据与所研究理论结果的比较,验证了所建立等效模型的有效性和等效虚拟应变近似解的正确性。

3) 三点成形比单点成形具有更好的成形精度,尤其是对改善零件自由区圆角弯曲和底部内拱现象效果明显。分析其根本原因在于,三点成形过程中,辅助工具头起到了支撑的作用,提供了约束反力,限制了板材的弯曲和二次变形。从而,进一步验证了所提出的控制局部变形以提高整体成形精度的合理性。

[1] Emmens W C, Sebastiani G, van den Boogaard A H. The technology of incremental sheet forming: A brief review of the history[J]. Journal of Materials Processing Technology, 2010, 210(8): 981−997.

[2] 张伟, 朱虎, 杨忠凤. 金属板材单点渐进成形技术的研究进展[J]. 工具技术, 2009, 43(5): 8−11. ZHANG Wei, ZHU Hu, YANG Zhongfeng. Process in study of sheet metal single point incremental forming[J]. Tool Engineering, 2009, 43(5): 8−11.

[3] Ieski H, Naganawa T. Vertical wall surface forming of rectangular shell using multistage incremental forming with spherical and cylindrical rollers[J]. Journal of Materials Processing Technology, 2002, 130(2): 675−679.

[4] Jackson K, Allwood J M. The mechanics of incremental sheet forming[J]. Journal of Materials Processing Technology, 2009, 209(3): 1158−1174.

[5] Malhotra R, XUE Liang, Belytschko T, et al. Mechanics of fracture in single point incremental forming[J]. Journal of Materials Processing Technology, 2012, 212(7): 1573−1590.

[6] Azaouzi M, Lebaal N. Tool path optimization for single point incremental sheet forming using response surface method [J]. Simulation Modelling Practice and Theory, 2012, 24(5): 49−58.

[7] 李泷杲, 高霖, 韦红余. 金属板料渐进成形有限元仿真过程中复杂成形路径的构建方法[J]. 机械工程学报, 2006, 42(6): 227−230. LI longgao, GAO Lin, WEI Hongyu. Method on generation complex loading path for FEM simulation of incremental sheet metal forming process[J]. Chinese Journal of Mechanical Engineering, 2006, 42(6): 227−230.

[8] 李敏, 张李超, 莫健华, 等. 面向单点渐进成形工艺的成形路径生成方法[J]. 农业机械学报, 2011, 42(3): 224−228.LI Min, ZHANG Lichao, MO Jianhua, et al. Tool-path generation method for single point incremental forming[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(3): 224−228.

[9] 陶龙, 王进, 姜虎森. 单点渐进成形时工艺参数对成形能力的影响[J]. 锻压技术, 2012, 37(3): 19−22.TAO Long, WANG Jin, JIANG Husen. Effect of process parameters on formability in single point incremental forming[J]. Forging & Stamping Technology, 2012, 37(3): 19−22.

[10] Franzen V, Kwiatkowski L, Sebastiani G, et al. Dyna-die: Towards full kinematic incremental forming[J]. International Journal of Material Forming, 2008, 1(Supp 1): 1163−1166.

[11] 李文, 彭伟. 三点渐进式无模成形分析与数值模拟[J]. 轻工机械, 2011, 29(4): 43−46. LI Wen, PENG Wei. Three point incremental forming analysis and numerical simulation[J]. Light Industry Machinery, 2011, 29(4): 43−46.

[12] 胡世光, 陈鹤峥. 板料冷压成形的工程解析[M]. 北京: 北京航空航天大学出版社, 2004: 1−340. HU Shiguang, CHEN Hezheng. Engineering analysis of cold sheet forming[M]. Beijing: Beihang University Press, 2004: 1−340.

[13] Sliva M B, Martins P A F. Two-point incremental forming with partial die: Theory and experimentation[J]. Journal of Materials Engineering and Performance, 2013, 22(4): 1018−1027.

[14] Martins P A F, Bay N, Skjoedt M, et al. Theory of single point incremental forming[J]. CIRP Annals Manufacturing Technology, 2008, 57(1): 247−252.

[15] 王桥刚, 姚春燕, 彭伟, 等. 金属板料三点渐进无模成形实验装置研究[J]. 轻工机械, 2012, 30(5): 13−15.WANG Qiaogang, YAO Chunyan, PENG Wei, et al. Research on experimental equipment for three point incremental forming[J]. Light Industry Machinery, 2012, 30(5): 13−15.

Theoretical and experimental study of axisymmetric three-point incremental sheet forming

PENG Wei1, WANG Yuhuai1, 2, LU Yanlin1, WANG Qiucheng1, JIANG Xianfeng1

(1. Key Laboratory of Special Purpose Equipment and Advance Manufacturing Technology, Ministry of Education & Zhejiang Province, Zhejiang University of Technology, Hangzhou 310014, China; 2. Qianjiang College, Hangzhou Normal University, Hangzhou 310036, China)

To improve the accuracy of single point incremental forming (SPIF), a new process called three opposite point incremental forming (TOPIF) with the main opposite forming tools and auxiliary opposite tools was presented. In this process, the auxiliary opposite tools located on the back and side of the main tools in the formed region were used to reduce the deformation area and restrict the secondary harmful deformation and springback. To obtain the rule of the plastic strain to guide the planning of tool path and the design of process parameters during forming, the equivalent model with contour layered was established based on the contour trajectory for the axisymmetric three-point forming. The equivalent virtual stress and strain were resolved by using the plane strain and mechanics equations. Taking the disk part as an example, the numerical simulation and experiment results show that the presented new process is practical for the disk part in TOPIF.

three-point forming; equivalent model; local deformation; forming accuracy

10.11817/j.issn.1672-7207.2015.05.011

TG386

A

1672−7207(2015)05−1641−07

2014−04−04;

2014−07−30

国家自然科学基金资助项目(50075083);浙江省自然科学基金重点资助项目(LZ12E05003);浙江省科技厅重大科技专项重点工业项目(2012C01012-4);浙江工业大学重中之重开放基金资助项目(56310203039) (Project(50075083) supported by the National Natural Science Foundation of China; Project(LZ12E05003) supported by the Key Program of Zhejiang Provincial Natural Science Foundation of China; Project(2012C01012-4) supported by the Zhejiang Provincial Science and Technology Department Program; Project (56310203039) supported by the Opening Foundation of the Top Key Discipline of Zhejiang University of Technology)

彭伟,博士,教授,博士生导师,从事先进制造技术研究;E-mail: pengwei@zjut.edu.cn

(编辑 赵俊)