钢管酸洗废水处理工程改造实例

2015-10-08胡婷杨佳王松

胡婷 杨佳 王松

【摘 要】根据酸洗废水的水质特点,对小型钢管厂原酸洗废水处理工艺存在的运行费用高和亚铁离子转化不彻底等问题进行了分析,提出了间歇式中和曝气氧化的改进工艺,合理对压滤机工艺布局,解决污泥量大、转运难的问题。改造后,出水水质满足钢管酸洗用水要求,符合排放要求,工艺合理可行。

【关键词】钢管酸洗废水;中和曝气;工艺改造

0 前言

某钢管厂位于重庆市大渡口区,该厂每月生产低碳钢冷拔无缝钢管2000吨,酸洗剂选用的是5%~25%浓度的硫酸溶液,钢管酸洗后必须清洗后才能进行磷化和皂化表面处理。每日排放废酸液10吨,清洗废水400余吨。废酸采用配酸20%用冷冻结晶法提取七水硫酸亚铁后再回用,废水采用中和曝气法处理。原厂对废水的水质特性了解不够,处理设施设计不合理,造成处理废水成本过高,中和后废水无法澄清并发生返色,不能回用清洗钢管。经过反复实践和工程总结,在最大限度利用原有构筑物的情况下进行工艺的改造和强化。经实际运行强化和改造后,处理工艺出水达标,运行稳定。

1 进水水质

废水处理站进水主要来自酸洗后钢管的清洗废水,经一周连续检测,水质特征为pH:2,Fe2+浓度:2000mg/L,COD:200mg/L,SS:300mg/L。原处理站进水及改造前的出水水质情况为pH:6,Fe2+浓度:800mg/L,COD:35mg/L,SS:100mg/L.

2 改造方案及工艺流程

2.1 改造原则

根据实际情况和工艺要求,对工艺流程提出如下改造原则是新构筑物设计充分利用原有构筑物,流程紧凑,节约成本;处理系统运行应有较大的灵活性,以适应水质和水量的变化;改造后出水可回用清洗钢管,达标排放。

2.2 改造前工艺流程

原废水处理工艺流程如图1所示

处理原理:废水自流至缓冲池,用提升泵将废水抽至中和池,投加中和试剂10%浓度的NaOH将pH值5-6,再投加絮凝剂3%浓度的聚丙烯酰胺。经曝气反应完全后,废水自流至沉淀池,最后溢流至清水池。通过污泥泵将污泥从沉淀池内抽至干化池干化。

原有工艺存在的主要问题是:由于设计废水量少,中和试剂选用的是NaOH。随着废水量的增加,NaOH加药量大,成本高。原系统的缓冲池和清水池容积小,又无应急池,不能保证系统正常连续运行。废水中和pH只调至5-6,生成的氢氧化铁沉淀不稳定易分解,造成清水池出现返色和pH值降低的现象。该系统为连续式运行,但废水中酸度和亚铁离子浓度不定,中和试剂通过加药泵固定浓度投加,欠加和多加的情况时有发生,导致出水水质超标。

沉淀池设计能力不足,不能实现泥水有效的分离。污泥只是从沉淀池内抽出干化处理。污泥量增大后,堆放难度大。

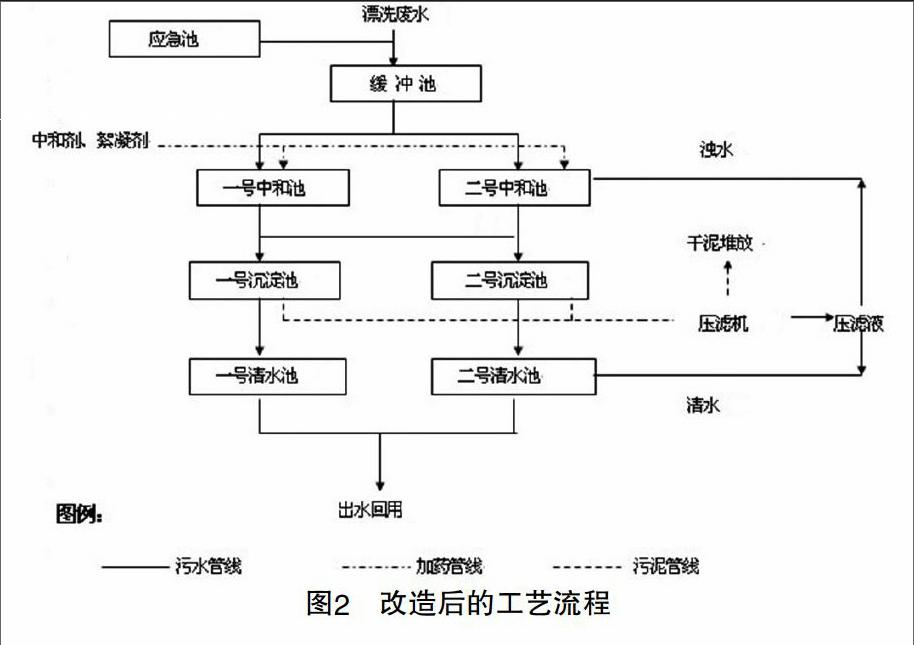

2.3 改造后工艺流程

对该厂酸洗废水水质和污水处理站实际运行状况进行分析后发现,药剂选择不当及药剂投加混合不均匀、亚铁转化不彻底和沉渣分离困难时废水处理站运行费用过高和出水水质不达标的主要原因。改造的主要思路是降低处理成本、提高反应池的效率和加强固液分离效果。在尽量利用原有构筑物的基础上,实现废水达标处理,改造后处理工艺流程见图2。

处理原理:

针对原有废水站处理能力不够,系统连续运行反应池条件控制不好,出水水质差。新增1套能够满足200吨/天的2号处理系统。原有系统和新建系统采用间歇式处理方式。漂洗废水经缓冲池调节水量后,由提升泵进入1号中和池(2号中和池),投加石灰将PH调至8-9,完全曝气使二价铁被氧化成三价铁,生成氢氧化铁沉淀,锌离子生成氢氧化锌沉淀,磷酸根生成磷酸铁沉淀,待反应完全后,加入絮凝剂,再由提升泵抽至1号沉淀池(2号沉淀池),经过沉淀后溢流至1号清水池(2号清水池),再经管路回用至车间。

沉淀池内污泥经污泥泵抽至压滤机脱水处理,压滤机出水为清水自流至回用池,出水为浊水自流至2号曝气池,待压滤机不出水时,关闭压滤机,将污泥卸于泥斗内。

针对废水水量小,污染物浓度高,水质变化大等原因,将废水处理关键工序中和曝气由原来的连续性运行改为间歇式运行,新修一座中和曝气池。保证在水质经常变化的情况下能够彻底被氧化并最终完全转化成氢氧化铁沉淀得以分离去除。新建一口沉淀池和购置一台压滤机,将中和试剂由氢氧化钠改为石灰,增加沉淀时间,使沉淀效果不受污泥量增加的影响。新建一口应急池,预防水处理系统运行不正常时,设备设施能够及时检修;新建一口回用水,增加储水能力,来满足生产用水需要。

废水量和回用水量的平衡控制;废水中只有在PH调至7-9时,加入碱液才能使亚铁离子完全生成氢氧化铁沉淀;中和试剂由氢氧化钠改为石灰后,污泥量会增加一倍以上,需增加沉淀池的容积和压滤机的处理能力;工艺布局需不改变进水和出水流程;压滤机的位置便于每日2吨污泥的清运;解决石灰用量大带来的装卸问题。

(1)中和曝气

石灰溶解后易结垢,堵塞管道,不宜采用自动管路复杂的投加泵,只有采用短流程人工投加方式。为保证加药量投加比例便于计算,2号中和曝气池设计尺寸按照原曝气池设计。

(2)斜管沉淀池

中和曝气完成的废水由原来的溢流至沉淀池改为用提升泵抽至沉淀池,保证反应完全。为了提高沉淀效果,新修沉淀池设计为竖流式沉淀池。由于工程选址为原地改造,竖流沉淀池深度只能有6.4米,在清水区增加50m2斜管,加快氢氧化铁沉淀。

(3)污泥处置系统

因为酸洗介质及铁离子的腐蚀性较强,而污泥介质中含石灰石等坚硬颗粒,污水泵、污泥泵选用耐腐蚀耐磨损抗堵塞泵,污泥的主要成分为氢氧化铁、石灰渣、石油类等杂质,具有一定的粘性,滤水性差且不易自然脱水等特点,采用厢式压滤机将污泥压成滤饼,便于运输、堆放。每日污泥产量约2吨,压滤机布置采用高架结构,设计高度为中和曝气池标高2.6m,充分利用中和曝气池与沉淀池池壁做支架,以便泥饼能直接卸于泥斗,减少人工劳动强度。

3 改造增加的主要构筑物和设备

新增构筑物:204m3一座应急池, 62m3一座中和曝气池,220m3一座沉淀池,171m3一座清水池,1.5m3一座压滤机集水井,1.2m3一座石灰溶解池,2m3絮凝剂加药桶。

新增设备:1台UHB-ZK-A污水泵,4台50ZW20-10污水泵,2台65ZW30-50污泥泵,1台XMY100/1000-UB压滤机,1台LF1515滤布清洗机。

4 处理效果

改造后废水处理站连续运行1个月后,水样检测结果为PH值:7-9,COD:27.4 mg/L,石油类:0.881 mg/L,色度:8;总铁:20-60 mg/L。改造后出水水质满足GB8978-1996《污水综合排放标准》一级排放标准,而且满足钢管漂洗用水要求。

5 经济分析

改造工程直接投资为45万元,其中土建为30万元,设备为15万元。运行费用为 4.5元/m3,其中电费为1 元/m3,药剂费为2.5 元/m3,人工费为1元/m3。

6 结论

在工艺设计时,选择中和药剂一定要充分考虑处理成本,如果处理工艺选择不当,会造成运行成本过高。中和曝气池采用间歇式运行,均化了废水浓度,保证废水调整pH为7~9时充分的曝气,氧化成。否则亚铁沉渣会缓慢氧化,随之发生酸化,释放出可溶解铁,影响出水水质。充分考虑污泥处理的劳动强度,压滤机采用高架式,卸泥后可直接装入料斗中,便于机械转运。

[责任编辑:邓丽丽]