液压在线监控系统在步进梁液压系统中的应用

2015-10-08徐萍

徐萍

【摘 要】首先做了步进梁液压在线监控系统方案的比较,接着论述了步进梁液压监控系统方案的比较,方案的确定,实际的监控模型以及该监控系统的主要配置。

【关键词】液压;在线监控;系统方案;组成

【Abstract】This chapter first do the walking beam hydraulic scheme comparison of on-line monitoring system, then discusses the walking beam hydraulic scheme comparison of the monitoring system, the determination of scheme of actual monitoring model, and the main configuration of the monitoring system.

【Key words】Hydraulic pressure; Online monitoring; System solutions; Composition

1 步进梁液压在线监控系统方案的比较

根据原系统存在的主要问题,本项目有三种可能的监控方案,三种监控方案中的监测部分都采用组态软件实现,液压系统及其控制部分的三种方案如下:

1)开式系统,锥阀控制,重新设计电控系统;

2)闭式系统,采用机一液伺服变量泵,四级调压不变,电控系统不变;

3)闭式系统,采用电液比例变量泵,取消四级调压,原电控系统不变,新增控制器。

方案1):优点是结构简单,通流量大,功能明确。缺点是系统采用开式系统,油液容易污染;原升降水平切换控制阀和升降油缸控制阀采用的插装阀,现要求将其改为锥阀,改造的牵涉面大,特别是电控系统、PLC程序全部需要重做,改造周期长。

步进梁液压在线监控系统方案的比较

根据原系统存在的主要问题,本项目有三种可能的监控方案,三种监控方案中的监测部分都采用组态软件实现,液压系统及其控制部分的三种方案如下:

1)开式系统,锥阀控制,重新设计电控系统;

2)闭式系统,采用机一液伺服变量泵,四级调压不变,电控系统不变;

3)闭式系统,采用电液比例变量泵,取消四级调压,原电控系统不变,新增控制器。

方案1):优点是结构简单,通流量大,功能明确。缺点是系统采用开式系统,油液容易污染;原升降水平切换控制阀和升降油缸控制阀采用的插装阀,现要求将其改为锥阀,改造的牵涉面大,特别是电控系统、PLC程序全部需要重做,改造周期长。

2 步进梁液压在线监控系统方案的确定

武钢热轧厂4号步进加热炉是武钢的关键设备,是热轧厂的效益增长点,因此,厂方不可能因为液压监控系统的改造而让步进加热炉长时间的停产,只能利用其正常的检修时间来进行设备的改造和施工。因此,泵控方式和改造时间成为我们在选取方案时考虑的主要因素。对比以上可能存在的三种方案,我们决定选取方案3作为我们的最终方案。

液压系统调速方面:取消原来的四级压力控制,采用比例变量泵控制,比例变量泵选用力士乐公司生产的标准泵。比例变量泵的变量机构由比例阀控制,速度模拟信号通过比例放大器输入到比例阀的电磁铁,根据泵的输出流量与输入电流成正比的关系,来控制泵的输出,从而达到调速的目的。原升降水平切换控制阀和升降油缸控制阀采用的插装阀,现将其改为力士乐公司生产的标准阀。

电气系统方面:在不影响原电控系统和55PCL控制程序的情况下,取消由原55PCL控制的继电器系统,新增一台控制器,实现比例变量泵的控制和系统的监测。

监测系统方面:增加一套操作站,操作站和新增控制器通讯。一方面监测系统中新增加的模拟量和开关量;另一方面将原5S中的各种模拟量和开关量采用通讯的方式传到新增加的控制器中以实现对原系统各主要参数、电气节点、步进梁的位置和具体的运行情况的监测。

项目施工方面:考虑到利用检修时间进行施工的因素,我们不可能一次性地对该项目进行施工,而是采取了分期施工的方案:首先完成一台泵组的施工,在该泵组运行正常的情况下进行其余三台泵组的施工,最后完成控制器和原5S之间的通讯以实现系统的监测。

3 步进梁液压在线监控系统的组成

根据厂方的改造要求,现场信号的监测不采用设备总线的形式,而采用电缆和PCL直接相连,监控系统不设厂级监视诊断层,只设设备层和车间监控诊断层。

监控的主要内容有:电机状态,截止阀状态,电磁铁状态,泵出口压力状态,液位状态,油温状态,加热器状态,主泵各主要参数,步进梁工作状态,步进梁位置以及通过监控制程序产生的系统故障报警等。

由于选用的监控方案不影响原电气系统,所以,系统中大部分的监控内容由原5S完成,7S除负责新增部分的监控内容外,还要负责由5S通过PROF工BUS-FDL网络传送过来的系统状态。监控系统的实际组成框图如图1所示。

4 步进梁液压在线监控系统的配置

系统主要由控制和监测两部分组成,主要配置有:上位机、控制器、比例放大器、传感器、智能仪表、通讯网卡和通讯电缆等。

控制器由于原来的系统采用的是西门子的s5控制器,为了和原来的系统更好的兼容,我们在选择新增加的控制器时,选择了西门子公司的7S-300可编程控制器。它能满足中等性能要求的应用,应用领域相当广泛。其模块化、无排风结构、易于实现分布、易于被用户掌握等特点使得7S-300成为各种从小规模到中等性能要求控制任务的方便又经济的方案。57-300具有多种性能递增的cPu和丰富的且带有许多方便功能的1/0扩展模块,使用户可以完全根据实际的应用选择合适的模块。当任务规模扩大并且愈加复杂时,可随时使用附加的模块对PLC进行扩展。西门子57-300所具备的高电磁兼容性和强抗振动, 抗冲击性,更使其具有最高的工业环境适应性。7S-300具有高效的工程软件,全集成自动化带来的集成性和应用程序的可重用性可以带来更低的市场响应时间。此外,57-300系列还具有模块点数密度高,结构紧凑,性价比高,性能优越,装卸方便等优点。

在确定PLC所需要的模块之前,我们对控制对象和控制任务进行了分析和统计,本系统需要以下不同的1/0点:

数字量输入点(Dl):犯点。其中24点接原系统55PLC控制器的继电器的输出,步进梁的动作由此24个继电器控制。由于s5和s7的通讯放在第三阶段实行,因此,在第一施工阶段、第二施工阶段,此24点输入是必须的。另外8点分别用来设置四个比例放大器的状态:一个放大器需两个旋钮,一个控制放大器的停止和工作,一个控制放大器的自动和调试。

数字量输出点(DO):5点。其中4点是用来控制放大器使能继电器的;另外1点用来控制故障灯。

模拟量输入点(Al):24点。其中4台泵的手动给定4点4台泵的倾角传感器4点;4台泵的零点调整4点;4台泵的比例电磁铁8点。

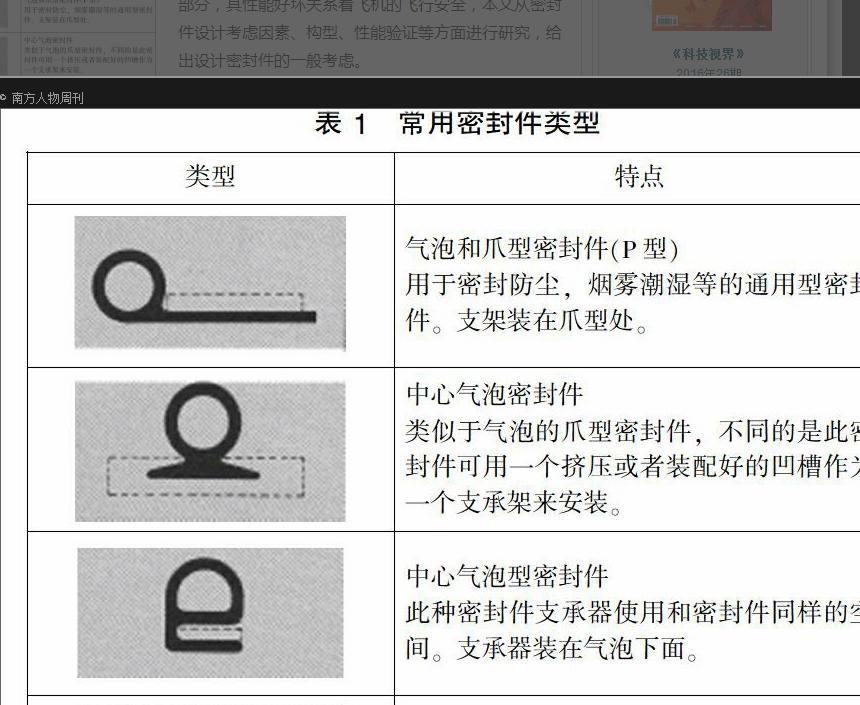

模拟量输出点(AO):16点。其中4台泵的放大器给定4点;4台泵的放大器给定百分比显示仪表4点;4台泵的比例电磁铁两边电流之差百分比显示仪表4点;4台泵的流量百分比显示仪表4点。系统所需要的信号模块如表1所示。

由以上分析可知,系统的信号模块较多,一个机架安装不下,因此,在系统中还需要相应的接口模块以扩展机架。另外,由5S和7S通讯的需要,还需要在系统中设置通讯模块。各模块的功能如下:

电源模块PS307-10A:将市电电压(130V/230V)转换为24V直流工作电压,为57-300CPU提供工作电源。

CPU模块CPU315-ZDP:执行用户程序;为7S-300背板总线提供SV电源;其上的MIP口或者PROIFBUS口用来和上位机中的iWnCC进行通讯,与上位机中的iWnCC进行通讯时,要在上位机上安装CP5611或者C5P613的网卡,本项目中上位机安装的是CP56n网卡。

【参考文献】

[1]涂群章.液压油液污染度在线监测的发展现状[J].矿山机械,2010,7.

[2]顾煜炯.汽轮发电机组扭振监测与远程诊断系统[J].现代电力,2012,8,19(4).

[3]郭宗仁,吴亦锋,郭永.可编程序控制器应用系统设计及通信网络技术[M].人民邮电出版社,2012,9.

[4]熊静琪.计算机控制技术[M].电子工业出版社,2013,6.

[5]梁首发.S7-300可编程序控制器及工控组态软件WinCC应用[J].中国仪器仪表,2011,3.

[6]李薇,周钢,冉蜀阳,等.WinCC-全集成化基本模块[J].机床电器,2009,4.

[7]张健成,周恩涛,陈健文,等.大型液压系统的在线监测与故障诊断[J].液压与气动,2007,4.

[8]Siemens AG.SIMATIC S7-300 Components for Totally Integrated Automation[Z]. 2007.

[9]B Mairy, D Ramelot, G Habay, et al, Mould oscillation monitoring for casting optimization [C]//Proceeding from the 2nd Continuous Casting Conference.2012:59.1~59.8.

[10]kupien,Arkadiusz R,Rae, David P;Practical response testing of hagc system[J].Fluid Power Soc, 2014:247.

[11]Bennett Stuart. Brief History of Servomechanisms[J]. IEEE Control Systems Magazine,2014,14(2):75-79.

[责任编辑:汤静]