基于IE理论的某装配生产线改善研究

2015-10-08向雷等

向雷等

【摘 要】以某企业新型接线板(JR)的装配生产线为研究对象,运用IE理论中的工作方法研究, 对装配线各道工序进行了详细的测定,并对生产过程中人员工序的安排、瓶颈工序、不规则操作和不合理的动作等存在的问题提出了整改优化方案,并对改善前后的方案进行对比分析,以达到提高生产效率,提升产能的目的。

【关键词】IE理论;装配线;改善

【Abstract】There was a case of produce-assembly line from a company which produces the new-fashioned patch panel named JR. With the procedure analysis method in the principle of industrial engineering, the flow process and rhythm on produce-assembly line were measured and analyzed carefully. Therefore, improvement and optimization for the problems, such as the related constraint process, irregular operations and unreasonable actions were suggested. Through the contrast and analysis between old and new project, in effect, it obviously accomplished the purpose of improvement of productive efficiency and enhancement of capacity.

【Key words】IE Theory; Assembly Line; Improvement

0 引言

工业工程(IE,Industry Engineering)首先在制造业中产生并应用,距今已有一个多世纪了,其应用领域逐步扩大到交通运输、医院、公共卫生等制造业以外的其他领域。我国制造业对工业工程的应用大致分为三个层次。第一层为具有高技术装备和高管理水平的企业,第二层是具有常规大流水线的制造型企业,如汽车、机床制造业等大规模产品制造业,第三层为数量巨大、整体水平较低的中小型企业和乡镇企业,如玩具制造厂、小五金生产厂等企业[1]。随着国家2025整体规划以及推行企业转型升级的实施,越来越多的以及采取传统生产模式、生产落后的的中小企面临“不整改则落伍,整改成本太大”的困境。本文对一家中小型企业(A企业)接线板产品的装配生产线存在的问题进行分析,运用工业工程理论中的方法研究和作业测定,优化生产流程,改进瓶颈工序和作业布置,提高流水线的生产效率,为中小企业在竞争中创造优势[2]。

1 装配生产线现状及存在的问题

1.1 装配生产线现状

A企业为一家中小企业,生产各类家用挂壁式开关,接线板等产品,企业产品结构比较简单,A企业的厂区分为组装部、压注车间、注塑车间、冲压车间和仓库,其中组装部有接线板、挂壁开关组装车间各一个,接线板组装车间共有四类接线板产品,9条生产线。本次研究的新型接线板(JR)产品共有3条流水式手工组装生产线,每条生产线有工人21名,单条接线板组装线日生产能力约为800个,较其他生产线他的生产力较低。因此选取其中一条JR接线板的生产组装线作为具体研究对象,对其进行研究改善。其装配流程如下表1所示。

1.2 问题分析

通过接线板(JR)生产组装流程图,以及对现场工人的作业方式进行记录以及动作进行研究分析,找到了其问题的所在。

(1)工序安排不合理

部分工序人员安排较多但生产压力依旧很大,部分工序安排人员空闲;上表中工序6所需时间较长,生产压力大,而工序10、工序13和工序14都存在生产能力过剩的问题。

(2)存在着瓶颈工序

工序6用时37.3s,为工时最长的工序,因此工序6为瓶颈工序。瓶颈工序用时最长,造成了整条生产线的生产压力。通过现场观察和对工序6的双手作业分析,发现工人作业时双手动作不够平衡,单手空闲时间太多,双手没有同时工作,造成了该工位的生产效率低下。改善前工序6的双手作业分析如表2所示。

(3)动作的浪费

在工序6(上盖装保护门)的过程中,各个小零件成一字型排列,且摆放混乱,在操作过程工人手移动幅度太大,不符合动作经济原则。

2 对生产线的优化改善

2.1 工序流程的改善

对流水线生产流程进行方法研究、分析、优化,以改善流程不合理问题。运用工业工程标准符号对流程进行记录和表达,然后运用5W1H技术和ECRS原则对其进行分析和优化[3]。

5W1H分析法又称六何分析法,是一种思考方法,也可以说是一种创造技法。是对选定的项目、工序或操作的原因(why)、对象(what)、地点(where)、时间(when)、人员(who)、方法(how)六个方面提出问题进行思考。ECRS(Eliminate取消,Combine合并,Rearrange重排和Simplify简化)分析法是程序分析的四大原则,用于对生产工序进行优化,以减少不必要的工序,达到更高的生产效率。

通过“5W1H”对原生产流程各个步骤进行逐一分析,进行必要的“ECRS”优化:工序6为瓶颈工序,且人员安排最多,必须对其进行简化;工序10(装下装饰条)和工序13(装上装饰条),这两道工序的组装工艺相似,且不影响前后组装工序,应将这两道工序合并;工序14(装电源插座保护套)工时较短,生产能力严重过剩,将工序14合并到工序12中。

2.2 瓶颈工序的改善

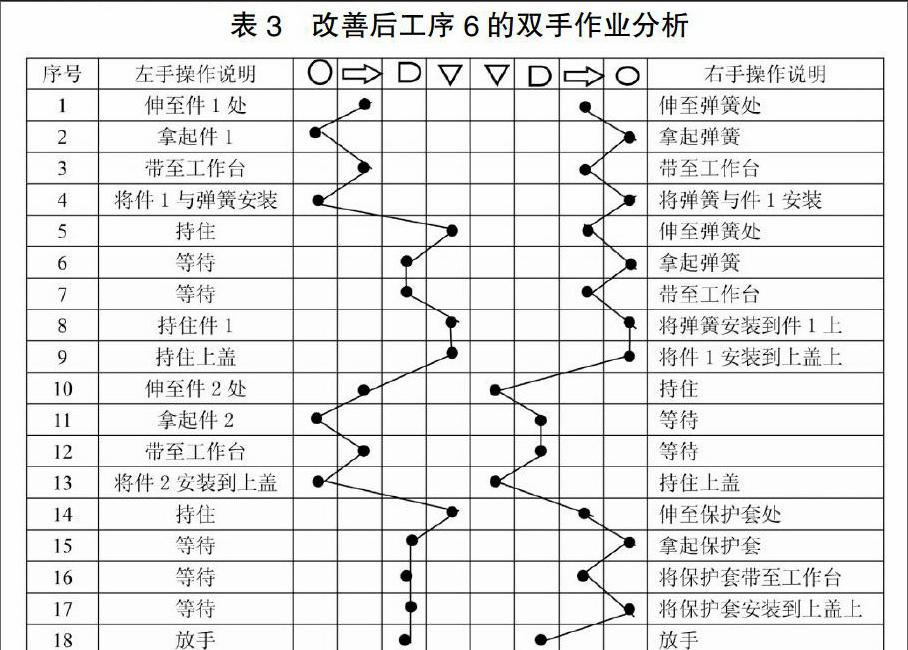

通过原瓶颈工序的双手作业分析,减少左右手同时等待的动作,其平衡左右手动作,并作出了改进后的双手作业分析图,改进左手动作减少6次,右手动作减少3次,双手共同减少等待动作6次。改善后工序6的双手作业分析如表3所示。

2.3 动作经济原则——提高动作效率

将工序6原先的作业现场按双手能同时动作布置作业现场,改善前操作台上杂乱的放着零件,先增加(如下图1)弧形的的零件收纳盒,可以将零件整齐对称地堆放着操作台上。既符合人体正常作业范围,缩短动作范围,手臂还能轻松动作,符合动作经济的原则。

3 结论

改善后,单个JR接线板组装时间由原来294.3s降低到276.2s。单条JR接线板生产线日生产能力从820个提升至1058个,效率大幅提高。同时,工人数量由21人减少到19人,降低了用工成本。

IE理论在中小企业提高工作效率方面具有很大的优势,在不大幅增加设备投入和不提高工人工作强度的情况下投入小,见效快,能在一定程度上帮助解决中小企业的生产困境。

【参考文献】

[1]易树平,郭伏.基础工业工程[M].北京:机械工业出版社,2013.

[2]鲁建夏,兰秀菊,陈勇,等.工作研究在生产装配线优化设计的应用[J].工业工程与管理,2004(1):83-85.

[3]徐亮.工业工程在大型超市管理中的应用[J].企业经济,2009(8):45-47.

[责任编辑:汤静]