有机高分子絮凝剂对污泥脱水性能的改善研究*

2015-09-28韩晓刚蒋晓春陆永生庄子康

韩晓刚 张 冬 刘 烨 蒋晓春 陆永生 庄子康 刘 群

(1.常州市清流水处理剂有限公司,江苏 常州 213144;2.南京水务集团有限公司,南京 210000;3.上海大学环境与化学工程学院,上海 200444;4.杭州市余杭区环境保护局,杭州 311100)

随着我国经济发展和城市化进程的加快,城市人口增长使污水排放量大幅增加,污水处理过程中的污泥产生量随之大幅提高。一般地,污泥处理处置费用约占污水处理厂全部建设费用的20%~50%,甚至高达70%[1],并且污泥经浓缩、消化后尚有约95% ~97%的含水量[2]。因此,污泥脱水处理已成为污泥减量化及与后续处理的必需环节[3]。目前提高污泥脱水效果的手段主要有化学法、物理法[4-5]、生物法[6]等。相比较而言,化学调理法简单易行,在污泥中加入化学药剂(混凝剂、助凝剂等)[7],使颗粒凝聚,从而达到改善污泥脱水性能目的。已有的研究实践证明:无机絮凝剂存在絮凝效果差,投加量大等缺点[8],有机高分子絮凝剂的吸附架桥作用使污泥颗粒快速形成絮团,易于分离[9]。本研究通过对8种高分子有机絮凝剂的污泥脱水效果的比较,从适应实际生产需要的角度,主要考察污泥含水率、污泥沉降、污泥过滤性能及污泥絮体结构的变化等,从而筛选确定最佳絮凝剂及其投加条件,旨在为城镇污水处理厂污泥处理提供高效、经济的污泥脱水性能工艺参数。

1 试验部分

1.1 污泥来源及性质

试验所采用污泥样品取自南京地区某污水处理厂二沉池剩余污泥,其含水率98% ~99%,平均粒径大于 120 μm,污泥比阻 0.68 ~0.83 109s2/g,pH介于6.85~7.12范围。为了避免污泥理化性质随时间的变化而影响实验数据的可靠性,所有实验均在2 d内完成。

1.2 药剂及仪器

试验过程选用的干粉型阳离子型有机高分子絮凝剂由常州清流水处理剂有限公司提供,污泥调质试验过程中配制浓度为0.1 g/L。各种絮凝剂其他物料性质如表1所示。

表1 有机高分子絮凝剂物料特性表

1.3 试验方法

1.3.1 污泥调质试验

采用ZR4-6六联搅拌机进行污泥调质实验,取500 mL混合均匀的污泥于反应容器中,启动搅拌机,按试验设计迅速加入适量的有机高分子絮凝剂(浓度为0.1 g/L),先以200 r/min快速搅拌2 min,随后50 r/min慢速搅拌10 min,静置。

1.3.2 污泥沉降性能的测定

取经不同絮凝剂处理后充分混合的污泥100 mL倒入100 mL量筒中,搅拌均匀后,静置,每隔一段时间记录固液界面读数,并将空白样(原污泥)作为对照。

1.3.3 过滤速度的测定

取布氏漏斗和Ф90 mm中速滤纸若干,将滤纸润湿后放入布氏漏斗,漏斗下接100 mL量筒。将经不同絮凝剂处理后混合均匀的污泥倒入布氏漏斗,有滤液流下时开始计时,记录得到的15 mL滤液体积数时的过滤时间,并将空白样(原污泥)作为对照。

1.3.4 泥饼含水率的测定

将一定量混合均匀的污泥倒入布氏漏斗,维持真空泵0.04 Mpa压力下抽滤4 min,抽滤结束后取下湿污泥及滤纸,利用MA-35快速水分测定仪测定污泥含水率。

2 结果与讨论

2.1 pH、水力条件、过滤压力的选择

污泥脱水试验过程中,pH、水力条件和过滤压力也会影响最终处置污泥的含水率。污泥体系pH的改变,影响污泥胶体颗粒及絮凝剂的电离度,从而影响絮凝剂分子链的伸展程度、溶解度等[10]。高健磊等[11]研究发现pH在6~8范围内,污泥比阻值最小,脱水性能最佳。本次试验的污泥经有机絮凝剂调质后,体系pH值在7.01~7.07之间,处于最佳脱水性能所属pH范围之内。

絮凝是一个复杂的化学动力学过程,搅拌速度对絮凝效果有较大的影响[11]。本试验先以200 r/min快速搅拌2 min,随后50 r/min慢速搅拌10 min的方式,避免搅拌强度不足,絮凝剂和污泥不能充分混合,絮体形成不充分,絮凝效果不佳的现象;同时也避免了搅拌太过强烈,会破坏絮体的可能。

过滤压力不宜过大,压力过大会堵塞过滤设备。涂玉等[12]研究发现,污泥比阻随过滤压力升高而增大,真空过滤压力在0.04 MPa最佳。万耀强等[13]认为真空过滤压力在0.04~0.06 MPa之间比较合适。本次试验采用的真空过滤压力为0.04 MPa,满足常规过滤压力的要求。

2.2 絮凝剂的筛选

试验设计选用表1所示8种高分子有机絮凝剂在常温下进行污泥调质试验,固定投加量50 mg/L,通过其污泥脱水效果的比较,从而确定适合的污泥脱水絮凝剂。

污泥经不同高分子有机絮凝剂处理,经抽滤后的含水率变化如图1所示,其中G0为原污泥未经絮凝处理、真空抽滤后的含水率。由于污泥颗粒一般带负电,且与表面附着水结合成凝胶体,当污泥中引入大量阳离子型有机絮凝剂时,正离子就会涌入凝胶体的扩散层甚至吸附层,从而使扩散层及吸附层中的正离子浓度增加,扩散层变薄,从而使胶核表面的负电性降低;由于双电层被压缩,颗粒间的静电斥力随即降低,当吸附层以至扩散层完全消失时,胶粒间的静电斥力消失,使得胶粒发生聚集,污泥颗粒结构破坏胶体稳定性,对已脱稳颗粒起吸附架桥作用,絮体快速增长,从而实现固液分离[9,14]。结果表明:投加不同絮凝剂后,污泥的脱水性能得到明显的改善,絮凝剂G2脱水效果最佳,含水率从最初的98.58%降至70.90%,与经相同操作条件下的未投加絮凝剂的污泥含水率相比,降幅增加7.16%。

图1 污泥经不同絮凝剂处理后的含水率变化

污泥经絮凝剂处理后,污泥表面附着水可转化为游离水,并在重力沉降作用下实现固液分离,因此,污泥的沉降性能常用作衡量絮凝剂性能的指标[15]。经絮凝处理后的污泥沉降性能试验结果如图2所示。由图2可见,未投加絮凝剂的原污泥在重力作用下呈缓慢下降的趋势;而投加絮凝剂后的污泥在沉降前5 min内呈快速下降趋势,沉降20 min后固液界面基本保持稳定;沉降60 min后发现,经G5、G6、G8处理后的污泥沉降效果反而比原污泥的差,G3、G4处理后的污泥沉降效果与原污泥基本持平,G1、G2、G7的处理效果较为明显,其中G2处理后污泥的固液界面高度最低,沉降性能最好。究其原因,絮凝剂的吸附架桥作用使污泥小絮体间的空隙挤压合并,其中间隙水、毛细结合水和游离水能够迅速的脱离出来,絮体相互结合形成更大的絮团;而不同的絮凝剂作用效果不同,在吸附架桥过程中形成的大絮团存在链网状结构,使得部分游离水再次被包裹在污泥絮团内,从而造成沉降效果不佳。

图2 污泥经不同絮凝剂处理后的沉降性能变化趋势

因此,综合考虑含水率及沉降性能等因素,G2可应用于城镇污水处理厂的污泥调理,从而实现改善污泥脱水性能的目的。

2.3 最佳投加量的确定

絮凝剂投加量是影响污泥脱水的重要因素之一。投加量过小,污泥脱水性能得不到有效的改善;投加量过大,由于形成的絮团结构较为疏松,部分游离水被包裹,脱水效果反而变差;此外,絮凝剂过量将引起污泥粘度增加,影响后续工序中的泥饼的剥离[11]。因此,试验设计保持原污泥pH值条件下,依次投加10、20、40、60 mg/L 絮凝剂 G2,考虑实际生产需要,通过考察污泥含水率、沉降性能、过滤时间等因素确定最佳投加量。

污泥经G2不同投加量处理,经真空抽滤后含水率变化趋势如图3所示。由图3可见,污泥含水率随投加量的增加呈明显的递减趋势。未经絮凝剂处理的污泥含水率为77.33%,G2投加10 mg/L后污泥含水率降为73.75%;再增加G2投加量,其污泥含水率降幅不大,当投加量达到20、30 mg/L时,污泥含水率分别为71.88%、71.46%,两者相差不大。考虑到有机高分子絮凝剂的价格相对昂贵,G2投加量20 mg/L已经对污泥含水率有了较大的改善,基于经济成本因素,再增加投加量,意义不大。

图3 不同G2投加量的污泥含水率的变化情况

污泥经G2不同投加量处理后沉降60 min,其固液界面变化如图4所示。与絮凝剂筛选沉降性能试验类似,未投加絮凝剂的原污泥沉降高度在重力作用下呈缓慢下降的趋势;而投加絮凝剂的污泥沉降呈快速下降趋势,在前5 min内基本完成沉降,之后的55 min内污泥沉降高度变化幅度微小。投加量10 mg/L时,沉降60 min时,其固液界面读数较原污泥高;投加量增至20 mg/L时,60 min污泥沉降高度为24 mL,与原污泥基本持平。总体上,絮凝剂投加量越多,最终固液界面读数越低。由此说明,投加适量的有机高分子絮凝剂能快速实现泥水分离。

图4 不同G2投加量条件下的污泥沉降趋势

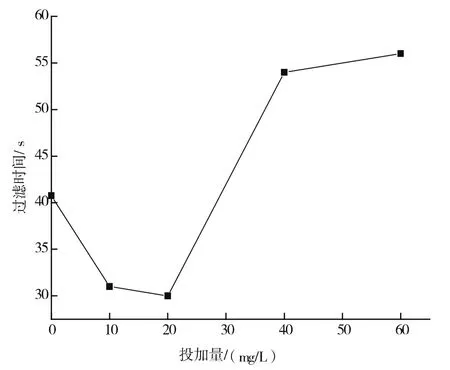

污泥的比阻与滤液的体积的平方成反比[12],同样得到一定量的滤液体积,其相应的过滤时间越短,污泥比阻越小,说明絮凝剂脱水效果越好。实际污泥处理处置过程中,在相同的过滤条件下,可以直观地通过污泥过滤时间进行污泥脱水效果的判断。经不同絮凝剂处理后的污泥重力过滤,得到15 mL滤液所需时间如图5所示。

图5 不同G2投加量条件下的污泥过滤时间

由图5可见,污泥过滤时间呈先下降后上升的趋势。原污泥过滤时间为40 s,当G2投加量增至20 mg/L时,过滤时间最短为30 s,说明污泥中的表面结合水因为絮体形态改变,胶体脱稳,从而得到有效的分离。虽然G2投加量的增加促使污泥含水率降低,但过多的絮凝剂使污泥水分和絮体发生粘连,依靠重力分离时无法实现有效分离,需通过施加外部压力脱除,其相应的污泥过滤时间增加。

综合考虑投加絮凝剂后污泥的沉降、过滤性能及含水率等技术指标,又兼顾有机高分子絮凝剂价格因素,投加过多的絮凝剂会使性价比下降,因此G2最佳投加量选用20 mg/L。

3 结论

(1)不同阳离子度的有机高分子絮凝剂作为污泥调理剂使用,经絮凝处理后,城市污水处理厂剩余污泥的含水率及沉降性能均得到不同程度的改善。

(2)通过污泥脱水性能的考察,并综合考虑经济因素,原污泥经有机高分子絮凝剂G2调理,在G2最佳投加量为20 mg/L时,5 min内基本完成污泥沉降,其污泥过滤时间30 s,含水率由98.58%降至71.88%。

[1]陈世朋,张景来.污水处理中的污泥脱水技术研究进展[J].污染防治技术,2006(01):23 -26.

[2]Krishnamurthy S.Viraraghanan T.Chemical conditioning for dewatering municipal wastewater sludges[J].Energy Sources,2005,27(1-2):113-122.

[3]夏秀妹,裘志琴,涂孟波.污水处理厂絮凝剂最佳浓度的小试实践[J].环保科技,2014,20(1):39 -41.

[4]姚芳,王梦菲.微污染水源水处理技术探析[J].环保科技,2014,20(1):46 -48.

[5]Ruiz-Hernando M.,Martinez-Elorza G.,Labanda J.et al.Dewaterability of sewage sludge by ultrasonic,thermal and chemical Treatments[J].Chemical Engineering Journal,2013,230:102 -110.

[6]Jensen P.D.,Astals S.,Lu Y.,et al.Anaerobic codigestion of sewage sludge and glycerol,focusing on process kinetics,microbial dynamics and sludge dewaterability[J].water research,2014,67:355 -366.

[7]刘中位,张志蓉.广西污水厂污泥处理处置工艺选择[J].环保科技,2014,20(4):34 -36.

[8]刘力荣,罗衍强,彭丽思,等.城市污泥深度脱水调理药剂的筛选与优化研究[J].环境工程,2014,(32增刊):65 -69,77.

[9]刘晓娜,孙幼萍,谭燕,等.PAM絮凝剂对污泥脱水性能的影响研究[J].广西轻工业,2011(2):96-97.

[11]夏卫红,曹萍.HYC絮凝剂在生化污泥脱水中应用的研究[J].上海应用技术学院学报,2002,2(2):93 -95.

[10]江龙法,张所信.L-乳酸发酵液絮凝研究[J].食品科技,1999,5:42 -43.

[11]高健磊,闫怡新,吴建平,等.城市污水处理厂污泥脱水性能研究[J].环境科学与技术,2008,31(2):108-111.

[12]涂玉.污泥调理中混凝剂对污泥脱水性能影响研究[D].南昌:南昌大学,2008.

[13]万耀强.城市污水处理厂污泥过滤脱水性能的试验研究[D].郑州:郑州大学,2007.

[14]鹿雯.阳离子表面活性剂对污泥脱水性能的改善和作用机理研究[D].昆明,昆明理工大学,2007.

[15]王蓉.化学混凝污泥脱水性能研究[D].南昌:广东工业大学,2008.