液压驱动转盘在海洋固定平台模块钻机上的设计与应用

2015-09-27罗立臣马冬辉孟庆元

罗立臣 马冬辉 孟庆元

(天津中海油工程设计有限公司 天津300452)

液压驱动转盘在海洋固定平台模块钻机上的设计与应用

罗立臣马冬辉孟庆元

(天津中海油工程设计有限公司 天津300452)

海洋固定平台模块钻机空间狭小、布局紧凑、要求设备具有尺寸小、质轻、集成度高、运行安全可靠等特点,而传统电机驱动转盘的驱动方式存在传动链长、传动部件多、传动装置复杂、结构尺寸庞大等问题,在模块钻机尺寸有特殊要求的情况下安装难度大、使用和维修不便,影响总体布局和结构形式的设计。针对上述情况,通过液压驱动转盘与电驱动转盘进行对比,总结出液压驱动转盘小巧轻便、易于建造安装、能够优化钻台结构、操作维护费用低、安全可靠等特点,可为空间有特殊要求的海洋固定平台模块钻机提供一定的参考。

模块钻机;液压驱动转盘;电机驱动转盘;设计与应用

引 言

转盘是钻机中实现动力传动及分配、改变动力传递方向、旋转和悬挂钻具的重要设备。海洋固定平台模块钻机选用的转盘驱动通常为目前技术相对成熟的电机驱动,然而电机驱动具有传动链较长、传动部件多、传动装置复杂、结构尺寸大以及质量重等特点,具体布置时也存在一定限制。海洋固定平台模块钻机由于空间狭小、布局紧凑,所以要求设备具有尺寸小、质量轻、集成度高、运行安全可靠等特点。然而电机驱动的转盘尺寸经常导致设备不易安装和操作维修,且导致主机过重,影响主机的移运性能,作业效率也较低,给现场应用带来较大不便[1]。针对上述问题,国内外研究改进、开发创新了多种新型石油钻机,涌现出许多新结构、新技术,液压驱动转盘就是其中之一[2]。液压驱动因为尺寸小、质量轻、传递扭矩大、传动链短、省去了电控设施等优点,在移动式平台和钻井船上的应用远大于电机驱动转盘,技术已经相当成熟,因此对于在海上固定平台模块钻机上推广液压驱动转盘具有重要意义。

1 液压驱动转盘的设计

1.1液压驱动转盘的构成

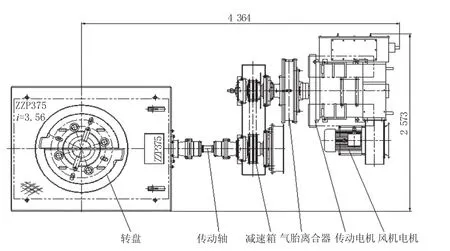

液压转盘采用液压传动的方式进行驱动,省去复杂的机械传动链[3]。以ZP375转盘为例,液压驱动转盘结构组成如图1所示。

图1 液压驱动转盘结构

ZP375转盘为7 000 m模块钻机的标准配置转盘,主要参数如下:

通孔直径: 952.2 mm (37.5 in)

最大静载荷: 5 850 kN

最大工作扭矩: 32 kN·m

最高转速: 300 r/min

齿轮传动比: 3.56

1.2液压驱动转盘的原理

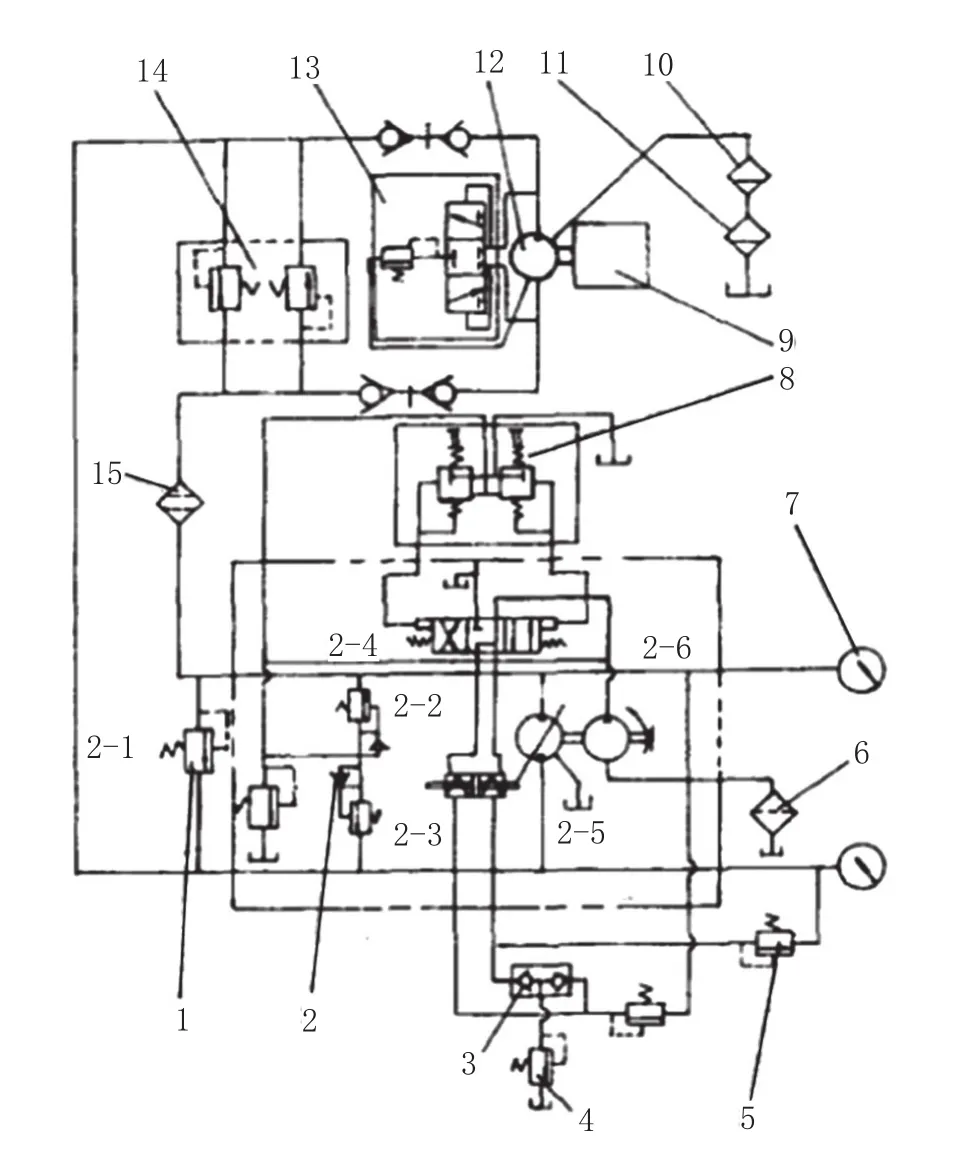

液压系统原理如图2所示。

图2 液压系统原理图

液压驱动转盘的闭式液压系统由主液压回路、冷却回路、过滤回路、补油回路、控制回路、制动回路组成。主液压回路由双向变量柱塞泵、柱塞马达组成[4]。系统主泵的变量由斜盘控制,液压转盘马达经行星减速器(减速比i=8.7)后给转盘提供旋转动力,主泵高压出口处设有双向溢流阀,用于液压油泵与液压马达的过载保护;系统产生的部分热油经冲洗阀、冷却器返回油箱,采用2-6齿轮泵作为补油泵,2-1为低压溢流阀,控制补油压力;粗过滤器设在补油泵的吸油管路上,精过滤器设在散热回路的排油管上。控制回路:从主管路取压力信号,经过减压阀直接伺服油缸,改变斜盘摆角,多余油液经梭阀 、溢流阀回油箱。制动回路:通过先导阀手柄回到中位,封锁变量泵的进出油口,使液压马达实现静液压制动(低扭矩制动),转盘高扭矩(反扭矩)释放时,通过调节高压溢流阀,使柱塞马达变成油泵工况,通过溢流阀令马达缓释钻杆产生反扭矩[5]。

2 电机驱动转盘与液压驱动转盘的应用对比

以陆丰7-2模块钻机为例,比较液压驱动转盘与电机驱动转盘。

2.1项目介绍

陆丰7-2模块钻机是7 000 m交流变频驱动模块钻机,上部组块与模块钻机整体采用低位浮拖法安装在导管架上,低位浮拖对整体设施的质量质心要求非常严格,本项目要求模块钻机质量不能超过2 100 t,所以,最大限度压缩模块钻机内部空间,优化总图布局,设备轻型化,为结构减重等成了设计的重中之重。在已配置1台高性能顶驱的情况下,使用转盘钻井的可能性非常小,转盘承担的任务更多是悬挂钻具、夹持钻具、配合钻具上卸扣、应急工况下活动钻具等,所以不需要很高的转速。在此种情况下,经过论证,确认使用ZP375型号液压驱动转盘代替传统的电机驱动转盘。

2.2质量对比

电机驱动转盘主要包括:传动轴、减速箱、电机(包括风机和盐雾过滤器)、气胎离合器等主要部件,见图3。

图3 电机驱动转盘结构

在总体质量方面,液压驱动转盘重7 970 kg较电机驱动转盘的17 555 kg质量约轻了10 t,极大地减轻了钻机总体质量,降低了结构承载力要求。所以液压驱动转盘更具适用性。

2.3尺寸对比

液压驱动转盘与电驱动转盘的尺寸对比如表1所示。

表1 尺寸对比表

转盘的安装尺寸主要受限于钻台面井架下方支撑梁的影响,70/450模块钻机标准配置的井架底部开档为9 144 mm×9 144 mm,转盘中心和井架大腿中心重合,所以钻台中心到井架大腿中心之间的距离只有4 572 mm,梁的面板边缘距离转盘中心尺寸为4 347 mm。电机驱动转盘安装图见下页图4,液压驱动转盘安装图见下页图5。

图4 电机驱动转盘安装图

图5 液压驱动转盘安装图

由图3可知电机驱动转盘装置安装所需的最小尺寸约为4 364 mm,此距离未包括安装所需的安全距离。这就导致转盘电机会跟井架大腿支撑梁出现干涉(图中阴影部分),转盘电机安装非常困难,尤其是电机尾部的转盘编码器安装难度非常大,给建造带来很大麻烦。在其他项目中发生过为了转盘的安装而对井架底部大梁面板切割的情况,严重影响了梁的整体性和强度,为高载荷、高频率、高振动的钻井作业带来一定风险。

液压驱动转盘装置安装所需的最小尺寸约为2 050 mm,由于长度方面比电机驱动马达短约2 300 mm,所以很好地解决了转盘安装时的碰撞问题,降低了建造安装难度。

2.4安全性对比

转盘下方为与防喷器连接的喇叭口,为泥浆敞开区,泥浆中可能携带有毒有害、易燃易爆的气体,根据API RP 505《1级0区、1区和2区石油设施电气安装区域划分的推荐做法》,将其划分为一级一类危险区。所以要求电机采用防爆电机。因为此区域为危险区,转盘冷却风机无法就地取风,需要外接引风管将进风口引到安全区域,风管安装盐雾过滤器(图6中红色方框内),延缓海水湿度大和盐分重对电机的腐蚀,盐雾过滤器和风管的安装困难,在本来有限的空间内,占用维修通道,影响风管附近泥浆槽的清理和阀门的维修。从图6冷却风机风管和盐雾过滤器的安装可以看出,该区域空间非常狭小,不便于操作。

图6 冷却风机风管和盐雾过滤器的安装

此外,钻台上钻井作业时转盘区非常脏,尤其下钻作业时,泥浆从钻杆流出漫延到整个转盘区域,泥浆和冲洗泥浆的水滴溅到转盘电机上,要求电机防护等级较高。然而防护等级过高,影响电机散热,所以转盘电机区域的工作环境非常恶劣,影响电机的使用寿命。如果设备使用不当,还会造成安全事故。

由于液压驱动转盘不存在用电设备,无需采用防爆设备,设备使用的液压油在液压站处冷却,所以不需要单独的冷却设备,很好地解决了电机驱动转盘工作环境恶劣、散热差、冷却风机盐雾过滤器和风道安装困难的难题,节约钻机内部空间,非常适合在相对狭小的空间使用,安全性和可靠性大大提高。

2.5所需公用资源对比

所需公共资源对比如表2所示。

表2 公用资源对比表

可见,液压驱动转盘所需公用资源少,减少了设备接口和维修点。

3 结 论

液压转盘采用液压驱动,具备大扭矩功能,在使设备瘦身的同时,优化功能配置;并且,由于功率大幅减小,成本也随之大幅降低,从而提高钻机整机的性价比。

液压传动具备良好的变负载自适应能力,即在负载增大时自动减小转速,输出适应负载的大扭矩;反之,在负载减小时自动增大转速,输出适应负载的小扭矩,在整个负载变化过程中始终保持高效率工作。这一优势使其非常适用于处理钻井时的异常负载和进行事故处理。尽管目前海洋模块钻机转盘常采用电驱动方式,液压驱动转盘使用频率较低,但液压转盘在满足海洋钻井工艺要求的条件下,相比机械驱动和电驱动转盘突显尺寸小、结构简单、安全性能高等优势越来越受重视,液压转盘将会成为驱动转盘的发展方向,值得不断进行深入研究。

目前恩平23-1模块钻机(7 000 m模块钻机)和恩平18-1模块钻机(4 000 m模块钻机)正在进行设计工作,恩平18-1模块钻机的井架大腿跨度是9 000 mm×6 000 mm,其尺寸小于之前的陆丰7-2钻井模块的井架尺寸,整体结构更加紧凑,对转盘的结构尺寸要求更高。有了陆丰7-2模块钻机的使用先例和以上对比分析,计划在恩平23-1模块钻机和18-1模块钻机上使用液压驱动转盘。随着液压驱动转盘在固定平台模块钻机上使用日益增多,液压驱动转盘也势必在固定平台模块钻机上得到大力推广和应用。

[1] 应保连,余利军,杨森.转盘的液压驱动设计[J].石油机械,2004(3):54-55.

[2] 王学义,黄悦华,赖笑辉.海洋钻井用旋转支撑转盘液压传动设计[J].石油矿场机械,2011(5):53-56.

[3] 张仁杰,沃风林,李学文.小修井液压转盘的研制与应用[J].石油机械,2009(9):71-73.

[4] 雷天觉.新编液压工程手册[M].北京:北京理工大学出版社,1998:503-533.

[5] 刘凯.液压驱动转盘的设计与性能分析[J].煤炭技术,2006(6):28-29.

Design and application of hydraulic drive rotary table of modular drilling rig on offshore fixed platform

LUO Li-chen MA Dong-hui MENG Qing-yuan

(CNOOC Tianjin Engineering Design Co., Ltd., Tianjin 300452, China)

Owing to small space and compact layout, the modular drilling rig on the offshore fixed platform has to meet the requirement of small scale, light weight, high integration, operational safety and reliability. However, there are several problems for the traditional motor-driven pattern, such as long transmission chain, many transmission parts, complex transmission devices, large structural dimensions and heave weight, etc. As a result, it is difficult to be installed and is inconvenient for usage and repair under special requirements, which affects the design of overall layout and structural configuration. In view of the above situation, it compares the hydraulic drive rotary table with the electrical drive rotary table. It is concluded that the hydraulic drive rotary table can be characterized of small footprint, light weight, easy installation and construction, capability of structural optimization, low cost of operational maintenance, and great safety and reliability. It can provide certain reference for the modular drilling rig with the special space requirements on the offshore fixed platform.

modular drilling rigs; hydraulic drive rotary table; electrical driven rotary table; design and application

U674.38

A

1001-9855(2015)02-0074-05

2014-09-10;

2014-10-08

罗立臣(1980-),男,工程师,研究方向:海洋石油工程设计。马冬辉(1984-),男,工程师,研究方向:海洋石油工程设计。孟庆元(1987-),男,硕士,助理工程师,研究方向:海洋石油工程设计。