基于熔融沉积法的快速成形柔性丝材技术研究

2015-09-26张晓华张李超李智史玉升

张晓华,张李超,李智,史玉升

(1.华中科技大学,武汉 430074;2.哈尔滨理工大学,哈尔滨 150040)

增材制造(Additive Manufacturing,AM)是通过CAD设计数据采用材料逐层累加的方法制造实体零件的技术,相对于传统的材料去除(切削加工)技术,是一种“自下而上”材料累加的制造方法[1]。AM技术自从20世纪80年代以来,已历经二三十年的持续发展,近年来随着各国政府不断增加的支持力度,受到越来越多的关注[2—7]。

AM技术不需要传统的刀具、夹具及多道加工工序,利用三维设计数据在一台设备上可快速而精确地制造出任意复杂形状的零件,从而实现“自由制造”,解决许多过去难以制造的复杂结构零件的成形,并大大减少了加工工序,缩短了加工周期,而且越是复杂结构的产品,其制造的速度作用越显著。根据加工材料和加工方式的不同,AM技术目前已经分为SLS(Selected Laser Sintering,激光选择烧结)[8—9]、SLM(Selected Laser Melting,激光选择融化)[10—12]、LOM(Laminated ObjectManufacturing,叠 层 实 体 制造)[13—14]、3DP(3 Dimensional Printing,3D 打印)、SLA(Stereo Lithography Apparatus,光固化成形法)[15—17]、FDM(Fused Deposition Modeling,重熔沉积法)[18]、LENS(Laser Engineered Net Shaping,激光近净成形)等多种技术。

其中FDM技术,是目前发展较为成熟的一种,尤其是PLA,ABS等之类的硬质材料,可以采用FDM技术进行方便地打印。针对柔性材料,现在较多的是采用SLA技术进行成形,但SLA技术必须采用液态原料,用紫外光进行固化的工艺,对打印的外部环境要求较高,限制了其在某些特定环境中的应用。相对来说,FDM技术对环境要求较低,仅采用简单的加热将丝材融化,就可以进行3D打印成形。目前,硬性材质的FDM技术日趋成熟,进一步大力就柔性材料的FDM技术打印进行研发,已经是一个迫切需要解决的课题。

本课题基于上述思想,采用市面上普通的FDM设备,针对柔性材料打印的难点进行分析,推导出柔性材料进丝和设备、材料以及工艺参数之间的理论关系,基于柔性材料的熔融特性,分析工艺参数对制件表观的影响,为进一步深入研究柔性材料的FDM工艺奠定基础。

1 实验方法

所选柔性材料为市面上常见的某厂家所产TPU(Thermoplastic polyurethanes,热塑性聚氨酯弹性体橡胶)类耗材,抗拉强度约30 MPa,断裂伸长率约为600%。所用设备为普通FDM机器,采用齿轮转动进丝,电阻加热融化丝材,丝材直径为1.75 mm,喷嘴直径为0.4 mm,打印速度在20~100 mm/s可调,层厚控制可在0.06~0.30 mm之间,喷头温度加热最高可达280℃,可以满足绝大多数材料的打印需求。

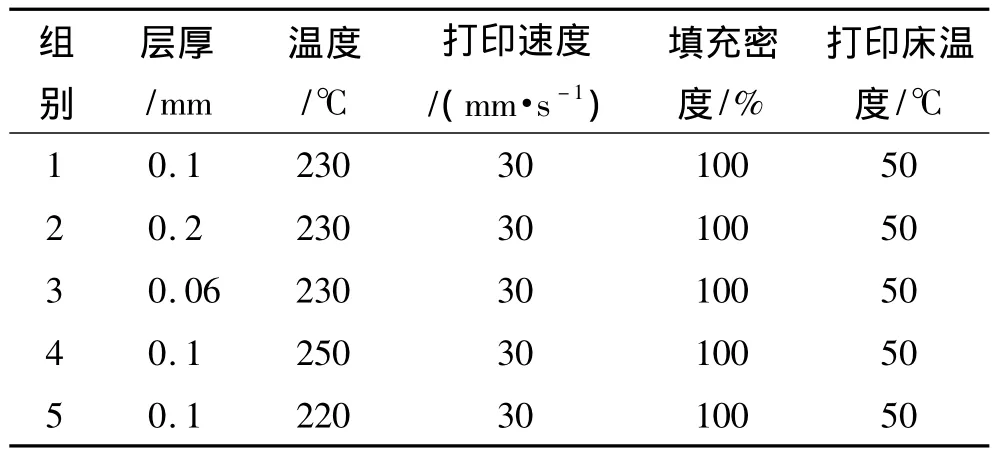

首先将柔性丝材TPU固定安装在支撑架上,丝材通过进丝机构进入喉管和喷头,采用电阻加热融化,工作平板调平后开始打印。在打印之前,拆开相应风扇,露出进丝齿轮,包括主动轮和从动轮,以方便观察工作过程中进丝工作过程。打印制件的形状和尺寸如图1所示,打印参数见表1,打印制件分为5组,每组采用相同的参数打印3个,挑选具有典型特征的制件进行分析。具体打印参数如表1所示。

图1 FDM打印件的形状及尺寸Fig.1 Shape and dimensions of the part printed by FDM

表1 测试件打印参数Table1 List of technology parameters for the test part

2 实验结果及讨论

2.1 柔性材料打印难点分析

柔性材料在FDM 3D打印过程中面临的最主要问题就是缠丝,如图2所示,在FDM工作过程中,主动齿轮以一定的角速度ω顺时针旋转,在从动轮的配合下,带动一定直径φl的线性材料向下运动,进入喉管熔化,从直径为φs的喷头喷出进行打印成形。如果打印所用的线性材料较软,刚性不够,或者下面喉管融化的料没有及时从喷头喷出,线性材料进一步进入喉管的阻力增加,则在主动齿轮连续的旋转下,线材就会从平台和主动齿轮之间的间隙处弯曲,主动齿轮连续旋转,弯曲演变为缠丝,从而影响FDM的正常打印行为。从上述FDM工作过程以及分析可以看出,造成缠丝现象的主要原因有:①线性材料刚性不够;②在主动齿轮和下方的平台之间有大于线性材料直径的间隙存在;③齿轮旋转角速度较大,与喷头打印行为不匹配,造成进丝阻力较大。其中第①条原因,是由打印需求决定的,不容易做出改变。针对第②条原因,可以在平台的上部,通过连接喉管设置一个新的线性材料的通道,或者直接将喉管做长,伸出平台上部一部分,使得喉管和齿轮制件的间隙小于线性材料的直径,对柔性材料可能的缠丝起到阻碍作用。要想从根本上解决柔性材料的缠丝现象,主要还得从第③点入手,即协调匹配好丝材的进丝量和喷头喷涂量之间的关系。

图2 FDM机器进丝结构示意图Fig.2 Sketch map of feed device of FDM machine

根据一定时间Δt内进入喷头的线材体积等于喷头喷出的融化体积:

整理后,得:

式中:v为喷头运动速度;φs为喷嘴直径;Δh为层厚;φg为齿轮外直径;ω为齿轮角速度;φl为线材直径。式(2)表明齿轮转动的角速度和机器的机械结构和工艺参数之间的关系。一般情况下,机器完成设计后,其喷头直径φs、齿轮外直径φg以及线材直径φl也都是确定值,则齿轮旋转的角速度和喷头的打印速度v,层厚Δh成正比关系,即喷头运动速度v越大,层厚越大,齿轮旋转也越快,以补充喷头相同时间内消耗的熔融丝材的体积。

需要指出的是,式(2)只是理论上的分析计算,在实际工艺中,各种误差可能也会对缠丝造成影响,比如所采用的线性丝材直径的误差,如果误差值一直在误差范围的上限,而且在连续打印的过程中持续性了一定时间,则也会造成丝材进丝阻力增加,引发缠丝现象。

2.2 工艺参数对制件成形的影响

图3为采用不同工艺参数打印件的宏观形貌图。从图3中可以看出,不同的工艺参数打印件宏观形貌有区别。表面质量最差的是标号为4的制件,在制件中,可以观察到很多大小不一的孔洞,如果将这些孔洞对着光源观察,可以看到这些孔洞基本上都是通孔。造成这种现象的原因,是TPU材料的粘丝现象。制件4的打印温度为250℃,在这个温度下,TPU材料内部分子之间的粘性增加,在FDM打印过程中,熔融态材料经喷嘴喷涂出之后,由于粘性太大,不能均匀地融敷在打印平板之上。FDM的特点与SLS或者SLM相反,后者具有自动调平功能,也就是说,如果先期的打印过程中,后者出现层厚不均匀情况,在后面的打印过程中,会慢慢地趋于一致;而在FDM工艺中,先期的层厚不均匀,会造成后继打印过程中这种不均匀状况的进一步加剧。

图3 测试件宏观形貌Fig.3 Appearance of the test part printed by FDM

从图3中也可以看出,标号为5的制件表面质量相对较好,这也是和打印温度有关。该件的打印温度为220℃,相对较低,在打印过程中熔融态材料可以较好的融敷在平板上,从而打印制件相对光滑。制件1、制件2和制件3是在其他工艺参数相同的情况下,改变打印的层厚获得的不同制件。可以看出,表面质量和打印层厚并没有很明显的对应关系,表面质量较好的编号为2的制件,打印层厚为0.1 mm,而表面质量相对较差的1制件和3制件打印层厚分别为0.2 mm和0.06 mm。首先应该明确的是,通常说的层厚越小,打印精度越高,主要是指在铅垂方向上,也就是说,层厚影响的精度,主要是在铅垂方向上的精度。从图3可以看出,层厚并不影响打印制件水平平面,那么,在工艺参数均相同的情况下,制件1和制件2以及制件3的表观质量不同,其原因主要是很少讨论的一个参数,首层打印间隙,也就是指打印刚开始的时候,喷嘴和打印平板制件的距离。针对常见的PLA或者ABS硬质打印材料来说,这个参数可能是一个相对宽泛的范围,只要保证首层打印间隙落在这个范围内,即可以保证打印正常进行,而针对TPU材料,其在一定的温度下,粘性相对较较大,粘丝情况严重,其首层打印间隙的范围相较于常见的硬质材料,缩小很多,其重要性也越发凸显。首层打印间隙太大,则由于TPU材料本身的粘性,经喷嘴喷出的熔融态材料不能均匀的与打印平板粘合,在后继的打印过程中,也不能弥补这一点,就会造成打印出来的制件表观质量相对较差。

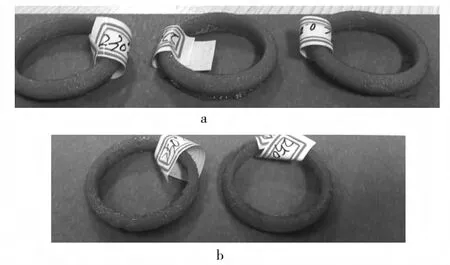

为深入研究不同工艺参数对打印的影响,进一步设计了圆环进行FDM工艺研究,圆环每个水平面尺寸均不同,可以方便地观察不同打印温度对打印制件的影响。图4a为230℃下打印不同层厚制件情况,图4b为250℃下因不同层厚制件,可以看出,制件在250℃下打印,其成形质量明显要差于230℃下打印制件。250℃制件,表面凹凸不行,成形后有熔融态TPU材料的流淌发生,230℃成形制件较250℃成形制件表面质量要好,流淌现象消失。在相同的冷却情况下,温度更高的熔融态TPU经喷嘴喷出后,来不及固化,圆环上下截面有差异,则在重力的作用下发生流淌,影响制件表面质量。在230℃下打印制件,随着层厚的减小(图4a从左向右厚度依次为0.2,0.1,0.06 mm),表面质量进一步得到提升,0.1 mm 较0.2 mm有较为明显的提升,而0.06 mm较0.1 mm已经相差不大。250℃制件,其流淌现象在层厚为0.06 mm(图4b右)较层厚为0.2 mm制件(图4b左)为轻,主要原因为层厚较小时,喷头喷涂的熔融态聚合物量也减少,冷却速度快,流淌减轻。

图4 不同FDM打印温度及层厚条件下的圆环实物图Fig.4 Appearance of O ring printed by FDM at different printing temperature and layer thickness

3 结论

柔性材料TPU的FDM打印,由于材料较软,打印过程中易于发生缠丝现象,需要在打印机器和工艺参数上做出相应调整,才能顺利打印。进丝量和打印速度之间的匹配至关重要,一般应该满足下列公式:

即进丝主动轮旋转的角速度和打印速度v和打印层厚Δh成正比,比例系数取决于喷嘴直径φs、主动轮外径φg以及所使用丝材的直径φl。

柔性材料TPU的FDM打印,打印温度和打印层厚对于打印制件表面质量有较大的影响。打印温度过高,TPU容易出现拉丝现象,在打印件中造成孔洞,其主要原因在于TPU材料粘性较大;同时,和硬质材料的FDM工艺相比,首层打印间隙在柔性材料TPU的FDM工艺过程中,对后继打印的状况影响也越加明显,打印前需要精确调整为合适的值。同时,温度较高的TPU的FDM打印,在水平截面不等同的情况下,容易造成熔融态材料流淌状况,影响制件表观质量。

[1]YANG J,SHI Y,SHEN Q,et al.Selective Laser Sintering of HIPS and Investment Casting Technology[J].Journal of Materials Processing Technology,2009,209:1901—1908.

[2]WANG S,LI S,WEI Q,et al.Effect of Molten Pool Boundaries on the Mechanical Properties of Selective Laser Melting Parts[J].Journal of Materials Processing Technology,2014,214:2660—2667.

[3]王宏松,汪程,修辉平.模具数字化设计与快速制造[J].精密成形工程,2014,6(2):55—59.WANG Hong-song,WANG Cheng,XIU Hui-ping.Digital Design and Rapid Manufacturing Technology of Mold[J].Journal of Netshape Forming Engineering,2014,6(2):55—59.

[4]王宏松,万曼华,彭福官.基于RE/RP/RT技术人工骨的快速成形[J].精密成形工程,2013,5(2):55—58.WANG Hong-song,WAN Man-hua,PENG Fu-guan.Rapid Forming of Artificial Bone based on RE/RP/RT Technology[J].Journal of Netshape Forming Engineering,2013,5(2):55—58.

[5]蔡冬根,周天瑞.基于STL模型的快速成形分层技术研究[J].精密成形工程,2012,4(6):1—4.CAI Dong-gen,ZHOU Tian-rui.Research on the Slicing Technology of Rapid Prototyping Based on STL Model[J].Journal of Netshape Forming Engineering,2012,4(6):1—4.

[6]王向伟.彩色快速成形制件着色误差分析[J].精密成形工程,2010,2(4):27—31.WANG Xiang-wei.Analysis of Color Rapid Prototyping Workpiece Shading Error[J].Journal of Netshape Forming Engineering,2010,2(4):27—31.

[7]王向伟,王扬,马丽心.彩色成形件的力学性能检测[J].精密成形工程,2010,2(3):57—61.WANG Xiang-wei,WANG Yang,MA Li-xin.Mechanical Property Testing of Color Molded Workpieces[J].Journal of Netshape Forming Engineering,2010,2(3):57—61.

[8]BAUEREIB A,SCHAROWSKY T,KOMER C.Defect Generation and Propagation Mechanism during Additive Manufacturing by Selective Beam Melting[J].Journal of Materials Processing Technology,2014,214:2522—2528.

[9]SUN J,YANG Y,WANG D.Mechanical Properties of a Ti6Al4V Porous Structure Produced by Selective Laser Melting[J].Materials & Design,2013,49:545—552.

[10]LOH L,CHUA C,YEONG W,et al.Numerical Investigation and an Effective Modelling on the Selective Laser Melting(SLM)Process with Aluminium Alloy 6061[J].International Journal of Heat and Mass Transfer,2015,80:288—300.

[11]GU D,WANG H,CHANG F,et al.Selective Laser Melting Additive Manufacturing of TiC/AlSi10Mg Bulk-form Nanocomposites with Tailored Microstructures and Properties[J].Physics Procedia,2014,56:108—116.

[12]SIDDIQUE S,IMRAN M,WYCISK E,et al.Influence of Process-induced Microstructure and Imperfections on Mechanical Properties of AlSi12 Processed by Selective Laser Melting[J].Journal of Materials Processing Technology,2015,221:205—213.

[13]CHIU Y,LIAO Y,HOU C.Automatic Fabrication for Bridged Laminated Object Manufacturing(LOM)Process[J].Journal of Materials Processing Technology,2003,140:179—184.

[14]JAIGANESH V,CHRISTOPHER A,MUGILAN E.Manufacturing of PMMA Cam Shaft by Rapid Prototyping[J].Procedia Engineering,2014,97:2127—2135.

[15]王小腾,邱俊峰,谢彪,等.3D打印光固化高分子材料的成形过程与表征[J].山东化工,2014,43(11):1—2.WANG Xiao-teng,QIU Jun-feng,XIE Biao,et al.The Forming Process and Characterization of Polymer Used for UVCuring Three-Dimentional Printing[J].Shandong Chemical Industry,2014,43(11):1—2.

[16]何岷洪,宋坤,莫宏斌,等.3D打印光敏树脂的研究进展[J].功能高分子学报,2015,28(1):102—108.HE Min-hong,SONG Kun,MO Hong-bin,et al.Progress on Photosensitive Resins for 3D Printing[J].Journal of Functional Polymers,2015,28(1):102—108.

[17]RAJU B,SHEKAR U,VENKATESWARLU K,et al.Establishment of Process Model for Rapid Prototyping Technique(Stereolithography)to Enhance the Part Quality by Taguchi Method[J].Procedia Technology,2014,14:380—389.

[18]MCCULLOUGH E,YADAVALLI V.Surface Modification of Fused Deposition Modeling ABS to Enable Rapid Prototyping of Biomedical Microdevices[J].Journal of Materials Processing Technology,2013,213:947—954.