镀铬故障排除实例

2015-09-26余东满霍大勇

余东满,霍大勇

(河南工业职业技术学院,河南南阳 473004)

引 言

镀铬是一个复杂的电化学过程,镀铬层的质量优劣受多种因素的影响。镀液对镀铬工艺过程的影响是重要的,如镀液的组成成分、电导率等。镀铬工艺实践证明,包含几何因素在内的一些尺寸和操作工艺因素对镀铬质量的影响也很大,几何因素区别于镀铬工艺中的物理因素和化学因素,几何因素包含电镀产品的形状、电极的形状、挂具的状态、零件在挂具上的分布以及镀槽的大小及形状等。在长期的镀铬生产实践中,根据生产现场积累的经验,记录了一些受几何因素和产品尺寸及操作因素的影响的典型故障实例。对这些典型故障加以分析和讨论,供同行参考。

1 夹具(挂具)对阴极电流密度的影响

1.1 生产实例1挂具挂钩与工件间夹紧力不足

1)故障现象。新投产的一条镀铬生产线对钢丝钳产品镀铬,试生产中出现部分钢丝钳镀铬层发花、发雾故障,同挂的个别钢丝钳的镀铬层正常。进行霍尔槽试验,证明电镀液配比正常,检查电镀过程中温度、阴极电流密度也没有发现问题。

2)故障分析及处理。镀铬层发花发雾故障的影响因素包括镀液的配比(如镀铬前中间镀镍的镀镍液中的糖精含量高、镀铬液中氯离子过多等),硫酸活化液的浓度失调,镀铬时的温度过高(与电流密度配合不好,不在光亮区),镀铬的电流波形不好,镀铬过程中出现断电,挂具挂钩与工件接触不良导致电力线分布不均匀。故障处理过程中,分析镀液中组分在工艺范围内,电镀中的温度控制较好,电源设备不存在断电现象。检查故障出现的镀件和电镀层较好的镀件,发现这是由于挂零件处的挂钩夹紧力不够造成的故障,对挂具挂钩的弹性进行修复后,故障排除。

镀液是以硫酸为催化剂的镀铬液,金属铬的临界析出 Jκ是 5A/dm2,电镀过程中 Jκ应大于15A/dm2。由于工件与挂具夹紧力偏小,使得实际阴极电流密度小,电力线分布不均匀,钢丝钳在挂具上装夹较松的工件电镀效果不好。

3)相关问题。当较小的工件在镀铬过程中因为装挂位置不当,电镀中析氢气体或者热交换过程中导致挂件摆动,也会引起这种故障。措施是针对工件摆动原因合理调整装挂位置。

1.2 生产实例2挂具的长度不合理

1)故障现象。钥匙扣小件类零件镀铬,采用绑扎式挂具进行电镀,突发部分钥匙扣凹处镀不上铬层,影响产品质量。

2)故障分析及处理。凹处镀不上铬层是典型的镀液深度能力差。镀铬工艺中影响深度能力的因素包括:镀件毛坯粗糙、底镀层粗糙、镀液成分不合理(如光亮镀镍液的pH太高)、阳极导电不良及挂具接触不好等。

由于故障现象出现在部分产品,可以排除镀液质量问题。检查发现同样粗糙度的镀件有合格和不合格,说明与产品的粗糙度无关。检查故障产品,发现其绑扎方式不同,故障产品出现在“绑扎较长”的电镀挂具上。原因是该时间段生产任务量大,当班人员擅自调整了每串绑扎零件的数量,导致绑扎挂具长度与阳极长度不匹配,造成底部工件电流密度不足。

绑扎电镀小工件,一串工件的长度应当与阳极板在液面下的长度相等。上部工件低于液面5cm,下部工件应该低于阳极板下边缘5cm。当工件数量不足,也要把挂具下部用导体(如铜丝)配够长度,以免下部工件烧焦。

1.3 生产实例3挂具装夹工件的质量不足

1)故障现象。金属垫片采用绑扎法电镀,出现镀件发花发雾现象,反复调试都不能取得满意效果。而该生产线在钢丝钳电镀时正常。

2)故障现场处理及分析。由于电镀件质量较小,工件是靠自身的重力保证挂具与阴极铜棒良好接触导电的,镀铬过程中电镀件晃动导致电流时断时续,产生故障。在每个挂具下部增加绝缘坠配重,故障排除。

1.4 生产实例4挂钩的金属裸露过长

1)故障现象。电风扇网罩镀铬,出现镀层不均匀,网罩内侧镀层脱落。

2)故障分析及处理。电风扇网罩镀铬时,采用金属挂钩挂镀。电镀过程发现,金属挂钩处析氢量大,而远离挂钩点析氢少。明显反应出覆盖能力不足,电流集中在了挂钩的裸露金属部位。去掉挂钩处的多余金属部分(也可以采取屏蔽措施),故障排除。

1.5 故障排除方法

镀铬需要高电流密度,易于导致工件端部、尖角或凸出部位出现烧焦、产生树枝状结晶或毛刺。极间距离太近、阳极面积过大是导致电流分散不均匀的几何因素。正确调节镀铬夹具(挂具)使电力线均匀分布。应做到:

1)夹具的布置应使挂镀件以及同一槽中的挂件均匀合理分布;夹具与电极的接点选择恰当并保障具有足够弹性;

2)设置保护阴极,使多余电流集中在保护阴极上;工件局部电镀时对阴极采取屏蔽措施;

3)挂具的非导电部位涂上绝缘漆;

4)夹具应有足够的截面,避免夹具导电能力不足引起过度发热;

5)挂具挂钩上设置紧固螺钉,保证挂具与阴极铜排的接触良好。

2 电极对分散能力和覆盖能力的影响

2.1 生产实例5工件面积变化导致电流密度过大

1)故障现象。某工厂进行铜管结晶器镀铬,为保证镀层的均匀分布、保证工件内腔及边角的镀层质量,采用了仿形阳极,电镀效果一直较好。在另一种结晶器新产品投产后,工件内表面边角出现镀层缺陷。

2)故障分析及处理。现场调查发现,新产品结晶器比原结晶器略大,但两个型号的结晶器内腔形态相似,初步认为采用原来的仿形阳极、适度增加电镀时间即可保证镀铬效果。但事与愿违。这是阴阳极面积不配合造成镀层不合格的典型案例。

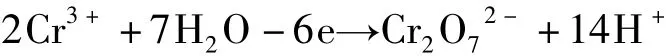

在镀铬生产中,采用不溶性铅或铅合金作为阳极,本例采用铅合金制作仿形阳极。阴极的电流效率只有13% ~25%,电镀过程中导致镀液中的Cr3+不断增加。正常生产中,阳极上电极反应:

这种反应使得在阴极生成的Cr3+,在阳极氧化成为Cr2O72-,保证镀液中Cr3+的稳定。由于阴极阳极的电流效率不同,因而阴极阳极参与反应的面积应当相应变化,才能满足铬的平衡。镀铬生产中,阴阳极的面积比应保证在 1∶2.0~1∶1.5 的范围。制作了新的仿形阳极,调整了阴阳极的面积比例(同时注意了尖角边缘效应),故障排除。

2.2 生产实例6阳极接触不良

1)故障现象。电风扇网罩进行电镀,正常生产六个月后,覆盖能力差故障重现。

2)故障分析及处理。查看电镀现场,发现槽电压升高。在工艺条件不变的情况下,是接触电阻增加造成的。检查铅合金阳极呈黄色,这是铬酸铅膜层造成阳极导电能力差,影响电镀。铬酸铅形成的原因是不通电状态,铅合金阳极与铅酸反应的产物。询问现场作业人员,在整个生产过程中没有停电取出阳极清洗。将阳极取出,用碱液浸泡,清洗,重新投入运行,故障排除。阳极在空气中会形成二氧化铅,二氧化铅导电性能良好,不影响电镀;阳极表面的铬酸铅为黄色膜状,二氧化铅为黄褐色膜状。

2.3 生产实例7阳极面积太小

1)故障现象。某电镀厂试镀一种大型工件,镀铬过程中出现槽电压很高,但阴极工件上没有气泡析出。反复调整镀液,均不能解决。

2)故障分析及处理。该生产线原产品为小工件挂镀。现场发现阳极面积相比工件太小,电镀过程中,铅合金表面迅速形成了铬酸铅膜层,造成阳极导电性极差。按照实例6的比例重新布置阳极,试生产成功。

2.4 生产实例8电力线分布不均匀

1)故障现象。双头尖形医疗器械零件镀铬,尖头部分烧焦,影响产品质量。

2)故障分析及处理。镀铬过程中,由于尖端放电,工件的尖端部分电力线集中,局部阴极电流密度大,因而极易烧焦。实践中采用了阴极屏蔽措施。将工件均布在屏蔽非金属框架内(绑扎悬挂),解决了工件尖端烧焦的故障。

2.5 生产实例9辅助阳极的通电时间不当

1)故障现象。合金钢件表面镀铬,采用了辅助阳极,但仍不能保证镀层的均匀。

2)故障分析及处理。合金钢表面镀铬采用镀前小电流活化处理,活化时间、零件形状、阴极电流密度、极间距离及辅助阳极的位置影响低电流活化。保障工件表面活化的要点是活化电流密度小于3A/dm2;活化电流必须在规定的时间内连续慢慢逐步上升,t为2~10min;对于形状复杂的工件采用辅助阳极,工件活化时,不接通辅助阳极以保障电流不过分集中,活化完成后立即接通辅助阳极,并使电流上升到正常范围。

本例就是辅助阳极使用不当所致,合理选择辅助阳极通电时机,故障排除。

2.6 生产实例10镀槽尺寸对镀铬层的影响

1)故障现象。铜管结晶器镀铬,原工艺未改变,突发表面镀铬层不均匀故障。

2)故障分析及处理。现场发现由于生产任务紧,在该车间原来镀小件的生产线上临时对结晶器镀铬。该生产线槽体尺寸远小于原结晶器镀铬生产线,槽体刚刚可以容纳结晶器放入。槽体过小导致槽内电力线分布不均匀,工件表面电流密度分配不均,影响电镀质量。

2.7 故障排除方法

1)对于复杂的工件镀铬,应设置辅助阳极,以保证深凹或内表面的均匀沉积;

2)镀铬生产中,阴阳极的面积比应保证在1∶2.0 ~1∶1.5 的范围;

3)在不通电时,应将阳极取出清洗,阳极表面铬酸铅为黄色膜状,二氧化铅为黄褐色膜状;二氧化铅不影响电镀,铬酸铅影响电镀应及时除去,避免铬酸铅产生影响阳极导电;

4)合理布置阳极,使整个工件各部分电力线均匀;5)屏蔽阴极距离阴极越近,屏蔽效果越好;

6)采用辅助阳极的镀件,工件活化时不接通辅助阳极,活化后立即接通辅助阳极。

3 结语

物理因素、化学因素和几何因素(包含相关的与尺寸、工艺处理等因素)是影响电镀质量的三个方面。就镀铬生产而言,阴极电流密度大、阳极为不溶性金属,因而阳极尺寸、阳极形状对电镀的影响更为明显;同时,电镀产品的形状、挂具的形状、零件在挂具上的分布、镀槽的大小和形状也是影响镀铬的重要指标;这些与尺寸和形状位置关联的指标就是几何因素。在分析故障时,工艺人员往往会更多地重视化学因素的影响,而几何因素的影响也会通过化学因素表现出来,如果仅仅从化学因素去试图解决,是不能达到目的的。