磁力研磨对440c不锈钢表面形貌的影响

2015-09-26张桂香赵文聪

吴 昊,张桂香,赵文聪

(山东理工大学机械工程学院,山东淄博255049)

引 言

440c不锈钢是一种马氏体型不锈钢,其铬质量分数为17%,碳质量分数达到1%左右[1],由于其高碳、高铬的特性,热处理后碳化物数量多,因此440c不锈钢具有较高的强度、硬度、耐磨性和抗氧化性[2]。440c不锈钢在大气、水蒸气和不超过30℃的盐水溶液、硝酸及食品介质中具有足够的耐蚀性,广泛用于制作抗弱腐蚀性介质并能承受冲击负荷的零件[3],如球阀、轴承、水压阀、泵、涡轮、压缩机、轴、餐具、手术刀具以及外科磨具[4]等。目前,国内外对不锈钢类零件的光整加工技术仅以砂布抛光、毛丝面加工等表面研磨方式为主,这类加工方法在加工期间过程繁杂、加工设备昂贵,表面粗糙度仅能达到 0.25μm 左右[5]。

光整加工作为零件加工的最后一道工序对零件的质量起着至关重要的作用。磁力研磨作为新兴的光整加工技术[6-7],利用磁场使磁极吸附磨料对零件表面进行研磨加工的工艺方法。由于磁力研磨属于微量磨削[8],并且在加工过程中磁性磨粒的交变磨损作用[9],可以在短时间内获得很好的零件表面形貌和较低的表面粗糙度。由于磁力研磨具有自适应性,工具无需补偿、修形等特点有望和数控技术相结合实现加工自动化[10-11]。因此,对440c不绣钢进行磁力研磨实验研究,探讨其加工后表面形貌特征和表面粗糙度的变化,目的是使该类零件在工业方面得到更广泛的应用和推广。

1 实验加工条件与检测装置

实验装置为XK7136C型数控铣床改装的平面研磨装置;试样为440c不锈钢薄板(400mm×35mm×3mm),磁极N38钕铁硼永磁极(Φ13mm)在1.5~2.0mm的间隙内产生的磁感应强度为0.90 ~0.75T;研磨液采用煤油;选用Al2O3系磨料75~150μm、48~75μm、38~48μm,加工 t依次为8、8 和4min,总加工 t为20min。

采用TR200手持式表面粗糙度仪(北京时代公司)测定工件表面粗糙度,在加工区域内随机测量数次取平均值作为最终工件表面粗糙度。采用MicroXAM-100白光干涉仪(美国Tencor公司)测工件加工前后表面形貌。

2 正交试验设计与分析

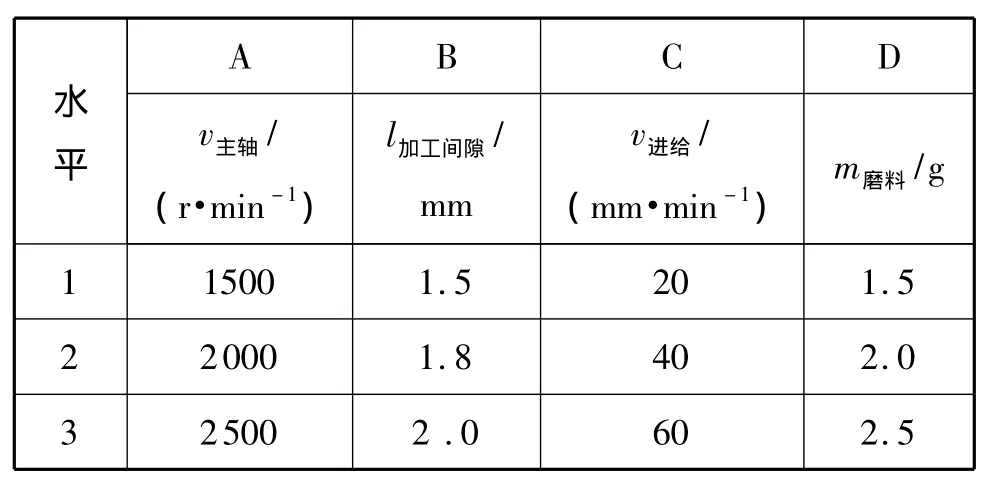

由于440c不锈钢硬度较高,磨削时材料表面粘性大且升温快,所以选取Al2O3系磨料(w7)对试样进行磁力研磨。这类磨料热稳定性好,化学惰性强,不易与铁族元素产生亲和作用。针对440c不锈钢磁力研磨中的主要参数(主轴转速、加工间隙、磨削进给速度和磨料填充量)进行正交试验设计,并探讨了加工参数对表面粗糙度的影响[5]。以最少的试验次数获得440c不锈钢磁力研磨加工的优化参数。试验因素水平如表1所示。

表1 试验因素水平

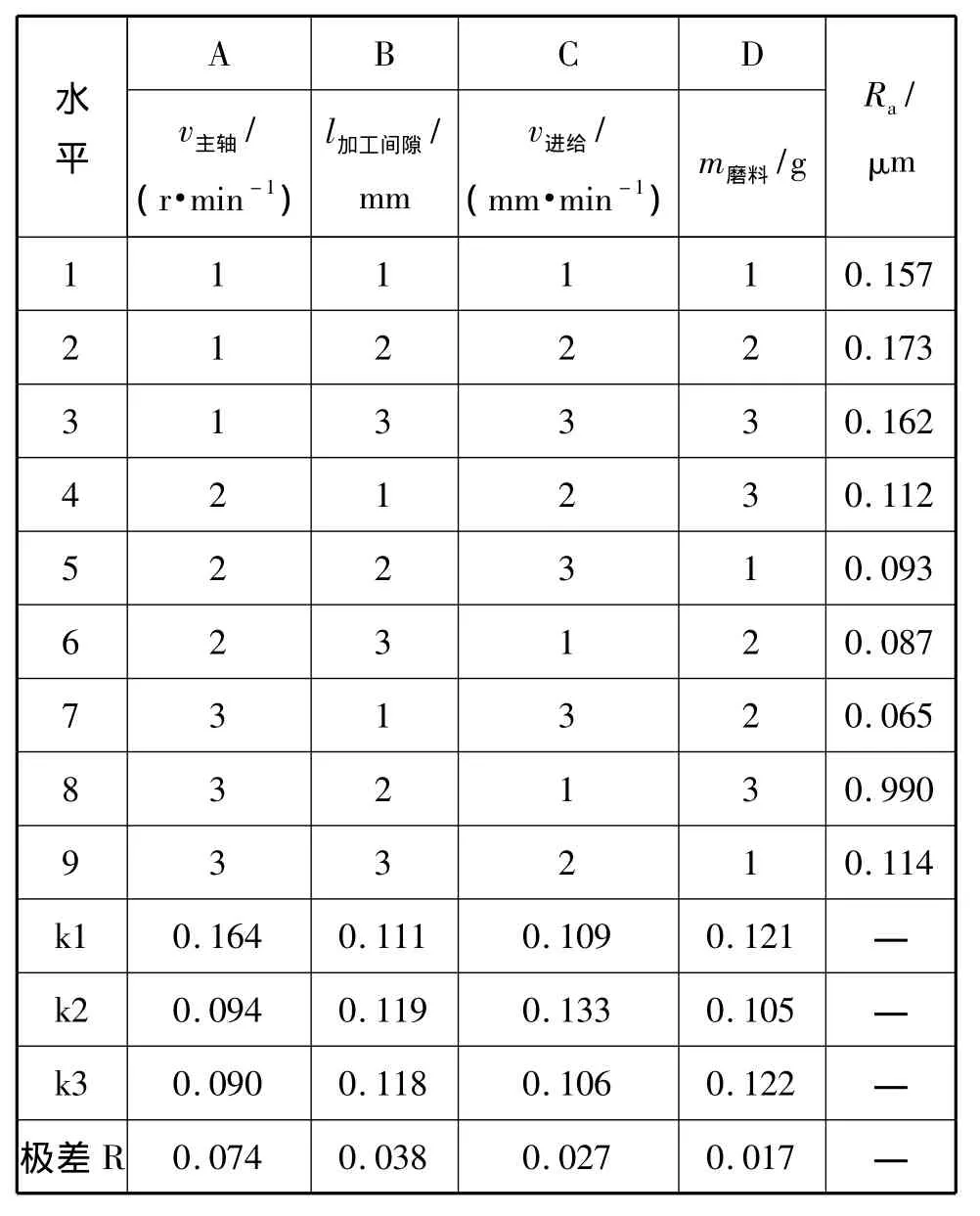

各个主要参数水平分别采用正交表格形式组合进行试验,采用直观因素分析法对试验数据进行分析,如表2所示。

表2 试验直观分析结果

由于试验是以表面粗糙度为评价指标,所以各因素应取各水平因素的最小平均值。对于主轴转速v来说,Ak3<Ak2<Ak1,故选取A3(第三个因素平均值)水平参数。以此类推,剩余的最佳参数为B1C3D2。即优化参数为主轴转速2500r/min、加工间隙 1.5mm、进给速度60mm/min、磨料填充量2.0g。采用极差分析法分析,极差R越大说明该极差所对应的参数对试验影响越大,根据表2的极差结果分析RA>RB>RC>RD,即各参数对试验的影响顺序为:主轴转速>加工间隙>进给速度>磨料填充量。对于高硬度440c不锈钢,为达到磨削加工的良好效果,高转速下产生的磨削力是必不可少的;而1.5mm的加工间隙可以使得磁极产生足够的磁场强度,吸附磨料防止磨料飞溅,降低研磨效率。

3 实验结果与讨论

3.1 表面形貌与微观纹理的变化

图1 为440c不锈钢加工前后表面形貌照片。440c不锈钢经过精密磨床磨削,受到机械加工工艺系统的振动使工件与磨具之间成形运动受到破坏,从而在工件表面沿加工方向形成沟壑型划痕。原始试样在磨床磨削过程中,受到竖直方向的挤压作用,受到磨床精度的影响,在相对运动中导致试样表面余留大量毛刺,如图1(a)所示。在经过磁力研磨以后,材料表面沟壑划痕得以去除,大量毛刺也消失,如图1(b)所示。这是因为在磁力研磨过程中,磁性磨粒与材料表面以一定方式相对运动,磁场力使磁性磨料始终压向试样表面[9],对表面产生挤压作用,大量毛刺得以去除。由于在加工过程中,磁性磨粒集中在磁力线密集的沟壑表面凸起附近,沟壑型划痕凸体处的塑变磨损相对较大,最终消失不见。表面形貌和纹理的改善,使得腐蚀性物质不易在表面积聚,渗透和腐蚀作用变小,使440c不锈钢耐腐蚀性得到提高[12]。

图1 440c不锈钢三维表面形貌照片

3.2 表面粗糙度的变化

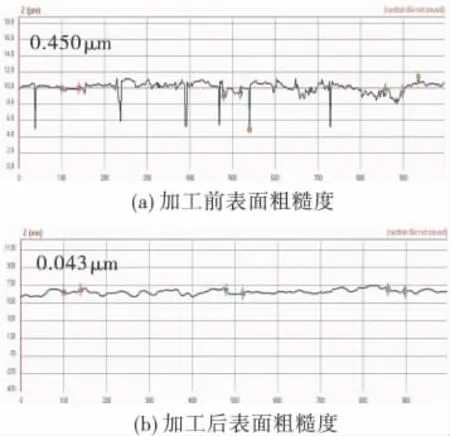

表面粗糙度能够度量表面的微观不平度,表征被加工表面的微观几何形状误差,是实验研究表面完整性中的一个重要环节。原始工件受到常规机械加工各方面因素的影响,表面粗糙度增加,难以达到使用要求。在经过磁力研磨以后,工件由于受到磁性磨粒磨削、挤压[8]以及多次塑变磨损和摩擦腐蚀磨损作用[11],研磨效率提高,可以很快的获得较为光滑的表面。

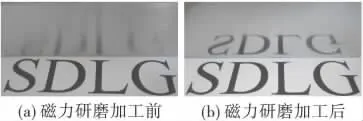

图2 为440c不锈钢试样加工前后表面粗糙度测试结果。从图2可以看出,在经过20min磁力研磨后,原始表面粗糙度由 0.450μm下降到0.043μm。磁力研磨加工前后的镜面效果对比如图3所示。材料表面粗糙度的降低,抗疲劳强度和耐磨性得到改善,能提高了使用寿命和机械性能。

图2 440c不锈钢表面粗糙度对比

图3 加工前后镜面效果对比

4 结论

1)经过正交试验设计与分析,采用雾化快凝法制备Al2O3磨料,440c不锈钢磁力研磨的优化参数为主轴 2500r/min、加工间隙 1.5mm、进给速度60mm/min、磨料填充量 2.0g。

2)在磁力研磨过程中,由于磁极吸附磨料形成磁力研磨刷对440c不锈钢材料表面进行塑变磨损、腐蚀磨损及电化学磨损等作用,其表面形貌状况得到改善,使材料的耐腐蚀性得到提高。

3)经过磁力研磨后,440c不锈钢材料表面粗糙度由初始的0.450μm 下降到 0.043μm,获得良好镜面效果,材料的疲劳强度和耐磨性得到提高。

[1]梁良华.440C不锈钢金属注射成形工艺研究[J].粉末冶金工业,2007,17(6):42-43.

[2]叶文君、胡隆伟、王川.高碳马氏体不锈钢440c热处理工艺[J].金属加工,2014,(03):46-47.

[3]Thamizhmanii S,BinOmar B.Surface roughness analyses on hard martensitic stainless steel by turning[J].Journal of Achievements in Materials and Manufacturing Engineering.2008,2(26):139-142.

[4]王晓霞.金属切削原理与刀具[M].北京:航空工业出版社,2000:41-45.

[5]刘文祎、张桂香、张萍萍.永磁场磁力研磨316L不锈钢试验研究[J].制造技术与机床,2013,(03):116-117.

[6]Wang A C,Lee S J.Study the characteristics of magnetic finishing with gel abrasive[J].International Journal of Machine ToolsManufacture,2009,49(14):1063-1069.

[7]Yamaguchi Hitomi,Hanada Koraro.Development of spherical magnetic abrasive made by plasma spray[J].Journal of Manufacturing Science and Engineering,2008,130(3):1-9.

[8]Singh Dhirendra K,Jain V K,Raghuram V,et al.Analysis of surface texture generated by a flexible magnetic abrasive brush[J].Wear,2005,(259):1254-1261.

[9]Lin Chingtien,Yang Liehdai,Chow Hanming.Study of magnetic abrasive finishing in free-form surface operations using the taguchi method[J].Int.J.Adv.Manuf.Technol,2007,34(1/2):122-130.

[10]Muthukumarqn V,Selladural V,Nandhakumar S,et al.Experimental investigation on corrosion and hardness of ion implanted AISI316L stain-less steel[J].Materials and Design,2010,57(26):249-251.

[11]吴昊,张桂香,陈春增.磁力研磨加工718模具钢表面质量和形貌试验研究[J].制造技术与机床,2014,(06):75-76.

[12]陈珊,陈仁霖,陈学群.钢材表面硅烷处理后的防腐蚀性能研究[J].材料保护,2008,(04):24-25.