某电厂1号机组振动故障诊断与处理

2015-09-26程源

程 源

(1.苏州大学机电工程学院,江苏苏州215006;2.华能(苏州工业园区)发电有限责任公司,江苏太仓215424)

某电厂1号机组振动故障诊断与处理

程源1,2

(1.苏州大学机电工程学院,江苏苏州215006;2.华能(苏州工业园区)发电有限责任公司,江苏太仓215424)

某电厂1号机组在运行过程中依次出现5号、4号轴承瓦振爬升及7号轴承相对轴振阶跃等故障现象。针对上述问题,进行多种振动测试,研究了汽轮机强迫振动幅值、激振力、支撑系统动刚度之间的关系,分析振动机理,并采取不同的消振措施,为解决同类机组的振动故障提供参考。

瓦振;相对振动;激振力;动刚度

某电厂1号机组为上海汽轮机厂引进美国西屋公司技术生产的亚临界、中间再热、双缸双排汽凝汽式机组。汽轮机型号为N300-16.7/538/538,发电机型号为QFSN2-300-2,励磁机型号为ZLWS10Ⅱ-635×735。自2013年6月起,该机组5号轴承绝对轴振由97 μm爬升至122 μm,发电机汽侧端盖水平方向振动由40 μm爬升至70 μm。由于发电机定子振动引起氢冷系统管路产生共振,氢冷器进、出水管焊缝处在持续的交变应力作用下产生疲劳裂纹,大量喷水。因此,必须通过振动测试掌握振动趋势,分析振动机理,有针对性地采取消振措施,保障机组安全稳定运行。

1 振动测试

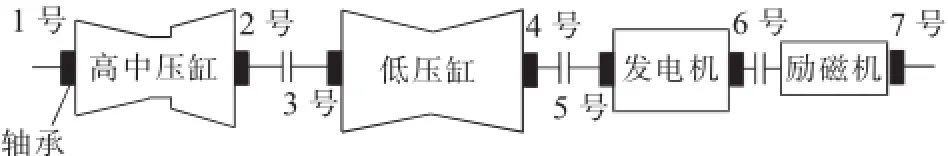

1号机组轴系如图1所示,主要由高中压转子、低压转子、发电机转子、励磁机转子、7个径向轴承等部分组成。其中1号、2号、7号轴承的上下瓦均为可倾瓦,3号轴承的上瓦为圆柱瓦、下瓦为可倾瓦,4号、5号、6号轴承为椭圆瓦,高中压转子与低压转子为双支撑结构,发电机与励磁机转子为三支撑结构。

图1 机组轴系图

在机组运行期间,针对5号轴承瓦振故障分别进行运行参数调整、降负荷振动测试、发电机底脚差别振动测试等试验,具体结果如下:

(1)主机润滑油温升试验。油温升高后,润滑油的黏度降低,轴颈与轴承之间的油膜厚度减薄,轴颈下沉,偏心率增加,转子的运行稳定性提高。油温从38℃升高至44℃,振动趋势无变化。

(2)发电机氢温调整试验。发电机转子由定子内部的氢气冷却,若氢温分布不均匀,发电机转子热应力增加并产生热弯曲变形。调整氢温至42℃且定子四角氢温偏差≤1℃,振动趋势无变化。

(3)利用机组的调停机会测量降负荷期间振动的变化趋势。4号轴承相对轴振增加10 μm,5号轴承相对轴振波动区间为5 μm,就地测量发电机两侧端盖水平方向振动波动区间为5~7 μm。在机组解列惰走过程中,转速降至发电机二阶临界转速区域时,测量5号轴承处端盖垂直方向振动81μm,汽端电侧底脚垂直方向振动33 μm。上述过程未见异常。

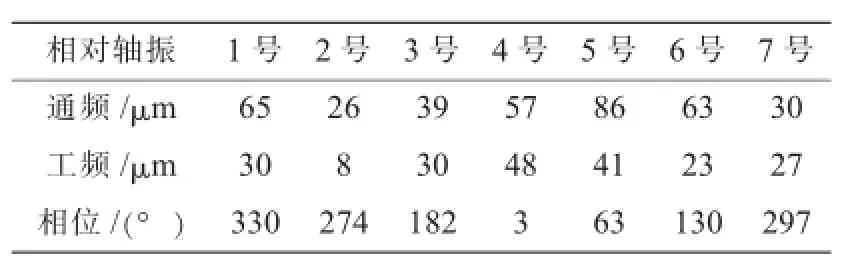

(4)机组负荷210 MW时,测量轴系各轴承处对轴振的振动幅值、相位见表1。其中5号轴承相对轴振工频分量大幅增加(2011年检修后5号轴承相对轴振工频分量仅为21 μm)。

表1 210MW时相对轴振数据

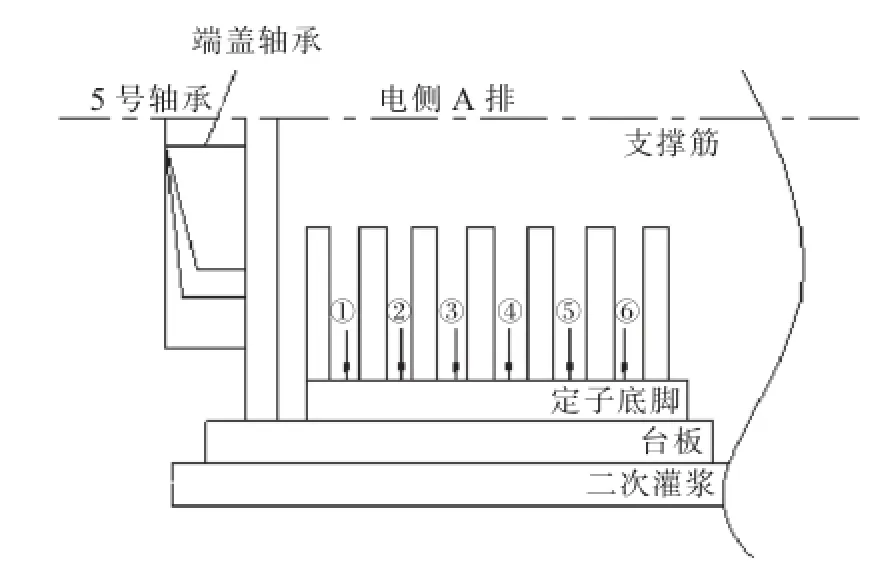

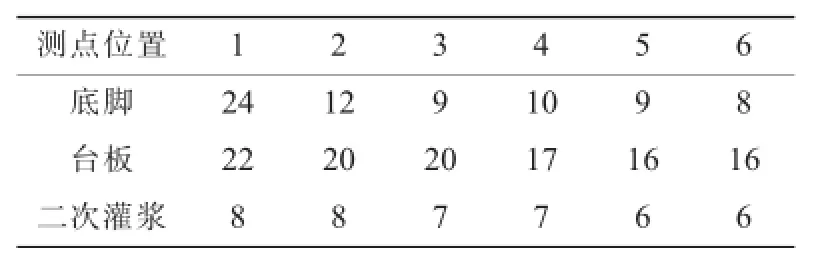

使用便携式测振仪测量发电机底脚、台板、基础的差别振动,其中发电机5号轴承电侧底脚测点分布如图2所示,各测点位于各相邻支撑筋的中线处。5号轴承电侧底脚、台板、基础处差别振动超过12 μm,具体数据如表2所示,其余底脚差别振动情况良好。

图2 5号轴承电侧底脚测点分布

表2 发电机5号轴承电侧差别振动数据μm

2 振动机理分析

在线性系统中,部件呈现的振幅与激振力成正比,与支撑动刚度成反比,可以用式(1)表示[1]:

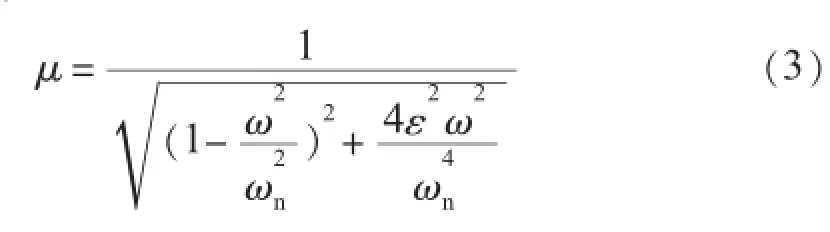

式中:A为振幅;p为激振力;kd为部件动刚度;kc为部件静刚度。动态放大系数为:

式中:μ为动态放大系数;ω为激振力频率;ωn为系统自振频率;ε为阻尼系数。当ω=ωn时,若忽略系统阻尼,则μ趋近于无穷大,即使静刚度kc很大,动刚度kd趋近于零,振幅A会急剧放大。

汽轮机、发电机转子旋转时,润滑油具有黏性,将跟随转子进入楔形间隙,受到压缩后形成高压油膜并托起转子。此时转子的振动形式表现为围绕平衡位置进行圆周方向的涡动,转子的相对轴振通过高压油膜向轴承的支撑系统传递激振力。转子在位移量较小的情况下,其相对轴振与瓦振的幅值、激振力、动刚度的关系可以近似地应用式(1)。影响轴承支撑系统动刚度的主要因素有共振、结构刚度、连接刚度等。受限于运行现场的条件,部件几十吨、上百吨,要改变固有频率来避开共振状态、大幅提高结构刚度几乎不可能。但通过测量相邻部件的差别振动可以简单直接地反应各部件的连接刚度。在现场实际消振过程中,主要从消除差别振动、提高连接刚度入手解决轴承支撑的系统动刚度问题。

机组负荷210 MW时,5号轴承相对轴振工频幅值大幅增加,发电机5号轴承电侧底脚差别振动超过12 μm。发电机定子两端5号、6号轴承为端盖式轴承,定子依靠自身的重力座落在台板上。机组长时间运行后,定子的基础不均匀沉降,底脚与台板均产生塑性变形,底脚支撑筋负载发生变化,发电机底脚与台板之间接触情况变差,导致轴承支撑系统连接刚度降低。由式(1)可知,5号轴承支撑系统激振力增加、连接刚度降低,其瓦振幅值不断爬升。

3 消振措施

3.1提高连接刚度

(1)发电机底脚支撑筋着色探伤,未发现裂纹。

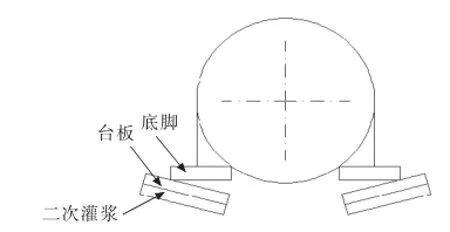

(2)检查发电机底脚与台板的接触情况。抽出发电机底脚的全部垫片,用塞尺测量底脚与台板间隙。发电机5号轴承处底脚与台板产生内张口0.20~0.25 mm,张口长度约1.5 m,如图3所示,在底脚与台板楔形间隙处放置偏置垫片消除内张口。

图3 发电机底脚与底脚张口示意图

(3)发电机底载试验。按照上海电机厂的要求在发电机底脚与台板之间放置阶梯型垫片调整底脚支撑筋的载荷,调整后定子各底脚第一根支撑筋负载约占总负载的60%。

(4)检查5号、6号轴承底部垫块的绝缘承压板,打磨垫块与瓦枕的接触面(确保均匀接触且接触面积≥75%)。

3.2降低激振力

(1)调整励磁机7号轴承的摆度,减少发电机转子外伸端不平衡质量对振动的影响。汽轮机盘车停役后,励磁机转子长时间静置,在其自身重力作用下产生挠曲变形。若转子在弹性变形状态下调整摆度,测量的摆度数值会持续发生变化。正确的做法是,先投运盘车2 h,待励磁机转子静挠曲变形恢复后再测量摆度数值。调整摆度时,应保持发电机转子与励磁机转子自然同心。在7瓦近发电机侧,选取光滑的轴颈使用行车、龙门架、专有滚柱托架支撑,严禁使用千斤顶、临时垫块支撑。由于励磁机联轴器端面瓢偏,加偏置垫片后调整摆度至0.02 mm。

(2)进行动平衡试验,在励磁机整流盘处加装平衡块,减少发电机转子外伸端圆周方向的不平衡质量。

3.3检查定子滑销系统

滑销系统卡涩会阻碍定子沿纵向、横向自由收缩与膨胀。此时定子会产生弹性变形,其内部密封瓦、油档梳齿等部件将与与转子碰磨。检查过程中发现电侧横销卡涩,拆出横销后打磨其两侧接触面,调整配合间隙至0.10 mm。

4 消振效果

2013年12月机组修后首次启动,在定速3000r/min时,6号轴承相对振动为110 μm,测量6号轴承瓦振(垂直方向振动幅值34 μm、水平方向振动幅值49 μm)。降速期间,过励磁机临界转速2460 r/min时,6号轴承相对轴振最大为213 μm,7号轴承相对轴振最大为220 μm,表明励磁机转子存在明显的质量不平衡。经过计算,在励磁机整流盘处逆键相145°处加重253 g。加重后再次启动,机组带负荷后,测量5号轴承端盖处瓦振(垂直方向幅值9 μm、水平方向幅值1 5μm),6号轴承端盖处瓦振(垂直方向幅值19 μm、水平方向幅值37 μm)。再次降速至励磁机临界转速2460 r/min时,6号轴承处相对轴振为107 μm,7号轴承相对轴振为102 μm。励磁机转子动平衡后,机组振动情况良好,5号轴承瓦振故障彻底消除。

5 消振后机组运行振动变化情况

5.1振动情况

2014年1月至5月,4号轴承瓦振开始持续爬升,就地测量轴承盖处振动(垂直方向幅值90 μm、轴向幅值110 μm)。低压缸两侧的轴承座位于外缸的排汽椎板上,这种结构与落地式轴承相比,支撑刚度较差。由式(1)可知,在较小的激振力作用下,4号轴承的支撑系统将产生较大的振动。

2014年5月27日,7号轴承处相对轴振由40.6 μm跃至71.8 μm,工频振动相位由46°改变为348°,表明励磁机转子圆周方向不平衡质量发生改变。2014年6月机组调停,在惰走降速期间,过励磁机临界转速时,7号轴承相对轴振超过500 μm。

5.2处理方法

2014年6月机组调停期间,对发电机、励磁机联轴器螺栓着色探伤,同时调整7号轴承处摆度至0.03 mm。调停后首次冲转,转速至2157 r/min时,7号轴承处绝对振动、相对振动均超过254 μm,机组跳闸;将6号轴承、7号轴承处振动保护跳闸值更改为320 μm,进行第2次冲转,转速升高至2235 r/min时跳闸;提高冲转升速率,进行第3次冲转,转速至2250 r/min时跳闸,仍冲不过励磁机临界转速。由于后2次的冲转都过了发电机二阶临界转速,可以进行初步加重,压低过发电机二阶临界转速时转子的振动幅值。经过计算,取下励磁机整流盘处逆键相145°、重量253 g配重块,进行第4次冲转,转速顺利升至3000 r/min,6号轴承、7号轴承相对轴振分别为58 μm、19 μm,振动情况良好。为减少4号轴承支撑系统的激振力,经过计算,在低压转子两端反相加重,3号轴承处逆键相227°处加重270 g,4号轴承处逆键相47°处加重270 g。加重后冲转至3000 r/min定速,就地测量4号轴承瓦振(水平方向、轴向幅值均降至50 μm),振动幅值仍偏大。

2014年10月机组调停,为进一步降低4号轴承瓦振,再次对低压转子进行动平衡试验测试。3号轴承处逆键相310°处加重400 g,4号轴承处逆键相130°处加重400 g。机组加重后启动,4号轴承相对轴振由加重前80 μm降至20 μm,测量4号轴承瓦振(水平方向、轴向幅值均降至10 μm),彻底解决了4号轴承瓦振问题。

6 结束语

处理汽轮机强迫振动故障时,应紧紧围绕振动幅值、激振力、支撑系统动刚度三者之间的关系开展消振工作,采取相应的措施降低激振力、提高连接刚度。在发电机底脚与台板之间增加偏执垫片消除内张口,通过发电机底载试验合理分配底脚支撑筋的负载,可以提高发电机两端轴承支撑系统的连接刚度。对机组轴系进行精细动平衡试验,可减少转子圆周方向不平衡质量,降低激振力。

[1]施为新,石静波.汽轮发电机组振动及事故[M].北京:中国电力出版社,2008:67-68.

The Analysis and Solution of No.1 Power Unit Failure of Power Plant

CHENG Yuan1,2

(1.Mechanical and Electronical College of Suzhou University,Suzhou 215006,China;2.Huaneng Power Co.Ltd.(Suzhou Industrial Park),Taicang 215424,China)

This article introduces the failures of bearing vibration climb in No.5 and No.4,bearing relative axial vibration step in No.7,etc.We conduct multi kinds of vibration tests,study relation among the steam machine forced vibration amplitude,the exciting force and the dynamic rigidity of the support system,analyze the vibration mechanism and adopt various ways of absorbing vibration,which shows the right way of solving the vibration failure for the same power unit.

vibration;relative vibration;forced vibration amplitude;dynamic rigidity

TK263.6

B

1009-0665(2015)01-0018-03

2014-08-08;

2014-09-25

程源(1983),男,江苏苏州人,在职研究生,从事电厂汽轮机本体检修工作。