高温容器蠕变损伤评估方法研究及程序开发

2015-09-26邓晶晶

邓晶晶

(上海核工程研究设计院,上海 200233)

高温容器蠕变损伤评估方法研究及程序开发

邓晶晶

(上海核工程研究设计院,上海 200233)

0 引言

蠕变是高温容器的主要失效形式之一。材料在高温下持续长期受载,会缓慢地产生蠕变变形。这种蠕变的积累会导致宏观的永久变形,从而出现蠕变断裂或松弛。对在蠕变温度以下使用的压力容器,由于使用的钢材具有一定的韧性,可以不考虑其应变极限。但在工作温度超过一定温度时,高温下材料的等时应力-应变曲线随时间增加而下降,设备内的蠕变应变不断增加,应力不断降低,产生“蠕变棘轮”,严重时会导致蠕变断裂。当高温容器承受运行工况产生的交变应力时,材料在高温下的蠕变效应与交变载荷作用下的疲劳效应交互作用,则有可能产生蠕变和疲劳的组合损伤。因此,开发高温压力容器的在线寿命监测系统,实时监测和评估重要部件的完整性,对提高设备运行安全性、可靠性和经济性具有十分重要的意义。为开发高温压力容器的在线寿命监测系统,有必要研究一种适合于实时监测和在线分析的高温压力容器蠕变损伤评估方法并实现程序开发。

本文介绍了基于ASME锅炉及压力容器规范的弹性分析,进行弹塑性和蠕变修正的高温压力容器蠕变损伤评估方法,并在LabVIEW平台上开发了蠕变损伤计算程序。通过厚壁承压圆筒实例计算,比较了蠕变损伤计算程序与ANSYS有限元程序和解析法三者的计算结果,从而对蠕变损伤评估方法和计算程序的合理性和保守性进行验证。

1 蠕变基本方程

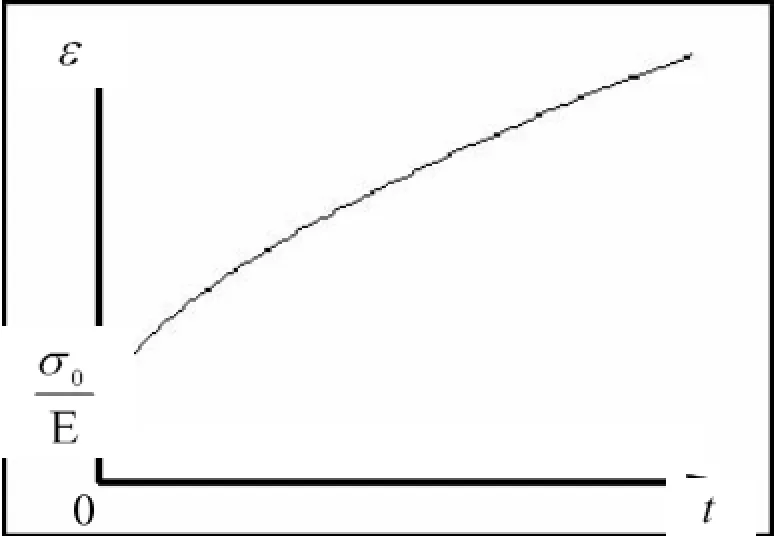

依据蠕变时效理论,材料的蠕变规律如式(1):

式中,Γ为切应变强度,T为切应力强度,G为切向弹性模量。

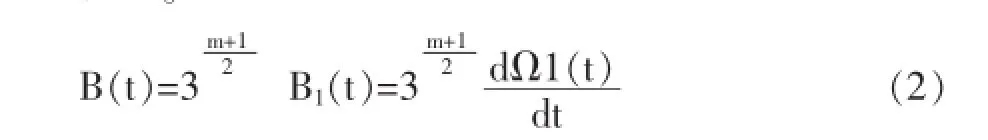

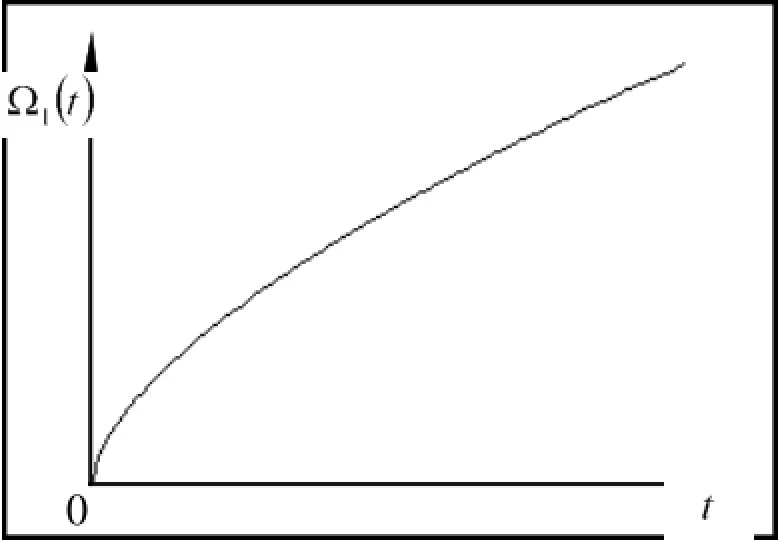

m为蠕变指数,Ω1(t)为蠕变后效曲线,由材料试验得到,与材料、温度有关。

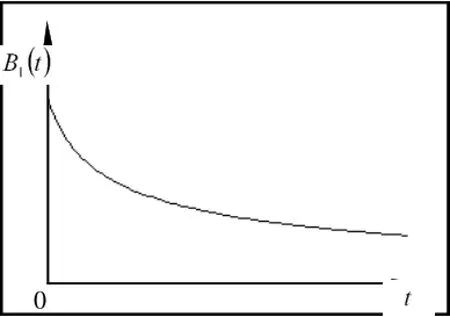

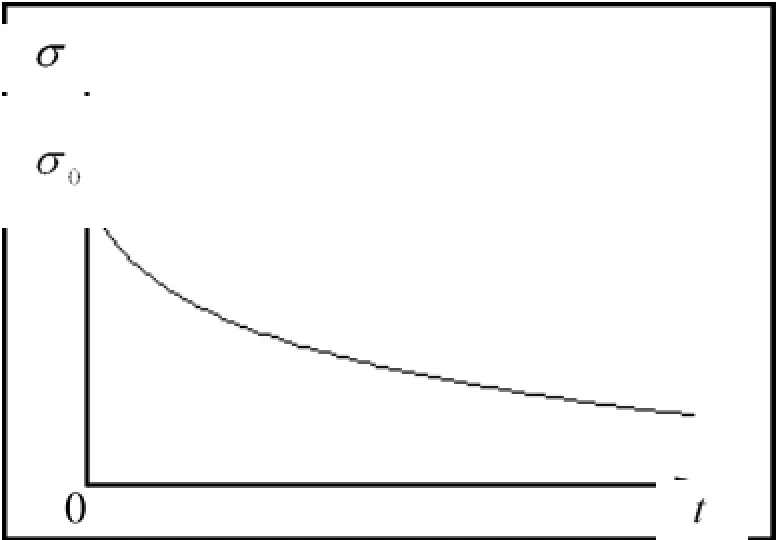

图1至图4给出了某材料在某温度下的 Ω1(t)、B1(t)和蠕变、松弛曲线的示意图。

2 蠕变评估方法

高温容器蠕变损伤分析以ASME锅炉及压力容器规范提出的弹性分析方法为依据,在以线弹性方法求解得到设备中温度引起的热应力和内压引起的机械应力的基础上,对应变幅进行多轴塑性和泊松比修正,根据等时应力-应变曲线确定应力松弛历史,从而计算相应时间内的蠕变损伤。最终根据最小断裂曲线进行蠕变分析和评定,确定相关时间内的蠕变损伤系数。

蠕变损伤分析评定流程如图5所示。

图1 Ω1(t)曲线示意图

图2 B1(t)曲线示意图

图3 蠕变曲线示意图

图4 松弛曲线示意图

图5 蠕变损伤分析评定流程图

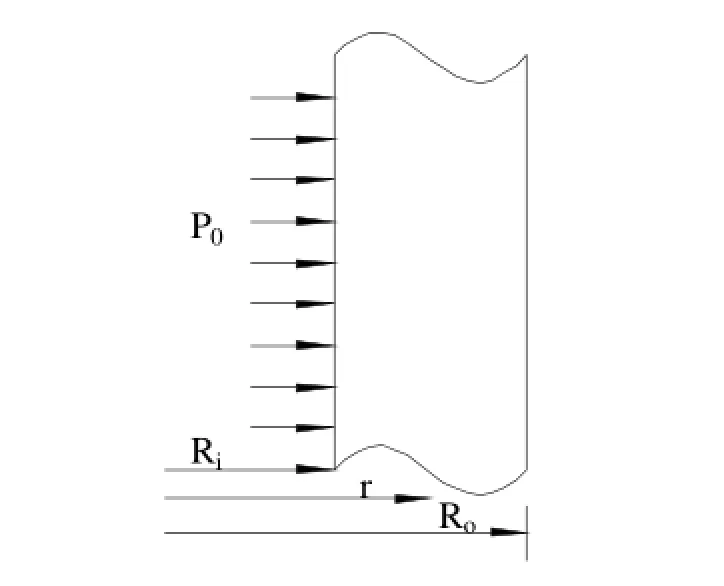

3 程序验证

按照上述蠕变损伤评估方法,在LabVIEW平台上开发了蠕变损伤计算程序。为验证计算程序计算结果的合理性、保守性和计算速度,对如图6所示厚壁承压圆筒模型,分别运用蠕变损伤计算程序和ANSYS有限元程序,以及解析法进行计算,并将程序计算结果和理论解进行比较。

图6 厚壁承压圆筒模型示意图

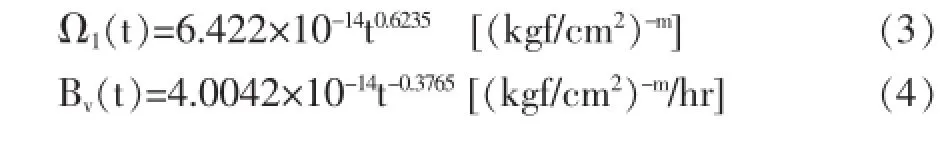

厚壁承压圆筒模型的外半径Ro与内半径Ri之比为2,内压P0取100 kg/cm2,材料取铬镍钨钢,即800℃时,蠕变指数m为4,弹性模量E为0.755×106kgf/cm2,Ω1(t)和B1(t)表达式如式(3)和式(4)所示。

随着时间t增加,B1(t)趋近于常数,B1(t)=9.52×10-15,Ω1(t)=B1t=9.52×10-15t。

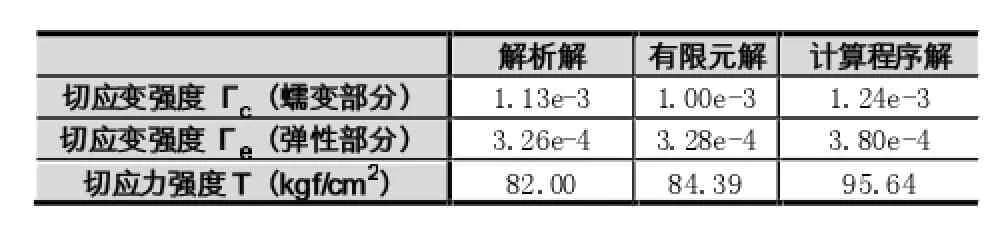

对该厚壁承压圆筒模型,采用上述参数,蠕变损伤计算程序与解析法、ANSYS有限元程序计算得到的t= 100 hr时刻圆筒内壁的蠕变切应变强度Γc、弹性切应变强度Γe和切应力强度T比较见表1。

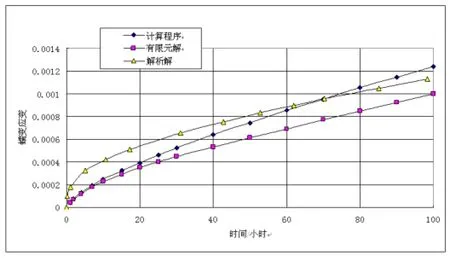

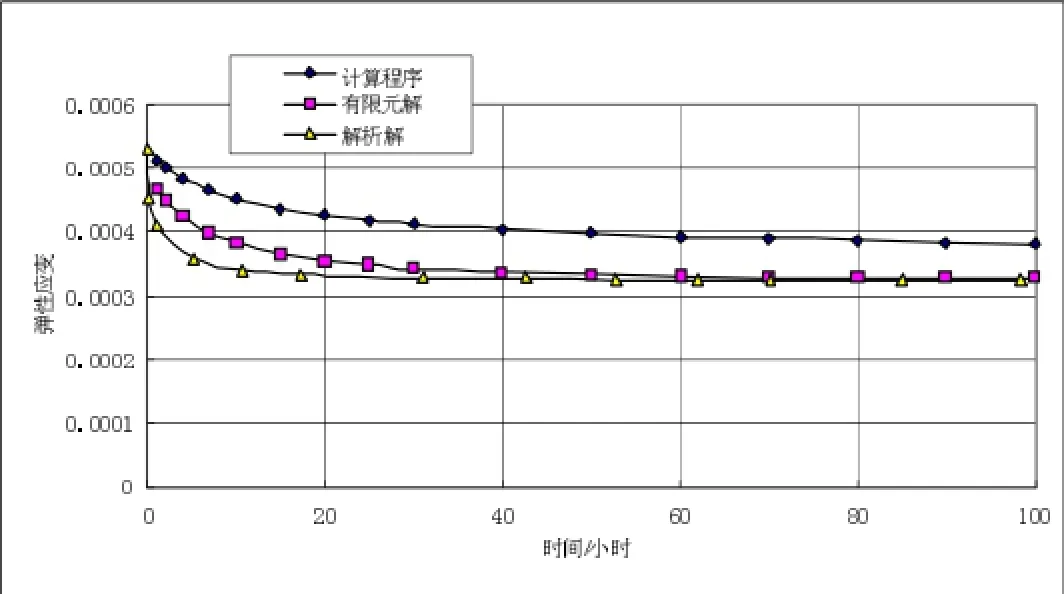

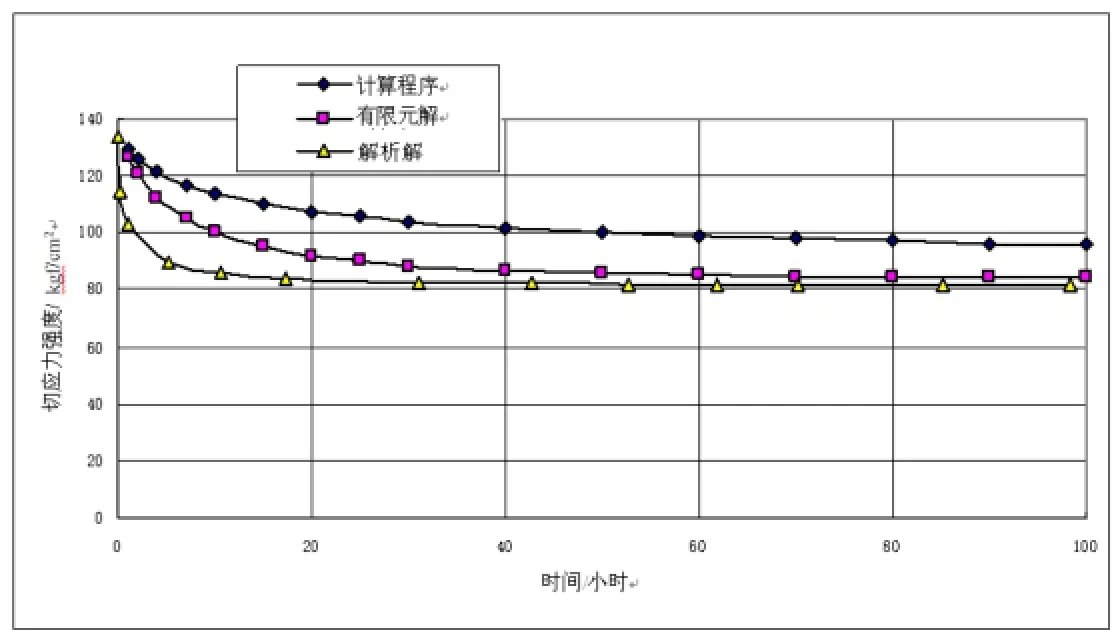

厚壁承压圆筒内壁的蠕变切应变强度Γc、弹性切应变强度Γe和切应力强度T的时程曲线分别见图7、图8和图9。

表1 解析解、有限元解和计算程序解的比较(t=100hr)

比较蠕变损伤计算程序的计算结果和解析法、ANSYS有限元程序的计算结果,计算程序的计算结果是偏保守的。

在厚壁承压圆筒模型的计算中,蠕变损伤计算程序和有限元程序假设B1(t)为常数,即B1(t)取时间t趋于无限大时对应的值,在蠕变应变速率与解析解比较时造成在蠕变初期形成一定的误差,但随着时间t的增加,计算程序和有限元程序解的蠕变应变速率与解析解趋于一致。

在蠕变损伤计算程序的计算过程中,因为缺少材料铬镍钨钢的等时应力-应变曲线数据,所以省略了弹塑性修正和多轴应力和泊松比修正的步骤,直接根据输入的弹性分析的应力计算结果计算初始应力;而实际上应力会随时间增加而变小。省略弹塑性修正和蠕变修正导致蠕变损伤计算程序的计算结果与解析解比较误差较大,在考虑弹塑性修正和蠕变修正后误差应会明显减小。

图6 蠕变切应变强度计算结果比较

图7 弹性切应变强度计算结果比较

图8 切应力强度计算结果比较

此外,在蠕变损伤计算过程中,应变幅、初始应力查材料的等时应力-应变曲线确定,允许持久时间查材料的最小断裂曲线确定,因此,计算结果的精度和材料等时应力-应变曲线和最小断裂曲线的准确性密切相关。规范给出的材料的应力-应变曲线和最小断裂曲线相对都偏保守。

4 结语

蠕变损伤计算是高温压力容器寿命监测中的重要内容,是对高温承压设备进行有效寿命评估和剩余寿命管理的基础之一。本文依据ASME锅炉及压力容器规范提出的损伤分析和寿命计算方法,在弹性分析的基础上进行高温压力容器的蠕变分析,对应变幅进行弹塑性修正和引入多轴应力和泊松比调整因子进行修正,从而确定应力松弛历史,进而计算相关时间内的蠕变损伤。

按照上述方法,在LabVIEW平台上开发了蠕变损伤计算程序。通过对厚壁承压圆筒模型的实例计算,将蠕变计算程序的计算结果和解析法、ANSYS有限元程序的计算结果进行了比较,计算程序的计算结果是偏保守的,验证了蠕变损伤评估方法和LabVIEW编制的蠕变计算程序的可靠性和保守性,满足高温压力容器寿命监测的要求。

Creep Damage;Evaluation Method;Program Development

Evaluation Method Research and Program Development for Creep Damage in High Temperature Vessel

DENG Jing-jing

(Shanghai Nuclear Engineering Research and Design Institute,Shanghai 200233)

1007-1423(2015)22-0007-04

10.3969/j.issn.1007-1423.2015.22.002

邓晶晶(1980-),男,江西鹰潭人,工程师,研究方向为压力容器分析法设计

2015-07-14

2015-07-31

蠕变损伤是高温容器的主要破坏因素之一。为开发高温压力容器在线寿命监测系统,对基于弹性分析进行弹塑性和蠕变修正的蠕变损伤评估方法进行研究,并在LabVIEW平台上开发蠕变损伤计算程序。通过对厚壁承压圆筒实例的计算,比较解析法、ANSYS有限元程序和蠕变损伤计算程序三者的计算结果,验证蠕变损伤评估方法和蠕变损伤计算程序能够满足寿命监测的要求。

蠕变损伤;评估方法;程序开发

[1]邓晶晶,贺寅彪.疲劳寿命监测系统中瞬态温度场、应力场差分计算程序的开发[J].核电工程与技术,2005,1:3-9.

[2]ASME BPVC-III-1-NH-2001,ASME bolier and pressure vessel code,section III,division 1,subsection NH class 1 components in elevated temperature service[S].New York:The American Society of Mechanical Engineers,2001.

Creep damage is one of the main failure factors of high temperature vessels.Presents the analysis method which is based on the elastic analysis with elastoplastic and creep modification,and relevant program which is compiled by LabVIEW development platform for creep damage in the lifetime monitoring system for high temperature vessel.Verification to the evaluation method and computation program is made by comparing analytical,ANSYS and LabVIEW results.The evaluation method and computation program are capable and prediction of the residual lifetime.