传统中药提取工艺流程设计与现代制药设备的结合

2015-09-25程之永唐旭东万斌

程之永,唐旭东,万斌

(佛山德众药业有限公司,广东 佛山 528000)

·专论·

传统中药提取工艺流程设计与现代制药设备的结合

程之永,唐旭东,万斌*

(佛山德众药业有限公司,广东 佛山 528000)

传统中药生产常存在质量控制点控制精度差、能耗大的问题,给人以“粗、大、黑”的印象,本研究通过介绍一个中药提取生产基地建设项目,重点论述传统中药提取工艺与现代技术设备的有机结合,以集成创新提升生产自动化控制水平,在控制生产质量目标、降低质量风险的同时,达到节能增效的目的。

中药提取;现代技术设备;节能增效

中药现代化是将传统中药的优势特色与现代科学技术相结合,以满足不断发展的社会需求的过程[1]。目前国内很多企业的中药提取生产存在加入溶媒量及提取时间难以精确控制、加热温度及压力波动较大、能耗偏高等问题,这与国家从严紧抓药品规范化生产、发展绿色环保制造产业的趋势不符。

要想改变传统中药粗放的生产模式,提高整个生产过程的质量控制,首先需要将传统中药的生产工艺设计与现代设备相结合,通过可编程逻辑控制器(PLC)和各种传感器来自动控制关键生产工艺参数,使得整个生产过程按照预定流程和工艺参数进行,使产品质量稳定可控,减少人为因素影响。另外,传统中药生产经常采用提取、浓缩工艺,这部分设备的能耗向来是中药生产企业控制的关键。近年来,随着生态环境的逐渐恶化,国家对制造业节能减排方面的要求越来越严格,这就要求我们在中药现代化的产业转型过程中,不但要进行设备现代化升级改造,还要严格控制能耗,特别是新建项目要加强设备的选型和节能减排的系统性设计,实现可持续发展。

笔者介绍一个新建中药提取生产基地工艺设计与现代设备相结合的成功案例。

1 生产工艺流程

本项目占地7万多平方米,可年处理中药材2万t,是具备中药材存储、中药前处理、炮制、提取等多种功能的中药前处理及提取生产基地。前处理工序处理的中药材通过投料口进入提取罐,加注提取溶媒后开始提取,提取完毕后通过滤网将药液与药渣分离,药液进入真空浓缩锅进行浓缩,在达到合适的浓度后进入喷雾干燥系统,干燥得到的干膏药粉进入中间产品仓库。

此流程中,提取罐、浓缩锅、喷雾塔的选型、布置及整个自控系统的设计必须与生产工艺流程紧密配合,如设备选型配置不当,极易影响生产工艺流程的流畅性,浪费能源,甚至形成生产瓶颈;自控系统的设计若脱离实际生产,不但不会提升生产效率和提高产品质量,反而会形成繁琐的生产流程,甚至根本无法使用。

2 厂房设备垂直布局及流程

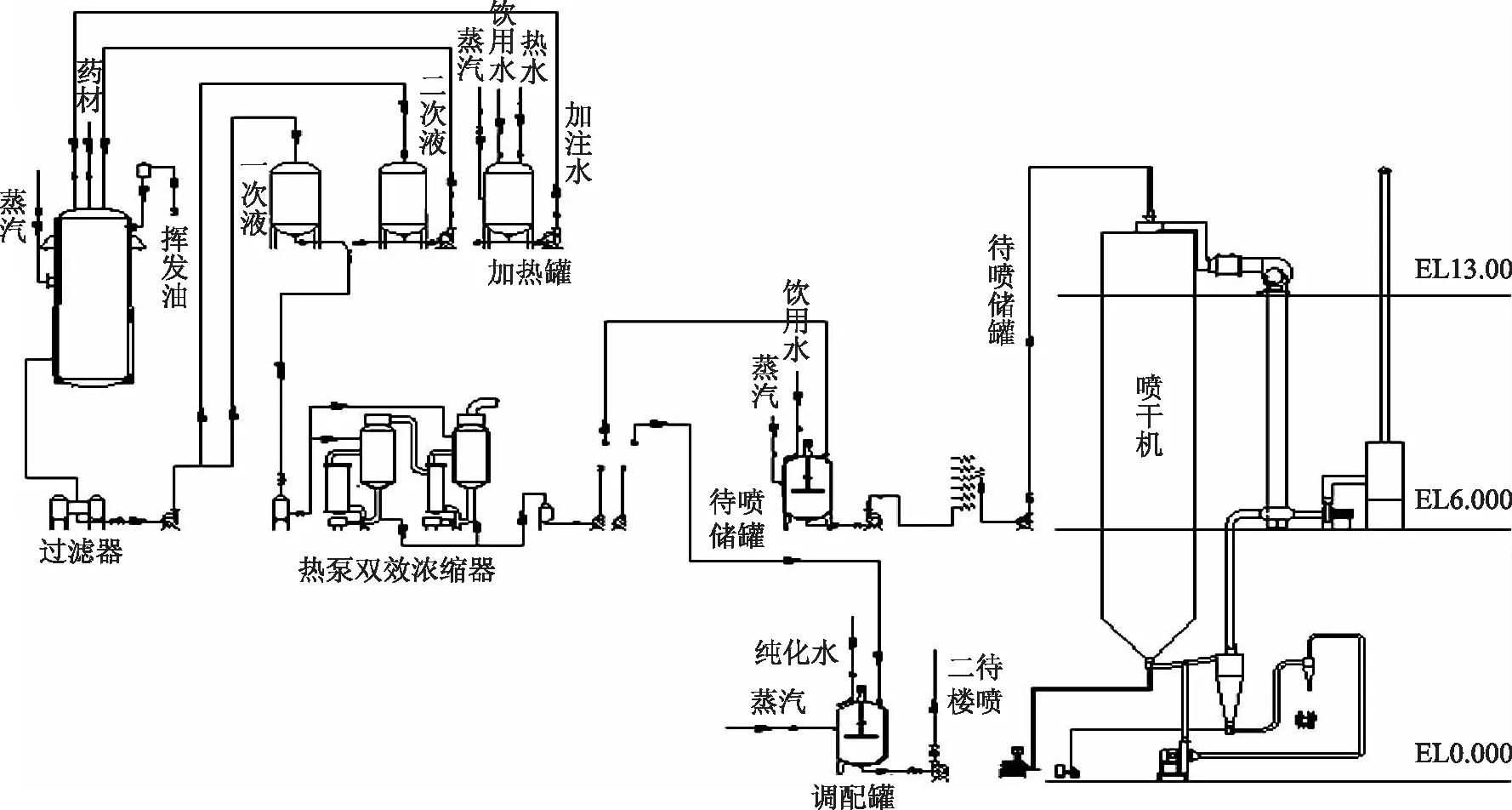

提取车间为四层建筑,框架结构,长95.7 m,宽24.3 m,一层层高6 m,二层层高7 m,三层层高6 m,四层层高4.5 m。从图1设备垂直布局示意图可以看出,水提提取罐(高度5.2 m,直径1.6 m)贯穿于二三层之间,喷雾干燥机(高度16.5 m,直径4.6 m)贯穿于一二三层。整个设备的布局一方面根据生产工艺流程较合理地实现了投料工序(四层)、提取工序(三层)、浓缩工序(二层)、喷雾干燥工序(一层)的集中垂直划分,各工序操作人员相互干扰小。通过这种垂直布局方式,四层投料、三层提取、二层浓缩、一层喷雾干燥,各工序分别设置各自独立的集中控制室,避免了不同工序操作人员的交叉走动,减少操作人员的活动范围,降低劳动强度;另一方面充分利用了储液罐与设备的高度差,减少了不必要的动力输送,而且还利用设备的运行真空度,加大了物料输送的力度。以提取储液罐为例,将其放置在三层,不但利用了三层提取罐剩余的场地,而且不需要配置动力泵就可以给二层浓缩设备输送药液,当采用真空浓缩设备时,可以大幅减少进液时间。

图1 设备垂直布局及简要流程示意图

3 设备选型

本项目提取车间的主要设备分别是提取罐、浓缩锅和喷雾塔,所选设备和配置的控制系统除必须保证药品的质量稳定,还要兼顾考虑节能环保和生产效率。《药品生产质量管理规范》(GMP)2010版最大的特点是强调风险控制,鉴于该提取车间是新建项目,所以在项目的设计阶段和实施阶段,加强对设备及控制系统的风险分析显得尤为重要,这将决定整个项目生命周期的风险控制水平。

3.1 提取系统选型与设计

3.1.1 提取罐选型 针对主要提取中药品种需要采用加压提取套提工艺,出于成本、生产工艺和实际生产需要,本项目选择了6 m3多功能提取罐,由主罐体、泡沫捕集器、热交换器、油水分离器、气液分离器等组成。在容积、罐内及夹套设计压力、工作压力、材质厚度相同的条件下,优先选择了有效加热面积大、有效加热面分布均匀、药渣排放容易、外径1600 mm的直筒型锥面密封多功能提取罐。

3.1.2 提取控制系统设计 中药提取的关键工艺参数是溶媒加注量、提取温度、提取压力和提取时间。这4个参数的精准控制,对整个提取系统的质量风险控制起着决定性作用。为了减少操作人员的影响,整个提取控制系统设计为PLC自动控制,采用了Siemens的S7-300系列PLC作为主站,加注量、提取温度、提取压力全部由传感器检测后传给现场分布式I/O站点,再由该从站通过profibus总线接入总站。整个控制系统采用菜单配方式设计,预设控制参数和控制模式,提取时间从提取温度(压力)达到工艺要求后自动计时,提取时间完成后自动关闭加热阀门。每个生产品种有独立的控制配方,不同级别的操作人员有着对应的操作权限。由于该控制系统各传感器之间的数据关联性不是十分直观,单一传感器出现故障时,操作人员较难及时发现,这将会加大药品生产的质量风险。为了解决这个问题,系统设计时加入了温度与压力、流量与液位的自动校对功能,发现异常时操作系统自动报警提示。

为了有效控制安全风险,本提取控制系统具有超温,超压,高低液位报警,无液停泵,蒸汽自动阀门与提取罐的投料盖、底盖互锁,升温后自动关断气缸压缩空气气源等功能,为企业的安全生产带来了极大的保证。

传统提取工序一般采用全手动操作,提取时间控制不准,阀门开关不及时,而且操作人员为了保持提取时的微沸状态,往往会人为开大排空阀及蒸汽阀,这些都易形成提取液的过度加热,导致较多的提取液汽化蒸发,这样不但浪费了大量蒸汽(每生产1 t提取液至少需要0.2 t蒸汽),而且会严重影响提取液的出液量,造成批次间的差异,影响药品质量。本项目多采用加压套提工艺,考虑到提取罐的热损失,每处理1 t药材至少需要11.25 t饮用水,按照年处理量2万 t药材、水提提取量占80%(部分工艺是水提醇沉)、减少蒸汽损耗10%计算,则每年可以节省20 000×0.8×11.25×0.2×10%=3600 t蒸汽,按照每吨5000大卡的烟煤产气5.4 t计算,节省烟煤666.7 t,折合标煤约476 t。

根据项目的投入使用情况来看,这套提取自动控制系统精度高、控制准,可以很好地保证稳定的出液量,全部的工艺验证和设备性能验证都符合要求,保证产品质量的同时,减少了批次间的差异。

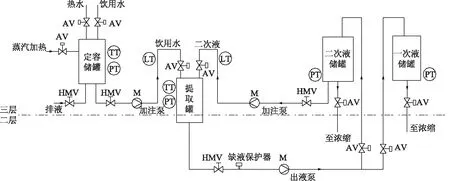

生产基地的提取生产多采用加压套提工艺,国内厂家一般采用1个提取罐对应2个储罐的布局。如图2所示,本项目一组水提提取系统由提取罐、一次液储罐、二次液储罐、定容储罐组成,比传统布局多出一个定容储罐,形成了1对3的布局。这里主要是出于节能和提高效率的考虑,定容储罐可以在提取罐加注前定容和预热提取所用的溶媒,这样不但利用了提取车间的大量综合余热,而且缩短了每次提取溶媒的升温时间。

提取车间一般要使用大量蒸汽,为了尽量提高热效率,系统还设计了提取罐、储罐等用热设备的蒸汽排空管道余热回收和蒸汽冷凝水余热回收功能,利用蒸汽冷凝水的闪蒸蒸汽加热常温饮用水,为整个提取系统提供60~80 ℃的热水。经第三方测试,仅蒸汽冷凝水余热回收项目,年处理2万t药材的生产能力下,每年可节省标煤约200 t。

3.2 浓缩系统选型与设计

3.2.1 浓缩锅选型 由于不同品种中药提取液在黏稠度、热稳定性、表面活性等方面的差异性较大,浓缩生产工艺必须根据中药提取液的性质与蒸发浓缩的要求,选择适宜的浓缩方法。真空浓缩工艺在浓缩过程中药液温度较低,防止或减少了药液中热敏性有效成分的分解,保证了药物的有效性;并且真空条件下,药液沸点降低,提高了水分蒸发效率。本项目生产的绝大部分品种都采用真空浓缩工艺。

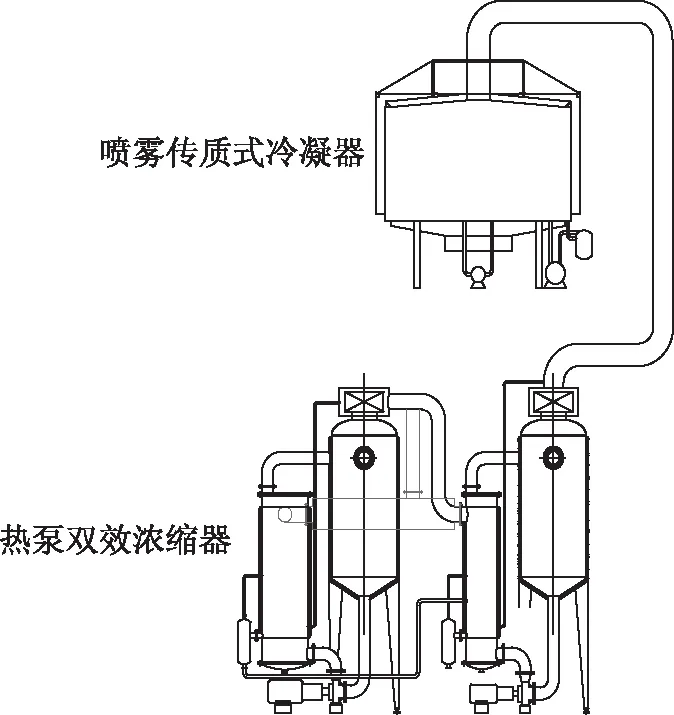

从能耗方面来看,浓缩工序一直都是中药提取的能耗大户。单效浓缩锅虽然结构简单、使用方便,但能耗大,已经不适合企业节能减排的发展需要。普通双效浓缩机组虽然比单效节能,但总体能耗还是很大,而且许多厂家反映使用一段时间后,生产能力下降严重,单位药液耗用蒸汽量逐步上升至0.75~0.9 t。考虑到浓缩工序能耗一般占据生产车间60%的蒸汽消耗,因此对能耗的控制放在了选型考虑的首位因素。通过国内许多产品的比较,本项目最终选择了高真空喷雾传质式冷凝器与高真空热泵双效浓缩机组的组合,见图3。

图2 水提提取系统简易示意图

图3 高真空热泵双效浓缩机组

1台3000 L的单效浓缩器,仅形成真空的循环泵、水力喷射泵、凉水塔风扇就需要接近60 kW,而采用高真空喷雾传质式冷凝器只需12.5 kW。高真空喷雾传质式冷凝器采用喷雾的方式把少量水喷在翅片管上吸收翅片管内二次蒸汽所放出的热,由于水量少、升温快,在排风机的吹动下很快就低温蒸发,带走了翅片管内二次蒸汽冷凝时的气化潜热。因为不需对大量的冷却水做功,故该冷凝系统能耗非常低,并且生产时真空度可以稳定在-0.08 MPa以上。

该机组使用的热泵通过拉伐尔喷嘴的抽吸作用使部分一效浓缩器的二次水蒸气重新进入一效的加热器,从而节省了部分蒸汽。蒸汽在拉伐尔喷嘴里绝热膨胀时骤然降低温度,使得可利用的气化潜热量增大。以165 ℃饱和蒸汽为例,其气化潜热为2065 kJ·kg-1,降温到90 ℃后可利用的气化潜热为2283 kJ·kg-1,提高了10.56%。

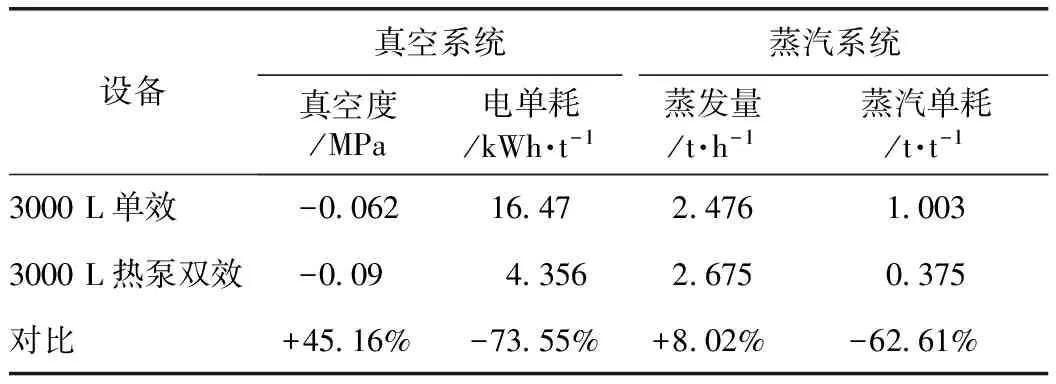

为了确认其性能,本项目组将一台3000 L单效浓缩器改造成3000 L热泵双效浓缩机组,并进行了测试,结果显示节能效果非常理想(见表1,由第三方能源利用监测中心监测),在保证蒸发量的情况下,该热泵双效浓缩机组已经达到了普通三效浓缩器的节能效果[2-3]。

表1 单效浓缩器和热泵双效浓缩机组效能比较表

与国内大部分厂家选用的普通双效浓缩进行对比,普通双效浓缩器蒸发1 t水理论上需要约0.6 t的蒸汽,按照该项目年处理2万 t药材,水提采用套提工艺(处理1 t药材约需要11.25 t饮用水),水提浓缩占浓缩总量70%计算,仅该项目选用的热泵双效浓缩器1年就可以节省20 000×11.25×0.7×(0.6-0.375)=35 437.5 t蒸汽,按照每吨5000大卡的烟煤产气5.4 t计算,节省烟煤6 562.5 t,折合标煤约4 687.5 t(此项目的水提采用套提工艺,若不采用套提工艺,将增加大量需要浓缩的提取液,所以该项目的节能效果非常明显)。

传统的浓缩设备都需要使用加热器,若长时间使用不及时清洗,由于真空低、温度高、流速低,加热器内部的结垢将十分严重,这样就给生产的清洁工作带来了很大的难度。高真空热泵双效浓缩机组真空高、温度低、流速高,加热器长时间使用也不易结垢,可以有效地避免清洁不合格带来的交叉污染现象。

从项目实际投入运行近两年的情况来看,该浓缩机组的产量和能耗始终十分稳定,一效和二效加热器的内部完全没有结垢现象,所有的工艺验证和设备性能验证数据都符合预期要求。

3.2.2 浓缩控制系统设计 为了控制该工序的生产质量风险,浓缩自动控制系统与提取自动控制系统采用同种架构方式,设计了配方菜单系统,具有流量在线检测、温度自动控制、液位自动控制、压力检测、在线密度检测及自动消泡等控制功能。由于各监控数据关联性非常直观,单一传感器故障容易被发现。

中药提取液的热敏性物质长时间高温加热会被破坏,从而影响药品质量,所以浓缩系统的关键是要控制浓缩过程中药液温度。热泵双效浓缩系统的一效蒸发室真空度在-0.067 MPa左右,二效蒸发室真空度在-0.08 MPa左右。真空度越高,蒸发温度越低,所以整个系统,一效的药液温度最高,这也是加热系统控制中最重要的控制参数点,PLC系统将根据该处温度来控制蒸汽连续调节阀的开度,从而控制加热程度。

大多数中药材含皂苷类成分,此类药材提取液浓缩时易产生泡沫,尤其在真空波动时,很容易造成暴沸及跑液现象。一效、二效蒸发室利用强制循环泵将药液在蒸发室内的正上方通过管道封头的小孔高速射出,将药液蒸发时产生的泡沫射破,这十分有利于控制泡沫的形成。增设强制循环泵虽然一定程度上加大了能耗,但通过增加浓缩液的流速从而加强了换热效果,而且加热器列管因流速大也不易结垢。此外,药液进液时夹带空气是最大的问题,特别是药液从储罐输出,在罐底部形成漩涡时最为明显。针对这种风险,本系统设计时在储罐底部增加了破漩板,并在热泵双效浓缩器的进液管道加装了电磁流量计,以便判断药液是否夹带空气。一旦浓缩锅内形成大量泡沫,安装在罐体上的泡沫感应器会自动打开消泡阀门,以达到消除泡沫的效果。

3.3 干燥系统选型与设计

3.3.1 干燥设备选型 在制药工业中,由于被干燥物料的形状、性质、工艺要求及生产能力、规模等因素存在很大差异,因此对提取液的干燥所采用的方法也有所不同。常见的干燥方法一般分为喷雾干燥、沸腾干燥、微波干燥、烘箱干燥、真空履带干燥等。喷雾干燥是将原料通过液用雾化器分散成雾滴,并用热空气(或其他气体)与雾滴直接接触的方式而获得粉粒状产品的一种干燥过程[4]。因为是瞬间喷雾干燥,干燥过程没有明显阶段性变化。一般物料存在的主要水分是非结合水,经过加热空气处理后,平衡水分含量较低,所以干燥较彻底,干燥速度也较快,特别适合于热敏性物料。喷雾干燥所得产品基本保持原来物理性质,多为松脆的粉粒状,溶解性能好,对改善一些药物的溶出速度具有很好作用。喷雾干燥工艺不足之处是设备清洗麻烦、热效率只有40%~60%[5]。由于本项目生产的品种采用了喷雾干燥工艺,因此该设备的选型非常重要。

喷雾干燥机通常由热风系统、供料系统、干燥塔、旋风分离器、除尘器和在线清洗系统等组成。由于本项目地处南方沿海地区,气候十分湿润,为了适应工艺需要,本次选用的喷雾干燥机组进风系统配置了相应的进风除湿系统。经生产试验证明,此进风除湿系统对产品质量的控制和产量的提高作用十分明显。另外,为了适应2010版GMP的要求,此设备还配置了无死角的在线清洗系统,并可以设置多种清洗模式满足实际生产的需要。本次选用的喷雾干燥机组还配置了特有的排风热回收、夹套热回收系统,这不但有利于生产工艺参数的控制,而且节约了大量的热能。为了保证进风的洁净度,本设备所有进风系统配置了初、中、高效过滤器。

3.3.2 干燥控制系统设计 该系统同样采用Siemens的S7系统PLC。各传感器将现场数据传输给PLC,操作工同时可以在HMI上监控蒸汽热风温度、进出风温度、风送温度、供液泵频率、送排风风机频率、喷头频率、喷头油压报警、塔身负压、过滤器压差等参数,还可以设置各电机的开关机时间。整套系统具备了一键开关机功能。为了避免塔器强负压引起塔身变形,送排风风机还具备联锁功能。整个系统的参数监控点多,发生故障时会触发报警系统,单一传感器出现故障也易于发现,可以较好地控制系统性的风险。

喷雾干燥机的工艺控制点虽然多,但关键工艺参数是进、出风温度和喷头转速。这3个参数直接关系到喷雾粉的水分、产量和收率。进、出风温度过低容易引起喷雾粉水分高、粘塔;进、出风温度过高则容易造成喷雾粉水分低,甚至出现热熔现象。喷头转速过低,液滴大不易干燥,易引起粘塔;过高则液滴过小,容易引起热熔现象,并造成喷雾粉收率低。为了精准地控制进风温度,同时降低能耗,系统设计了两级加热系统,第一级为蒸汽加热,第二级为电加热,两个加热模式各有特点,互为补充。出风温度决定着喷雾粉的温度和湿度,在进风温度、风速、喷头转速固定的情况下,本系统会通过控制供液泵的供液量大小来控制出风温度。为了维持塔身的微负压,在送风机频率固定的情况下,PLC会自动控制排风机的频率。

4 厂级监控系统设计

本项目涉及的设备种类广,制造厂家众多,各家设备自身控制系统水平参差不齐。为了方便管理,在项目设计阶段,本厂级自动控制系统全部按照项目涉及的主要生产品种和设备定制开发,所有电器元件及控制系统统一采用国内外知名品牌,各控制单元协议通用,并具备良好的扩展性和维护性。

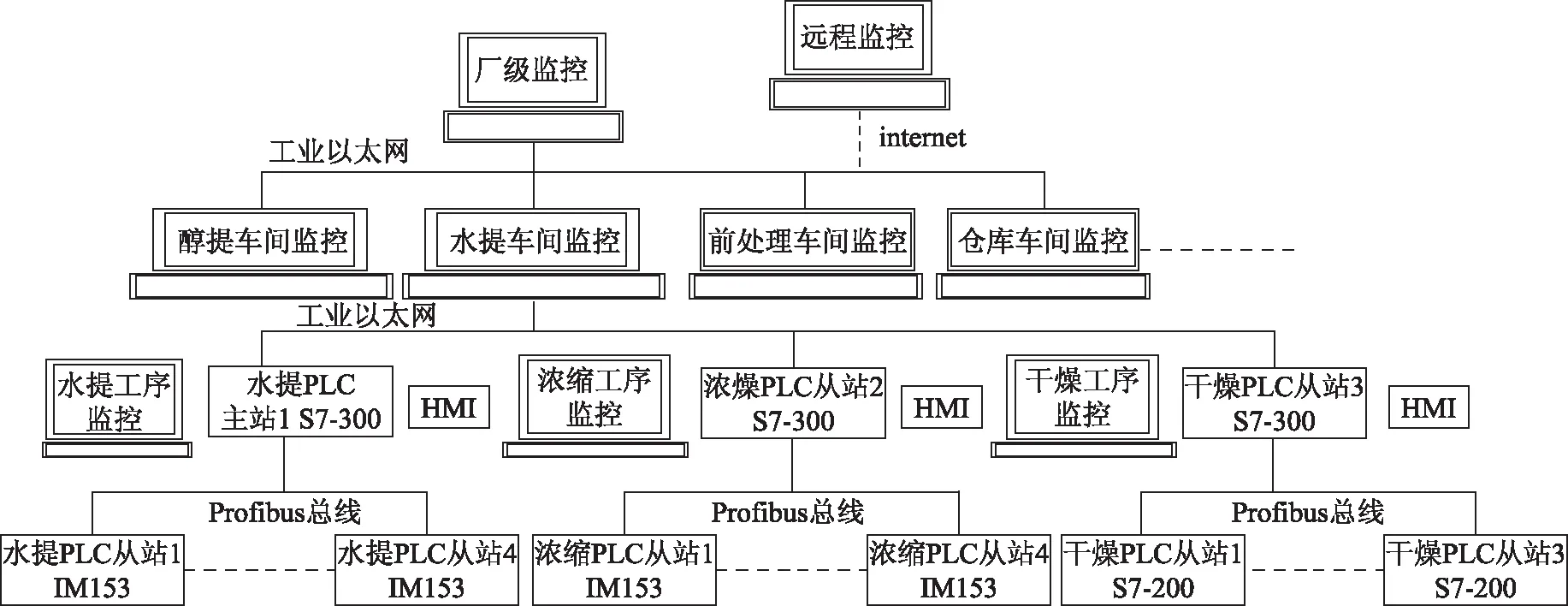

图4 生产基地控制网络图

如图4所示,根据项目的特点,笔者将水提提取车间的控制系统分为3个系统,分别是提取控制系统、浓缩控制系统和喷雾干燥控制系统,各系统全部采用Siemens的S7-300和S7-200系列PLC,通过profibus总线将各主站和从站相连。三大系统的主站通过工业以太网并入车间级监控网络,最后再接入生产基地的在线监控系统,实现了各工序、各设备设施间的无缝连接,所有数据根据操作者权限实现了共享,形成高效的一体化控制和管理模式,并能直接给生产决策者和企业资源计划(ERP)提供相关信息数据。

以水提车间的控制系统为例,水提工序控制系统不但可以通知四层投料工序的投料,而且可以控制三层提取工序的溶媒定容、加注和提取。提取完毕后,系统再控制二层出液系统根据药液提取的次数自动对应出液管道,通过泵输送至三层储罐。提取罐出液完毕后控制渣车出药渣。此时,二层浓缩工序的浓缩控制系统读取了三层的数据后,可以进行浓缩自动控制。浓缩完毕后所得药液到达待喷储罐后,一层干燥工序的干燥控制系统可以根据监控数据进行喷雾干燥生产,直至生产出药粉。为了与工艺流程匹配,本项目开发了配方菜单系统,根据生产的品种不同,在提取、浓缩、喷雾各工序都预设好控制点、控制时间以及不同阶段的控制模式,尽量减少操作人员造成的人为偏差,生产时操作人员只需选择产品菜单即可。

水提车间建筑面积较大,按照常规布线方式,所有电缆必须进入工序监控室,这样不但费用高,而且桥架也会占用大量空间。本项目设计时,根据设备布局和现场环境情况,设置了现场PLC从站,所有现场传感器和操作箱全部接入现场从站,然后再通过profibus接入工序监控室PLC主站,节省了大量的空间和费用。整个自控系统后期运行不但减少了大量的人力,提高了设备的安全性,给产品质量带来了保证,而且结合工艺开发了较为完整的节能系统。

5 结语

整个项目在设计和实施阶段,秉着控制质量安全风险、节约资源的理念,厂房设备布局合理,设备设施选型得当,控制系统设计符合生产工艺流程实际需求,亦系统地设计了整个提取车间的节能减排系统。项目顺利通过了2010版GMP认证,从投入运行近两年的情况来看,药品质量十分稳定。按照年处理2万 t药材计算,每年可节约标煤约5 363.5 t,产生了良好的社会效益和经济效益。

[1] 国家科技部,国家计委,国家经贸委,等.中药现代化发展纲要(2002至2010年)[S].2002.

[2] 万斌,曾尚浩,何祥信.用高真空热泵双效浓缩技术进行改造及其效果[J].机电信息,2011(14):15-17.

[3] 杨许作.高真空喷雾传质式冷凝器与热泵双效浓缩机配套机组技术及特点[J].机电信息,2011,67(3):36-38,46.

[4] 胡洪,黄虎,狄留庆.中药喷雾干燥技术的分析与研究进展[J].干燥技术与设备,2009,7(5):199-206.

[5] 黄立新,周瑞君,A.S.Mujumdar.近年来喷雾干燥技术研究进展和展望 [J].干燥技术与设备,2008,6(1):3-8.

TheCombinationTraditionalChineseMedicineExtractionProcesswithModernTechnologyEquipment

CHENGZhiyong,TANGXudong,WANBin*

(FoshanDezhongPharmaceuticalCo.,Ltd,Foshan528000,China)

In the manufacture of traditional Chinese medicine the problems of the poor control precision of the quality control points and the high energy consumption leave a negative impression.This article introduces a construction project of a traditional Chinese medicine extraction production base and lays emphasis on the analysis of how to combine traditional Chinese medicine extraction process with modern technological equipment and improve the production automation control level by means of integrated innovation.It is aimed to improve energy efficiency by controlling the production quality targets and lowering the quality risks at the same time.

Chinese medicine extraction;modern technological equipment;energy efficiency

2014-08-19)

*

万斌,电气工程师,研究方向:设备工程建设及生产自动化;E-mail:wanbin@china-tcm.com.cn

10.13313/j.issn.1673-4890.2015.5.002