某16吨桥壳疲劳试验断裂失效分析

2015-09-25王欢锐王芳霞

王欢锐,王芳霞

引言

近年来,各主机厂对车桥桥壳的疲劳寿命均比较重视,在新产品出厂前必须进行桥壳疲劳台架试验,保证 2.5倍额定载荷下桥壳的平均低值寿命不小于80万次。某公司新开发的16吨桥壳在疲劳台架试验时,两根桥壳均在图1所示位置出现断裂失效,疲劳寿命分别为:53万次和63万次,裂源位置及断口具体形貌如图 2,可以看出,开裂处为桥壳轴头结构突变的圆弧过渡位置受拉面,可观察到明显的疲劳小台阶。

1、失效原因分析

1.1 金相组织、强度

在2根桥壳失效位置,即轴头受拉侧裂源部位取样进行解剖,金相组织及硬度检测结果如表 1。可以看出,此处的组织和硬度均符合技术要求。同时对断裂轴头进行成分分析,符合GB/T 3077对30Mn2的技术要求。

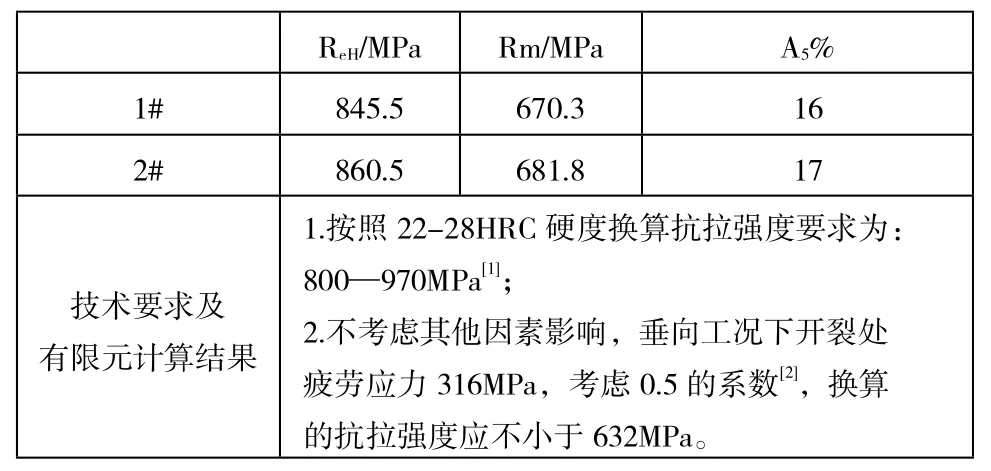

在失效桥壳轴头其他部位取Φ5的短标矩试样进行力学性能检测,结果如表 2,可以看出,桥壳轴头失效附近的强度基本满足设计要求,不是造成桥壳总成早期失效的主要原因。

表1 桥壳裂源处金相组织及硬度检测结果

表2 失效桥壳轴头部位力学性能检测结果

1.2 尺寸及粗糙度

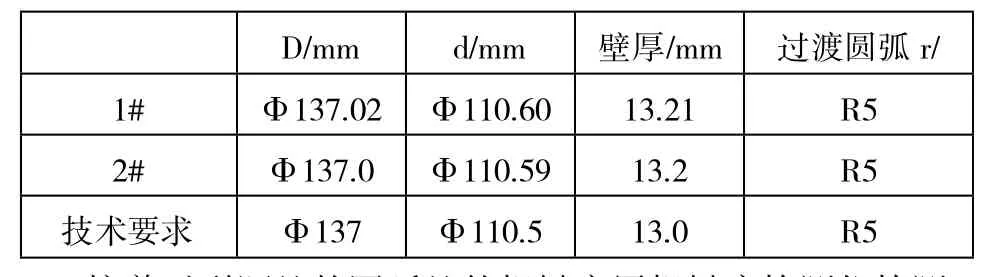

由图2可以看出,裂源部位为两段圆管连接的过渡圆弧,对过渡圆弧及两侧轴颈及壁厚进行检测,结果如表 3,可以看出,失效桥壳的轴头部位尺寸及壁厚均符合技术要求,不是造成其失效的主要原因。

表3 轴头断裂部位尺寸检测

接着对裂源处的圆弧处的粗糙度用粗糙度检测仪检测,检测结果为Ra3.2。较之于图纸规定的Ra1.6略大,不符合要求。由于现场机加工磨Ф110外圆时,砂轮较大,靠不到圆弧过渡的根部,故裂源部位的R圆弧过渡是靠前道工序的精车来保证,粗糙度较大。

由断裂力学可知,表面粗糙度值愈大,表面的沟痕愈深,纹底半径愈小,应力集中越严重,抗疲劳破坏能力就愈差,此次试验桥壳Ra3.2的粗糙度对应的应力集中系数最小约1.43(技术要求的Ra1.6对应系数未超过1.33),如表4,在相同存活率下,表面粗糙度与表面微缺口的对数疲劳寿命呈二次曲线关系,可以看出,随粗糙度增大,疲劳寿命降低明显[3]。

表4 各个模型的疲劳寿命

1.3 结构及应力集中

桥壳疲劳试验为模拟整桥在垂向工况下,考虑2.5倍冲击载荷的四点弯曲试验,按照弯矩分布,计算裂源处承受的疲劳应力为316MPa。

经观察,失效桥壳在开裂位置附近结构突变较大,从Ф 137过渡到Ф110,过渡圆角R5。

根据应力集中系数手册[4],对周向有圆角过渡台肩的圆杆的弯曲(大端直径为D,小端直径为d),当圆杆承受弯曲力矩时,最大应力σmax发生在小端表面与过度圆弧的切点E附近的A点,∠EOA约为5-10°,如图3,此桥壳开裂处的应力集中系数计算如下:

r/d=5/110=0.045,D/d=137/110=1.25,查应力集中曲线上的应力集中系数σσ约2.1,如图3四点弯试验情况下的最大应力实际为:σmax=σσ*σn(其中σn为计算应力)。

计算垂向工况下桥壳轴头过渡处应力为316MPa,考虑结构突变引起的应力集中系数情况下,最大应力实际为663.6MPa。

本次试验桥壳的平均抗拉强度为:853MPa,换算成的疲劳应力约为:426.5MPa,远小于考虑了应力集中的663.6MPa的应力。

2、结论及改进措施

结合以上分析可以得出,某16吨桥壳发生早期断裂失效的主要原因为裂源处结构突变,形成较大的应力集中,且 R处粗糙度较大,加速此处的断裂。具体改进措施如下:

(1)在不影响装配下,增大过渡圆角,将R5提高至R20,减小Ф137外圆至Ф132,应力集中系数可以降至1.42,最大应力降至448.7MPa;

(2)控制轴头的调质处理并提高轴头的强度,硬度由22-28HRC提高至30-35HRC;

(3)增加R处的光洁度,通过定制仿形砂轮实现R过渡处的磨削处理。

3、结束语

通过实施以上的3项措施,改进后桥壳的平均疲劳寿命为100万次不发生断裂,改进效果明显。

[1] DIN50150常用钢材抗拉强度与维氏硬度、布氏硬度、洛氏硬度的对照表[P].德国,2000.

[2] 石德珂,金志浩.材料力学性能[M].西安交通大学出版社,1998.

[3] 章刚,刘军等.表面粗糙度对表面应力集中系数和疲劳寿命影响分析[J].机械强度,2010,32(1).

[4] 航空工业部科学技术委员会.应力集中系数手册[M].1990.