大跨度钢屋盖网架结构施工关键技术

2015-09-20卢彩霞

李 祥 卢彩霞

1.常州第一建筑集团有限公司 常州 213000;2.常州钢构建设工程有限公司 常州 213000

1 工程概况

1.1 工程简介

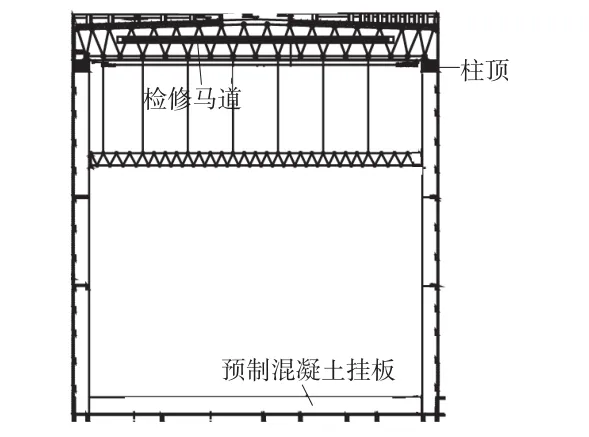

苏州国家电器产品质量监督检验中心3#电机测试车间为实验用房,建筑为地上单层,最大高度72.10 m,建筑面积8 333 m2。屋盖设计采用焊接球和螺栓球混合型节点网架,横向跨度66 m,平均结构矢高5.20 m。上部屋盖网架下弦连接有1台32 t和2台5 t悬挂吊车,在结构标高54 m处设置有网架平台。上下2块网架采用高强预应力拉索连接。网架平台铺设钢筋桁架楼承板,并浇筑混凝土(图1)。

图1 结构剖面示意

1.2 方案选择

本工程安装高度大,顶部高度达72.10 m,周边空间狭窄,大型起重设备无法进场施工。如果采用常规的安装方法需要搭设大量脚手架平台,不但高空组装、焊接工作量巨大,而且存在较大的质量、安全风险,施工的难度较大,并且对整个工程的施工工期会有很大的影响,方案的技术经济性指标较差。经过比较,最终采用分块拼装后整体提升的施工方案。先将钢屋盖结构在地面拼装成整体后,利用超大型液压同步提升施工技术将其提升到预定的位置,待下部结构组装完成后,一起提升至设计标高。

2 工艺流程

2.1 施工技术准备

提升前,应针对提升作业编制施工方案及相关应急预案,并对提升结构和支承结构进行施工验算、加固和验收。本工程的整个吊装过程采用SAP2000三维通用结构分析设计程序和浙江大学空间网格结构分析设计软件MSTCAD进行过程模拟。整个结构面积较大,为了加快施工进度,安装时采用分块施工(图2)[1,2]。

图2 分块布置示意

1)荷载要求:网架提升时考虑自身结构的质量和部分次结构质量。次结构质量主要包含上部检修马道、屋面支托、屋面檩条、吊挂喷淋管道和吊车轨道质量等。

2)吊装时参照规范要求采用液压千斤顶和钢绞线提升,考虑动力系数1.20。

3)网架分块提升过程主要考虑以下几种主要工况:

(1)上部网架提升区域一提升的整个过程;

(2)上部网架提升区域二提升至预定高度的过程;

(3)上部网架提升区域二和下部网架串联后提升的过程;

(4)上部网架提升区域三提升至预定高度的过程;

(5)上部网架提升区域三和下部网架串联后提升的过程。

4)经过验算,网架结构部分构件需要替换和加固。

5)在吊装过程中,严禁在主要受力构件上焊接[3,4]。

2.2 提升过程

2.2.1 安装柱顶提升平台

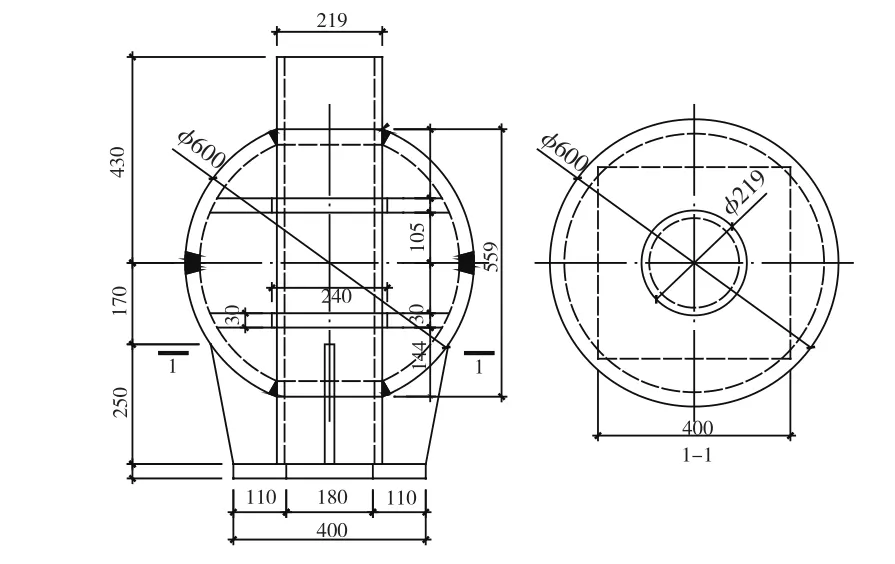

在混凝土柱顶设置平台埋件,安装平台并放置提升设备,穿钢绞线并与下吊点的提升地锚连接。地锚安装时,用L形压板将地锚固定于下吊点焊接球下方(每个地锚用3块压板固定),并留有一定空隙,使地锚可沿圆周方向自由转动,钢绞线与孔壁不能碰擦;地面拼装时,需保证焊接球底面距拼装地面或者下方杆件至少有高600 mm的净空高度,以方便安装地锚。

2.2.2 地面拼装上部网架

在地面上铺设简易胎架,按照设计给定的球节点中心坐标放线后拼装网架结构和其他附属结构。附属结构需要考虑因网架挠度变化而产生的变形。

2.2.3 空中悬停

被提升结构脱离胎架后应作短暂的空中悬停,悬停期间对整体提升支承结构的应力和变形、提升点的位移、提升点的反力、提升设备、缆风绳拉力和基础沉降等进行检查和检测,符合要求后方可继续提升。被提升结构应悬空停留2~24 h,待变形稳定后再继续提升。

2.2.4 提升上部网架

同步提升网架结构,提升过程中随时监测各提升设备并观察网架的变形情况。整个提升过程需要做到各提升点互相同步。提升过程中采用全站仪对网架进行高度和高差的监测,并进行实时调整。提升点的静载或高差出现异常情况时,应立即停止提升,检查并排除问题后再提升。

2.2.5 连接下部网架

上部网架同步提升至标高10 m左右时,将提升器锁紧。地面拼装下部平台网架,通过预应力索和临时吊索与上部屋面网架连接。调整预应力索,开始提升下部网架。提升过程中应特别注意和调控下部网架的倾斜度。施工时,采取增设水平限位装置、上下网架间增设斜撑等措施来保证下部网架的水平位移在可控范围内。

2.2.6 共同提升至预定高度

同步提升屋面网架(连同下部平台网架)至设计高度。吊装时注意各个吊点的同步施工,如发生较大偏差,应及时停止并调整。

2.2.7 补齐周边后补杆件、支座等网架构件

在整个提升过程结束后,应测量各分块网架的施工误差值,经纠偏后,再补齐中间和边缘空缺的构件。

2.2.8 卸载并检查

提升器同步卸载,使网架荷载由提升平台转移至立柱上。调整预应力索的张力,使下部网架均匀受力。按照设计给定的位置检测现有挠度值是否在允许范围内。下部平台网架的上弦层设有6个挠度控制点,各控制点的挠度位移值控制在-10~10 mm以内[5,6]。

2.2.9 拆除临时构件

在安装工作结束后,按照预先制定的拆除方案拆除提升支架、临时加固杆件、提升器、提升平台等设施和设备。

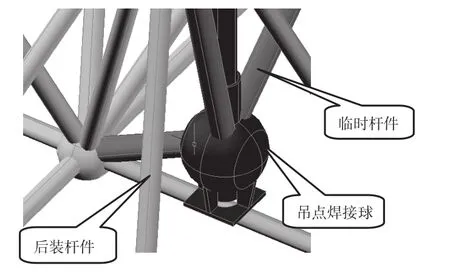

3 提升吊点

为避免钢绞线与网架内杆件相碰,提升下吊点设置在网架空当内,通过3根临时杆件连接到网架焊接球部位(图3、图4)。

图3 提升吊点示意

图4 吊点焊接球示意

4 提升控制系统

4.1 提升同步控制策略

控制系统根据一定的控制策略和算法实现对结构单元整体提升(下降)的姿态控制和荷载控制。在提升(下降)过程中,从保证结构吊装安全角度来看,应满足以下要求:

1)应尽量保证各个提升吊点的液压提升设备配置系数基本一致;

2)应保证提升(下降)结构的空中稳定,以便提升单元结构能正确就位,也即要求各个吊点在上升或下降过程中能够保持一定的同步性[7,8]。

4.2 提升设备

根据结构受力情况配置提升设备,主要配置TLJ-600型和TLJ-2000型提升器,TLJ-600提升器额定提升能力为600 kN,配置4根φ17.80 mm的钢绞线,TLJ-2000型提升器额定提升能力为2 000 kN,满配可配置12根φ17.80 mm的钢绞线,单根钢绞线破断拉力为360 kN(实际施工时需根据吊点反力来配置钢绞线数量)。

提升设备的使用裕度大于规程允许的1.25,钢绞线的安全系数均大于规程允许的2.50,满足施工要求。

4.3 控制系统

液压同步提升施工技术采用行程及位移传感监测和计算机控制,通过数据反馈和控制指令传递,可全自动实现同步动作、负载均衡、姿态矫正、应力控制、操作闭锁、过程显示和故障报警等多种功能。操作人员可在中央控制室通过液压同步计算机控制系统人机界面进行液压提升过程及相关数据的观察和控制指令的发布。同步控制系统是在总结以往多次工程经验的基础上研发出来的新一代液压同步控制系统。它采用导电塑料传感器、油压传感器和高精度比例传感器等国内外最先进的传感技术,并结合计算机实现了全自动监测和控制。利用导电塑料传感器监测油缸行程,其精度可达到0.10 mm,远超过以往四位触点油缸传感器;油压传感器即时反映主油缸A腔的压力,具有可靠性高、寿命长、精度高等优点;高精度比例传感器反映构件的提升位移,其精度可达到1 mm。计算机通过高精度传感器不断采集油缸、构件信号,从而有效地控制顶升器各点的位移,特别是高精度比例传感器的使用,实现了液压提升控制技术的大闭环控制体系。本工程中配置1套TLCS 11.2型计算机同步控制系统[9,10]。

5 结语

1)提升验算时,需注意整个提升结构与周边结构的相互关系,避免结构提升过程中的互相冲突。

2)提升支架设计时应考虑尽量简洁,并留有一定的强度裕度,以应对可能出现的局部不同步所引起的吊点反力偏差。

3)连接上下部结构的预应力拉索应充分考虑上部和下部结构的挠度差,并留有一定长度的调节余地。

4)被提升结构提升点的位置应对应位于提升点的垂直下方,水平误差按1/1000控制,且不大于30 mm。

5)吊装时,如果将网架与下部轨道一同吊装,则其与轨道的连接节点应特别处理。建议将轨道顶面连接开孔改为长圆孔,使长度满足水平自由伸缩,以避免网架与轨道协同受力,如不满足要求,则可能导致网架上弦杆件附加压应力过大后失稳。

6)吊装时,注意下部结构的重心位置,调整拉索型号和布置位置,避免出现严重偏心和倾覆。

7)吊装过程中,结构处于受力状态,严禁在主要受力构件上进行焊接作业。