基于电阻取样法测量变压器中性点直流电流的传感器设计与应用

2015-09-20全江涛

童 歆,全江涛,徐 菁,夏 天,王 亮

(1.国网湖北省电力公司电力科学研究院,湖北 武汉 430077;2.国网湖北省电力公司宜昌供电公司,湖北 宜昌 443000;3.武汉新电电气技术有限责任公司,湖北 武汉 430074)

0 引言

近年来,随着电力系统发展迅速,电力系统供电负荷急剧增加,直流输电具有输送容量大、损耗小、无交流输电稳定性问题的制约等优点,得到越来越广泛的应用[1-4]。当直流输电系统单极运行或双极不平衡运行时,大量直流电流通过接地极注入大地。交流输电系统通过接地变压器的中性点、输电线路及架空地线与大地构成并联回路,会对直流入地电流进行分流,因此,可能使交流输电系统流经数十安培的直流电流,严重影响变压器安全稳定运行[5-8]。

变压器中性点直流电流是引起变压器噪声增大、振动加剧、电压波形畸变和变压器局部过热的直接原因,监测变压器中性点直流电流,能够直接真实地反映变压器运行状况,有助于判断变压器是否发生直流偏磁,为变压器直流偏磁预警提供实测数据[9-12]。传统测量变压器中性点电流采用霍尔传感器,但是霍尔传感器温度特性差,信号输出与环境温度变化无对应关系,不具备修正手段。闭环式霍尔传感器不能在变压器带电的情况下进行安装;开环式霍尔传感器在安装上存在很大便利,但在小电流测试时,输出信号零漂很大,电流测量准确度及稳定性得不到保证[13-16]。

本文基于电阻取样法测量原理,设计一种温度特性良好、测量精度高和工作稳定性好的直流传感器,测量变压器中性点直流电流,以便实现对分布在各个地方的变压器直流偏磁电流进行实时、动态的监测。

1 直流传感器设计原理

变压器正常运行工作状态下,必须保持中性点可靠接地,不便于在中性点安装穿芯式闭环霍尔传感器。为了避免变压器停电带来的经济损失,本文根据变压器中性点引下线的接地扁钢尺寸(如表1所示),计算所需截取的合适长度,选阻值为1 mΩ的扁钢作为标准电阻。若现场条件不允许,则取扁钢长度的最大值,以减少测量误差。由于只需测量引下线中的直流电流,不需要考虑接地扁钢的电感,那么通过监测标准电阻两端的电压,利用欧姆定律,即可测量变压器中性点引下线中的直流电流。由于取样电阻工作环境温度变化大,还需要考虑环境温度对取样电阻的影响,进行相应的温度校正,如下式所示。

其中,I为变压器中性点引下线中的直流电流;R为温度t时标准接地扁钢电阻;R0为温度t0时标准接地扁钢电阻;U为标准电阻两端电压;k为电阻温度系数。

表1 1 mΩ接地扁钢尺寸Table 1 Size of different 1 mΩgrounding steels

为确保直流传感器测量的精确度,必须准确测量截取的标准电阻值,在现场施工时采用如下方法对标准扁钢的电阻值进行标定,现场标定原理图如图1所示。

图1 基于电阻取样法的直流传感器测量原理Fig.1 Measuring principle of DC sensor based on resistance sampling method

第1次测量不加恒流源,测量扁钢端电压为U1,那么:

其中,I0为流过待测电阻初始电流;Rx为待测电阻标准电阻两端电压。

然后在同等条件下加恒流源Is进行第2次测量,此时该段扁钢上通过电流为I0+Is,测得扁钢端电压为 U2,那么:

由式(1)和式(2)可得:

该电阻标定系统能输出1 A和2 A这2档直流电流,将标准电阻R(阻值为1.002 mΩ)接入该电阻标定系统,在不同测试电流下测量标准电阻阻值,测量结果如表2所示。不同测试电流时,测量结果都会受采样精度和A/D转换精度的影响,引入一定的测量误差,呈现上下浮动的趋势。试验中可以通过多次测量求取平均值的方法减小测量误差。由表2可以看出,该电阻标定系统在2个档位的测量误差小于1%,满足现场测量要求,能够用于现场取样电阻阻值的标定。

表2 电阻标定系统测试数据Table 2 Test data of resistance calibration system

2 测量系统设计

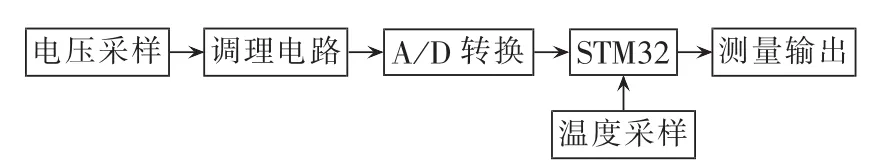

变压器中性点直流电流测量系统是基于ARM7嵌入式系统开发的,采用STM32系列的处理芯片,具有运算速度快、功耗低、功能扩展便捷等优点,其系统框图如图2所示。该测量系统测量取样电阻两端的电压,对其进行滤波、放大处理,并利用A/D转换器将模拟信号转化为数字信号,便于微处理器的数值计算。同时,测量传感器工作环境温度,对测量结果进行温度补偿,提高直流电流测量精度。

图2 测量系统示意图Fig.2 Schematic diagram of measuring system

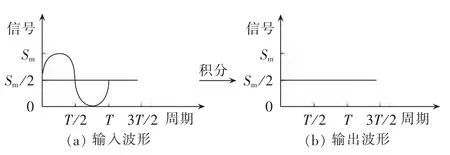

变压器中性点电流不仅包括直流电流,还包含工频电流信号。运算放大器放大直流电流信号的同时,也会放大交流信号,从而导致测量结果偏差较大。因此测量直流电流时,需要将交流信号滤除,提高测量系统的共模抑制比。本文摒弃传统的软件滤波的方式,避免数字滤波引入的测量误差,采用双积分型A/D转换器,从硬件上滤除交流信号,较大程度地抑制模拟通道引入的共模干扰,其基本电路图如图3所示。

图3 双积分型A/D转换电路图Fig.3 Conversion circuit of dual-integral A/D

双积分型A/D转换器由积分器、过零比较器、计数器和时钟脉冲等组成。

转换器的核心部分是积分器,定时信号控制它的输入端所接开关S1。当为不同电平时,极性相反的输入电压U1和参考电压Uref,将分别加到积分器的输入端,进行2次方向相反的积分,积分时间常数τ=RC。

过零比较器的作用是确定积分器的输出电压U0过零的时刻。当U0>0时,比较器输出Uc为低电平;当U0≤0时,Uc为高电平。比较器的输出信号接至时钟控制门作为关门和开门的信号。

计数器是由n+1个接成计数器的触发器FF0—FFn串联组成。触发器FF0—FFn-1组成n级计数器,对输入时钟脉冲CP计数,以把与输入电压平均值成正比的时间间隔转变为数字信号输出。当计数到2n个时钟脉冲时,FF0—FFn-1均回到0态,而FFn翻转到1态,Qn=1后开关S1从位置①转接到②。

时钟脉冲源作为测量时间间隔的标准时间,它的标准周期为Tc。门打开时,时钟脉冲通过门加到触发器FF0的输入端。信号调理电路选用积分式模数转换芯片,使积分时间等于工频周期。若信号中含有工频和直流混合信号,那么,工频信号经过1个周期积分后为0,从而只对直流信号进行转换,如图4所示。

图4 信号调理原理图Fig.4 Schematic diagram of signal conditioning

3 直流传感器实验室测试

3.1 温度对直流传感器的影响

直流传感器长期在户外工作,温度变化范围广,研制直流传感器时必须考虑环境温度对直流传感器性能的影响。选取一段标准扁钢,放入高低温箱,在-30~80℃范围内,测量标准扁钢的电阻值,其测试结果如表3所示。

表3 不同温度下的电阻值Table 3 Resistance under different temperatures

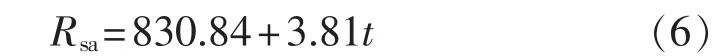

由表3可以看出,标准扁钢电阻对温度比较敏感,随温度的增加而增大。将不同温度下标准扁钢电阻测量值绘制成曲线,如图5所示。由图5可以看出,在-30~80℃范围内,标准扁钢电阻测量结果一致性较好,其电阻值与温度基本呈线性关系。对试验数据进行线性拟合,其拟合公式如式(6)所示,线性相关系数为99.45%。

其中,Rsa为温度t时的取样电阻。

图5 标准扁钢电阻阻值与环境温度的关系Fig.5 Relationship between standard grounding steel resistance and environmental temperature

在实际测量电流时必须考虑温度对测量结果的影响,因此在测试系统中装设有温度传感器,实时监测直流传感器的工作环境温度,并根据该温度特性曲线,对实际电流测量结果进行温度线性校正补偿。

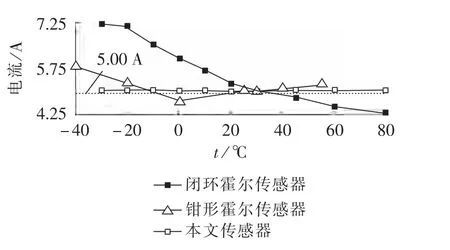

为比较不同类型直流传感器工作性能,实验回路中通过恒定的5 A直流电流,在30℃时对闭环霍尔传感器和钳形霍尔传感器进行校准。然后将这2种穿芯式霍尔传感器和所设计的传感器放入高低温箱,在-40~80℃温度范围内测量标准5 A直流电流,实验结果如图6所示。

图6 不同直流传感器温度特性曲线Fig.6 Temperature characteristic curve for different DC sensors

由图6可以看出,本文设计的直流传感器根据环境温度校正后,在不同温度下测量结果一致性较好,测量误差小于2%。闭环霍尔传感器和钳形霍尔传感器温度特性都不理想,温漂较为严重,测量最大误差分别为44.4%和16.2%,并且不便于在线对其测量结果进行校正;当传感器工作环境温度变化较大时,严重影响它们的测量精度。

综合比较本文设计的电阻型直流传感器和霍尔传感器可知,虽然霍尔传感器经过校准以后,在校准温度附近测量性能良好,但当环境温度变化范围较大时,其测量线性度不一致,而且很难在线对霍尔传感器进行校准。本文设计的直流传感器电阻值随环境温度变化较大,但其电阻与环境温度基本呈线性关系,容易利用温度校正曲线对其测量结果进行校准,适合长期户外运行。同时,电阻型直流传感器安装简单易行,能够带电安装,避免变压器停电或者更改运行方式。

3.2 直流传感器测量精度试验

为了检验直流传感器测量精度,将直流传感器和标准电阻串联接入试验回路,如图7所示。试验回路中,标准电阻R的电阻值为1.002 mΩ;电压表为Agilent高精度数字电压表;通过测量标准电阻两端的电压,利用欧姆定律,能够精确测量试验回路中的直流电流。

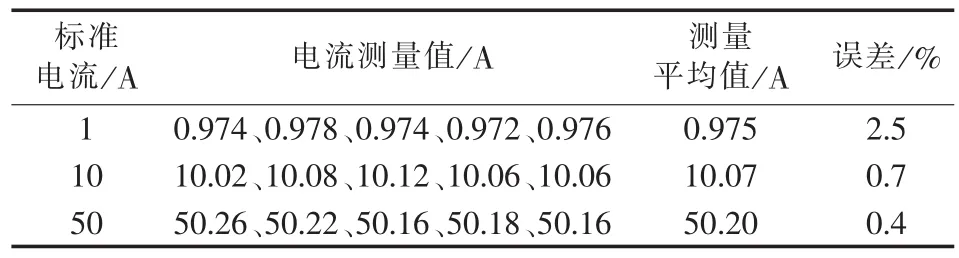

直流恒流源输出-80~-1 A和1~80 A直流电流时,直流测量系统测试结果如表4所示。由表4可以看出当测试电流大于10 A时,直流电流测量误差小于2%;当测试电流小于10 A时,直流电流测量误差小于0.2 A。直流恒流源输出标准电流1 A、10 A和50 A时,直流测量系统测试结果如表5所示。由表5看出,每次测试结果不完全相同,存在一定的波动。通过多次测量,求取平均值的方法,能够减小测量误差。

图7 直流传感器精度测量试验电路示意图Fig.7 Schematic diagram of DC sensor precision test circuit

表4 标准电流单次测量结果Table 4 Results of single-measuring test for different standard currents

表5 标准电流重复测量结果Table 5 Results of multiple-measuring test for different standard currents

直流电流测量误差主要是由取样电阻的两端电压测量误差和电阻值测量误差组成。该测试系统测量取样电阻电压时采用A/D转换,便于后台数值计算,但在A/D转换过程中,由于A/D转换器本身性能的原因,会使得电压测量引入一定的误差,从而导致直流电流测量误差。

4 本文传感器现场应用

湖北电网的直流换流站主要分布在宜昌地区,直流换流站附近220 kV交流变电站和500 kV交流变电站数量众多,当直流换流站单极运行或者双极不平衡运行时容易使交流变电站中性点产生直流电流。现将直流在线监测预警系统的测量采集装置安装于宜昌地区部分220 kV和500 kV变电站,其中500 kV变电站包括安福寺变电站,220 kV变电站包括猇亭变电站、杨家湾变电站、郭家岗变电站、长坂坡变电站、远安变电站、顾家店变电站、枝江变电站。

某年1月18日至1月19日,湖北某换流站极I正在单极运行,附近的220 kV变电站A的1号主变和220 kV变电站B的2号主变安装的直流电流在线监测装置检测到变压器中性点直流电流异常后,准确测量了直流电流幅值,并记录了直流电流波形,如图8所示。由图8可见,变压器中性点直流电流基本稳定,幅值变化较小,偶尔出现的电流脉冲是由于现场存在干扰信号,可忽略不计。

图8 中性点直流电流测量结果Fig.8 Results of neutral DC current measuring

通过对监测数据分析可知,变电站A和B的2台主变高压侧中性点监测到的入地电流与安装传感器时规定的正方向一致。由图8可以看出某换流站的电流负荷白天大、晚上小,一般在 08∶00—09∶30 和21∶00—22∶30左右发生显著变化。某换流站单极运行负荷不同时,直接影响变电站A和B变压器中性点直流电流幅值,如表6所示。由表6可见,变电站B距离某换流站比变电站A近,其变压器中性点直流电流略大,但负荷波峰和波谷时的直流电流比值与变电站A一致,均约为1.7,该值只与直流换流站单极运行负荷有关。

表6 变电站A和变电站B在不同时刻的变压器中性点直流电流Table 6 Measured neutral DC currents of transformer at different times for substation A and B

5 结论

a.基于特征电阻取样的方法,设计了测量变压器中性点直流电流的直流传感器,该直流传感器便于变压器不停电安装,几乎不受工作环境温度的影响,能实现对变压器中性点直流电流实时监测,并在线进行校准。

b.设计了双积分型信号硬件调理电路,消除了数字滤波引入的误差,提高了所设计的直流传感器的交流谐波信号的共模抑制比,确保测量的准确性。

c.设计的直流传感器能够测量-80~-1 A和1~80 A直流电流,当测试电流大于10 A时,测量误差小于2%;当测试电流小于10 A时,测量误差小于0.2 A。现场实际应用效果表明,该直流传感器能够长期稳定运行,准确记录变压器中性点直流电流的幅值和波形,满足实时长期监测变压器中性点直流电流的要求。