温米含油污水生化处理系统H2S超标控制措施

2015-09-19邓英江吕长青叶开清

陈 坤 邓英江 吕长青 彭 鹏 叶开清

(中国石油吐哈油田公司技术监测中心)

温米含油污水生化处理系统H2S超标控制措施

陈坤 邓英江 吕长青 彭鹏 叶开清

(中国石油吐哈油田公司技术监测中心)

为解决吐哈油田温米采油厂水质处理不稳定、系统腐蚀严重等问题,对采油厂含油污水生化处理系统主要设备的运行状况和处理后污水回注性能进行评价。分析了生化处理系统处理后生化池空气中H2S含量超标的原因,即有大量SRB和硫化物进入调节池和生化池,曝气装置将H2S带入空气中造成空气中H2S超标。针对问题提出对策措施,并进行了现场应用,监测结果显示:调节池H2S浓度≤10 mg/m3,生化池H2S浓度≤2 mg/m3,符合GBZ 2.1—2007《工作场所有害因素职业接触限值第1部分:化学有害因素》的标准要求。有效提高了含油污水处理水质,消除了安全隐患。

温米采油厂;含油污水;生化处理;H2S;超标

0 引 言

吐哈油田温米采油厂污水处理系统采用物化处理工艺结合水质改性技术,日处理水量为5 000 m3。由于前端工艺流程较短,预处理能力有限,系统腐蚀结垢情况严重[1],过滤器的过滤效率较低;没有污泥外输系统,没有除氧、杀菌装置等因素,导致温米采油厂现有污水处理系统运行不稳定,处理后水质不达标[2]。温米采油厂污水处理工艺改造是吐哈油田第一个传统三段式物化处理工艺改造为生化处理工艺,此次改造是否能解决现有处理工艺中存在的水质处理不稳定、系统腐蚀严重、水质不达标等问题,将对吐哈油田以后的污水处理工艺改造提供重要的依据。

1 生化处理工艺

2012年底温米采油厂在现有物化处理系统北侧新建了一套以生化处理为主的污水处理系统,处理量为3 000 m3/d,现有物化处理系统作为备用系统。微生物除油主要是通过在一级和二级生化池中加入可以分解原油的好氧细菌,来达到除油的功效;加入营养剂以供给细菌繁殖,COD、N、P比值控制在(100~200)∶5∶1,营养剂主要为尿素、蔗糖和磷酸氢二钠。该细菌的适应温度在15~35℃,p H值6~9,目前该装置将污水温度控制在25~35℃,p H值6.5~7.5,此时它的生存繁殖能力最强。

在沉淀池中加入混凝剂PAC和PAM,首先使小颗粒悬浮物凝聚为大颗粒,并沉淀在反应器中。处理后的水再进入到两级过滤器进行精细过滤,滤后水经过配水间再分配给单井回注。生化处理系统流程见图1。

2 生化处理工艺处理效果评价

2.1主要处理设备运行状况

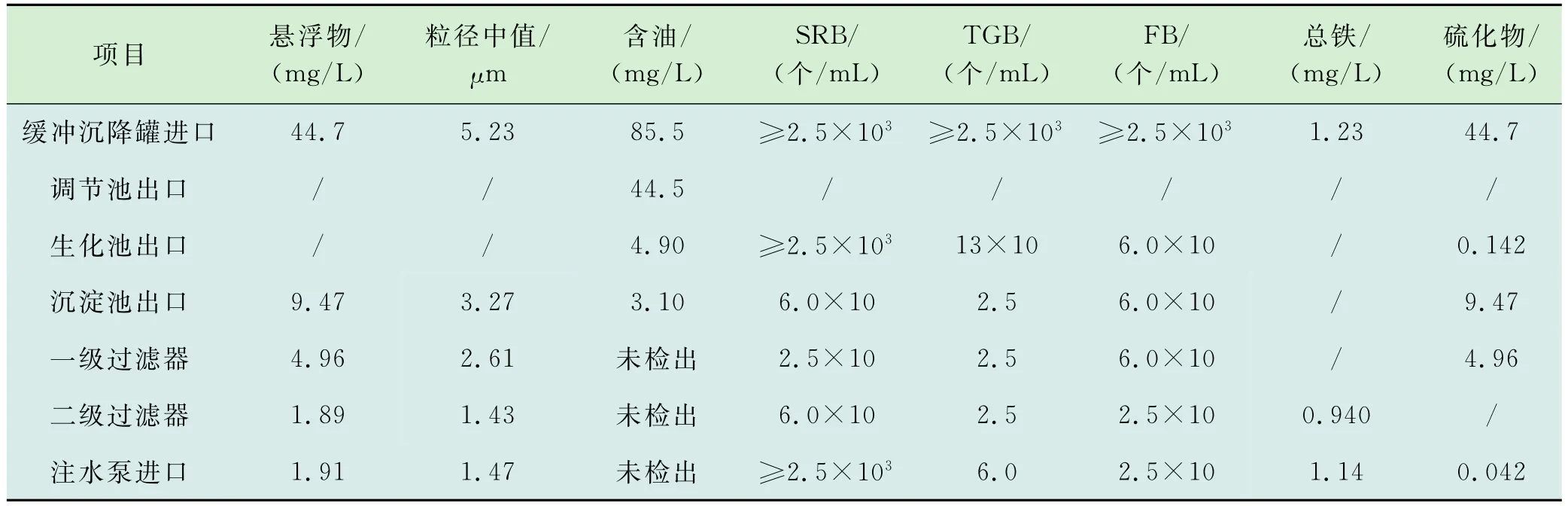

油区来水进入沉降罐初步沉降除油;污水进入调节池进行曝气预处理,去除污水中的硫化物;再进入生化池,对含油污水中原油进行降解;然后进入沉淀池,采用物理化学絮凝处理;最后经两级过滤系统处理后进入污水罐。工艺分段水质处理指标见表1。

表1 生化处理参数性能 mg/L

分别取缓冲沉降罐进口、调节池出口、生化池出口、沉淀池出口、两级过滤器出口和注水泵进口污水,分别测定污水的相应指标,与工艺分段处理指标进行对比,评价生化处理系统的处理效果。测定结果见表2。

由表2可知,生化处理系统各处理设备均能达到设计要求,各处理设备均能正常有效运行。但处理后污水到达注水泵口时,SRB含量和总铁含量不能达到SY/T 5329—2012《碎屑岩油藏注水水质指标及分析方法》中规定的注水标准,其原因为过滤处理后污水进入500 m3污水罐后SRB繁殖快,导致腐蚀,使污水中总铁含量上升。

图1 温米3 000 m3生化处理装置

表2 温米采油厂生化处理系统评价结果

2.2处理后含油污水回注性能

对2013年温米采油厂处理后含油污水水质进行统计,并与吐哈油田公司制定的注水标准进行对比,评价温米采油厂生化处理系统含油污水处理状况。2013年温米采油厂处理后含油污水水质统计见表3。

由表3可知温米采油厂生化污水处理装置从2013年1月投运,处理后除SRB含量超标外,其他各项指标均达到吐哈油田注水标准。说明温米采油厂生化处理系统运行稳定,处理效果良好[3-5]。

表3 温米油田生化处理系统污水水质统计

3 生化处理系统H2S超标及对策

3.1生化处理系统H2S超标

温米采油厂生化处理系统2013年1月开始投运,2013年1月23日10:42温米采油厂生化处理装置在试运行中检测发现生化间西北轴流风机出口H2S气体浓度达到218 mg/m3,调节池H2S浓度达到40 mg/m3左右,16:00温米采油厂现场研究决定启用老污水处理装置、暂停生化装置。通过对生化系统的连续测定,发现700 m3沉降罐出口SRB含量大于2.5×103个/m L,硫化物含量最高达7.31 mg/L,即有大量SRB和硫化物进入调节池和生化池,曝气装置将H2S带入空气中造成空气中H2S超标。

3.2H2S超标对策

①源头控制。在700 m3沉降罐出口进行杀菌处理,降低来水中的SRB含量,从而降低H2S的产生量。采用投加杀菌剂的方法可能杀死生化处理系统的细菌;采用紫外杀菌装置,受污水水质的影响较大,且无法去除硫化物。因此,不能满足技术要求,不建议采用源头控制。

②过程控制。采用加烧碱的方法降低水中的H2S。使水中的H2S生成可溶性的盐,减少进入空气中H2S的量。不用增加设备投资,药剂费用较低,建议采用。

③末端控制。将含H2S废气抽出集中处理。需要增加设备投资,成本较高,在过程控制无法满足要求的情况下建议采用。

4 含油污水生化处理系统现场应用改进

针对生化处理单元H2S含量超标,从过程控制和末端控制两方面进行改进。过程控制方面,在调节池中加烧碱,可以一定程度的降低空气中H2S的浓度。但是生化池空气中H2S在线监测数据约为90~100 mg/m3,超标严重,且会产生大量的污泥。因此,过程控制的方法不可行。末端控制方面,采用整体清淤,然后在生化池上加盖有机玻璃盖板,将生化池产生的含H2S废气集中抽出,通过紫外光光解H2S,最后通过25 m高的排气筒排出[6]。监测显示:调节池H2S浓度≤10 mg/m3,生化池H2S浓度≤2 mg/m3,H2S含量符合GBZ 2.1—2007《工作场所有害因素职业接触限值第1部分:化学有害因素》中4.1工作场所空气中化学物质容许浓度中明确指出H2S最高容许浓度为10mg/m3的要求。因此,末端控制法可行。

5 结 论

针对温米采油厂生化处理系统存在空气中H2S含量高的问题,提出过程控制以及末端控制的措施。

生化处理系统改进技术现场应用结果表明,通过加装有机玻璃盖板,将含H2S废气抽出,集中通过紫外光处理的末端控制可有效降低生化处理系统空气中H2S含量。

[1] 李化民,苏显举.油田含油污水处理[M].北京:石油工业出版社,1992.

[2] 万玉纲.油田注水中细菌危害及对策评述[J].化工时刊,1998,12(6):11-13.

[3] 张庆东,周国英,赵东风.油田用新型杀菌剂的研究进展[J].广东化工,2014,41(5):233-234.

[4] 何帅,毛学强,唐重莉,等.硫酸盐还原菌在油田中的防治方法及研究进展[J].油气田环境保护,2011,21(3):17-20.

[5] 刘靖,郑家燊,许立铭.油田注水杀菌剂加药技术研究[J].工业水处理,2001,21(8):14-16.

[6] 刘佳,黄翔峰,陆丽君,等.紫外消毒出水的微生物光复活及其控制技术[J].中国给水排水,2006,22(15):1-4.

(编辑 王蕊)

10.3969/j.issn.1005-3158.2015.06.012

1005-3158(2015)06-0043-03

2015-07-08)

陈坤,2004年毕业于西南石油大学环境工程专业,现在中国石油吐哈油田公司技术监测中心从事环境监测工作。通信地址:新疆吐鲁番市鄯善县火车站镇石油大院技术监测中心环境站,838202