SCR竖炉加料系统故障诊断与预防维修技术研究

2015-09-19张伟旗

张伟旗

(江西铜业集团铜材有限公司,江西贵溪335424)

光亮铜杆线因延展度好、纯度较高且品质好,现已被广泛应用于数据通信、医疗设备、光伏发电、风力发电、轨道交通、电子电机、冶金工业、汽车船舶、航天航空、石油化工、仪器仪表、家用电器、建筑安装等领域,特别是被广泛用于精密仪器、国防军工及航空航天等高端设备中,不可或缺。SCR铜杆连铸连轧生产线是我公司分别于2003年和2006年从美国SOUTHWIRE公司引进的具有世界先进水平的项目,其产品规格为Φ8 mm铜杆,设计总产能37万t/年,是目前国内最大的铜杆生产基地[1]。

尽管当时两条SCR连铸连轧铜杆生产线技术装备水平世界领先,工艺成熟。然而,在生产初期,其加料系统卡料、耐火砖脱落、钢丝绳乱槽或断绳、炉口堵塞、卡炉、烧嘴回火、溜车、制动器及轴承失效等故障时有发生,严重影响生产的正常运行,甚至导致停产,成为生产的“瓶颈”。为保证供给连铸连轧浇注机的铜液质量合格稳定,浇注出品质优良的铸锭,使该生产线设备综合效能和规模效益得以充分体现和发挥,针对该系统故障诊断与预防维修进行技术研究,十分必要。

1 主要结构原理

竖炉加料系统主要由倾斜导轨、可翻转料斗、电动卷扬系统等部分组成[2]。该系统通过电机、减速箱带动卷扬机钢丝绳、加料机顶部2个定滑轮和加料小车上一个动滑轮,把加料小车内的电铜提升至竖炉顶部的加料口,待上限位动作,加料小车便停止向上且倾斜到所需角度,铜原料在重力作用下会自动滑入竖炉内。为倒干净加料小车内的铜原料,加料小车一般需设定在炉口停留几秒钟,然后再向下运动至炉底下限位,等待添加铜原料的下一次循环。

卷扬钢丝绳一端固定于卷扬滚筒上且用三块压板压住,用钢丝穿过压板并固定螺杆头部通孔,以防螺杆松脱。钢丝绳在卷扬滚筒上至少缠绕三圈,经过加料机顶部两个定滑轮至加料小车上的动滑轮及顶部滑轮,通过一专门的绳索扣接头连接至缓冲箱连杆上;缓冲箱可缓冲加料过程中的冲击,保持绳的张力,防止瞬间松绳乱槽影响小车运行。冲击过大时,缓冲箱输出连杆上的防松限位即起作用,而其制动是通过制动器对减速箱上双输入轴上的制动毂来实现的。

加料机加料控制方式分为手动和自动。正常工作时一般采用自动控制方式,加料机设有上下和绞盘四种限位及保护装置(绞盘限位目前已不用),上下限位各装于加料机的顶部和底部,可控制加料小车位置。而手动控制方式能使加料小车在上、下限位之间任何一处上下或停止,以便及时处理故障,或在自动控制无法使用时启用。

过紧保护安装于竖炉加料口的顶部,加料小车内的铜原料超重或上限位失灵时,可防止钢丝绳因过度拉升被拉断。因现场环境温度高、火星大,宜选用高温电缆,且设备月修时,需对其旋转部位添加高温油脂。钢丝绳的防松限位采用接近开关,用来检测钢丝绳的松弛程度是否在允许范围内,靠压在绳上压力轮的摇臂摆动状况来反应;过紧、过松保护在加料机控制柜面板上皆设有指示灯。接近开关和摇臂的具体安装位置应根据现场加料实际,合理固定紧,以免发生窜动撞坏开关,而起不倒保护作用。

2 故障诊断与预防维修关键技术

2.1 加料小车卡料

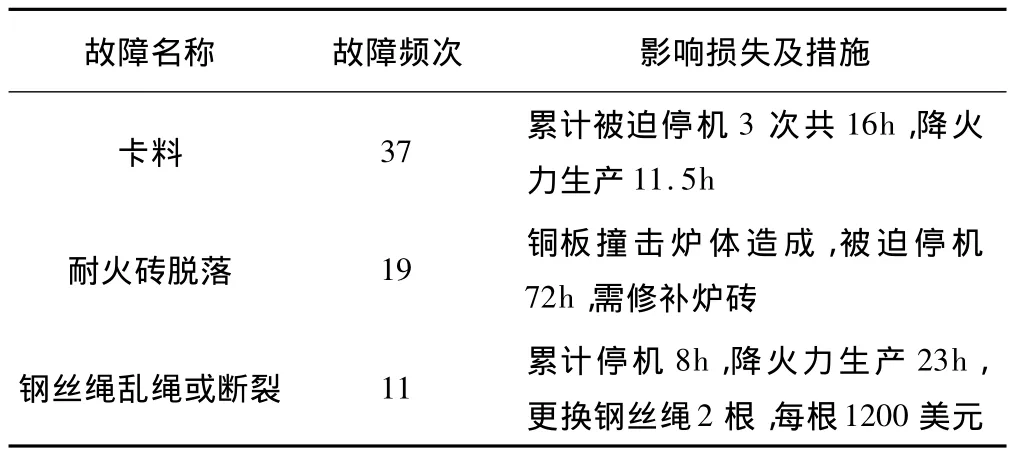

原设计加料小车倾斜角度偏小,而传统阴极电解铜板单重约170kg,板厚且表面粗糙,艾萨法电解铜板单重约55kg,板薄且表面光滑,加料时铜板之间相对滑动大,所需加料小车倾斜的角度大,因而造成加料小车内电解铜板不能完全倒空,或堆积在炉口,加料小车无法回落,导致加料循环中止,甚至停产。料斗上限位安装不当时,通常料斗在未抵达最大倾倒位前,限位开关即动作;叉车工经验不足,加料不均衡,摆料不整齐,或把握加料时机不妥,易导致卡料现象,影响正常生产。SCR3000炉区试生产3个月加料系统卡料故障统计情况,见表1。

表1 SCR3000试生产3个月故障统计情况Tab.1 Fault statistics in SCR3000 3-month trial operation

新设计针对倒料坡度偏小问题,在加料小车斜面上加焊两块20mm厚三角形钢板。调整加料小车上的限位开关,将其安装在适宜位置,可确保料斗在设计最大倾倒位时倒料。为避免由于料斗的惯性将电解铜板砸在炉口,造成严重堆积,在加料小车导轨上加焊相应的限位挡板即可。

2.2 炉体耐火砖脱落

原设计投料时,铜板落点偏前,对炉体的撞击大,竖炉仅运行2个月即出现炉体耐火砖脱落现象,被迫多次停炉修补,对炉龄极为不利,时常需停炉修补,严重影响生产。SCR3000炉区试生产3个月炉体耐火砖脱落故障统计情况,见表1。新设计将加料小车斜面增大后,阴极电解铜的倾倒角度增大且落点向后移动,并据现场试验和反复验算核实,最终确定其倾倒角度以36°为宜,此时炉料落点恰好位于竖炉炉体中心线上,对炉体的撞击明显减小。同时,对耐火砖结构和尺寸进行改进和优化,采用大规格耐火砖取代小规格耐火砖,严格按操作技术规程控制好加料环节,收效十分显著。

2.3 加料小车卡斗

生产过程中,剪切废锭不可避免,废锭的回炉必不可少。但加料斗添加废锭过程中,常出现卡斗现象。其主因是受原设计位置不合理、空间狭小及高温作业的影响,若处理不及时炉子易烧空,影响炉子使用寿命和铜水质量,甚至导致停机,严重影响生产和产品品质的稳定。且加料小车在上限位翻转过程中,若铜锭或竖炉内铜物料较满,也常造成卡斗。其主因是原设计存在倾面钢板过长、其边部与竖炉加料口平台距离过近的缺陷。通过反复设计改进和长期实践摸索,确定加料小车的最佳尺寸,并纳入设备技术档案;同时改进加料斗,在上料小车两块钢板中间加焊一块钢板,既避免了卡斗现象,也确保了生产的连续稳定。

2.4 炉口堵塞、烧嘴回火及坠斗

竖炉添加阴极铜板时,若投料凌乱,阴极铜板在炉内的堆放相应变乱,因其熔化速度不同,竖炉各层火力变化未能及时随阴极铜板量的变化而调整,造成各区域熔化速度不同步,当阴极铜板过渡区直径大于过渡区域直径时,会悬挂在径缩处的耐火材料上,产生“卡炉”现象。或添加的铜细线直径过小时,易出现炉口堵塞、铜粉覆盖致使铜液缺氧,产生浇注断锭等严重后果。员工误将现场施工遗留下的水泥块混入铜原料内加入炉中,致使竖炉A排烧嘴堵塞,产生“回火”现象,或者员工误操作,将废料斗整体坠入竖炉内,酿成重大设备事故,经济损失重大。

除采用创新的“V”型斗替代“U”型斗加料外,把好加料环节关,由熟练叉车操作工担任炉区主操监控,严格按工艺规定配比均匀,铜物料投入控制要定人、定时和定量,确保责任落实到人。合理科学搭配,小批量、多批次加入,减少炉内空间,延长热气流路径和滞留时间,增加热量的对流传导和辐射换热面[3],这对竖炉熔化速度及氧含量的平稳极为重要,可避免竖炉加料口无料空烧现象,杜绝以上事故发生。

2.5 “溜车”与假“溜车”

电液推杆抱闸调整螺杆松动时,一旦自动补偿失灵,极易造成加料小车“溜车”故障,必须立即进行调整,但切忌一次调整过多,否则将烧毁制动毂和制动瓦。当制动毂和制动瓦因磨损严重造成抱不死时,则必须更换新的制动毂和制动瓦。

加料小车下限位的位置安装偏低时,由于制动需一段溜车距离,往往会造成假“溜车”现象,需合理调整加料小车下限位的高度,且考虑制动适宜的溜车距离。

2.6 防松装置轴承和汽缸损坏

原设计加料小车防松装置气缸行程偏短,导致气缸成为一个支点,防松架在受力状况下,防松装置轴承易损坏。新的设计割除防松装置架子并向上移约8cm,再将其重新焊接复位,增加气缸行程,以减少对轴承的硬性冲击,可有效避免轴承的异常损坏。同时,需定期检查防松装置转动件的运行状况,一旦轴承损坏,应立即进行更换。若固定螺杆松动,需及时进行紧固;防松装置气缸泄漏压力时,应及时更换密封件,消除泄漏源,且气动三联体需定期添加润滑油,以保证其压力为 0.5 ~0.6MPa。

2.7 钢丝绳乱槽、损伤及断裂

压料后,一旦料斗钢丝绳产生松驰,或人为操作不当,易造成乱绳出槽现象,导致绳划伤严重,使用寿命偏低。处理绳乱槽时,应先将加料小车落至底部,用钢钎撬起制动器制动杆,使抱闸、绳松开,再按绳卷定期缠绕的方向理顺绳,依次松开钢钎,恢复抱闸,最后点动加料机,使绳拉紧。

加料小车下落时,钢丝绳会摆动,防松装置也随之摆动,绳有时会跳槽至卷筒外而被搅断。废线卡入加料小车导轮时,易使绳产生断股现象。操作人员违反加料操作规程,加料时超过2.75t,致使绳长时间处于超负荷状态下运行,若高温处的钢丝绳润滑不良,极易产生疲劳断裂(表1)。一旦绳乱槽,应立即排除。设计新的接近开关可在绳故障或损坏时,皆处于断开状态,以确保防松装置及时动作。卷筒靠减速箱侧设计新增一道保护装置,防止绳跑至卷筒外损伤绳。把好加料监督控制关,杜绝绳断裂故障。定期检查上料钢丝绳的润滑状况,排查是否有断丝和断股情况,绳径是否减小等。月修时,需排查卷扬机滚筒轴承润滑状况是否良好,固定螺杆是否松动等。

使用锈蚀、损伤和因长时间超负荷运行疲劳断裂的钢丝绳相当危险,必须及时更新。其换绳步骤是:先拆除缓冲箱连杆接头,切断绳后,将断头处与需换的绳头通过气焊连接好,将卷筒上的绳头拆出,绕至存放绳的绞盘上,一边转动绞盘回收旧绳,一边通过焊接点将新绳穿过各导轮至卷筒位置,再切除焊接头部装机即可。安装时,先把装有绳接头的一头用绳子拉至加料机顶部、安装固定好,并拉直绳以防其扭折,将其头部穿过加料小车上的滑轮,用绳子绑好后再往上拉至加料机顶部;用干净破布清除绳上杂物,防止绳因磨损提前失效;在顶部绳头部穿过加料小车顶部两个滑轮,再放至加料小车底部,将其头部固定于卷筒上、用压块压紧,为防止压块松脱,固定螺杆头部应穿上防松钢丝,特别是绳至少要在卷筒上缠绕3圈,重新安装好防护装置,再加油润滑。

2.8 顶部滑轮轴承损坏及滴油污染

2.8.1 滑轮损坏

抱闸调整螺杆松动、加料不均衡或摆料不整齐时,加料小车在运行中会跑偏,导致滑轮单边负荷大,易产生磨单边故障。滑轮材质不均、安装不合要求或轮、绳接触不均匀时,必须重新进行安装或修补。滑轮倾斜松动、润滑不良、心轴磨损过快或轴上定位件松动时,必须排查润滑状况,及时紧固轴上的定位件。滑轮不转动、轴承损坏或心轴擦伤时,必须排查是否擦伤和轴承心轴配合情况。滑轮轮槽磨损不均匀或不光滑时,必须及时修理滑轮槽,当不均匀磨损>3mm时,应立即更换。滑轮心轴磨损或损坏时,必须加强润滑。一旦滑轮故障时,为防止滑轮脱落,宜先用钢丝绳吊住滑轮,拆除滑轮固定轴,吊出故障滑轮后,再更换新的滑轮;待安装滑轮固定轴后,进行加油润滑。

2.8.2 轴承损坏

由于加料机承受铜物料等负载大、冲击大,且竖炉环境温度高,造成润滑失效,易导致其顶部滑轮轴承磨损或损坏。应定期检查顶部滑轮轴承的润滑和磨损情况,一旦轴承损坏,应先用钢丝绳固定住滑轮,防止滑轮掉落,再拆除滑轮固定轴,取出滑轮,更换新轴承,重新安装滑轮并加油润滑。

2.8.3 滴油污染

美国南线竖炉加料机顶部滑轮工况恶劣,环境温度过高且连续繁重作业,油污易在顶部滑轮处集中且呈规律性沿一定的角度向下滴落,极易粘附于炉侧和楼梯处,或滑落后一直滴至一楼,难以清理,严重污染现场环境,且维修人员上下楼梯时易打滑,安全隐患大。废油较多时,会沿着内壁一直下滴至高温炉壁、回火器及周边管线上,因紧挨竖炉炉壳,火灾隐患大。可通过现场测量滑轮运转时油污滴漏的角度,设计新增具有一定倾角的接油槽和接油桶,以确保顺利排出油污和定期实施清理等,可杜绝以上人身设备安全隐患,改善现场环境。

2.9 加料小车及轨道故障

2.9.1 小车车轮铜套磨损

应定期检查小车车轮铜套磨损情况,铜套磨损超标时,必须及时更换新铜套,且定期进行加油润滑,上下轴、横梁固定螺杆松动时,应及时进行紧固或维修。

2.9.2 小车轴承异响

小车轴承损坏时,通常发出异常声响,说明零件磨损严重,必须立即进行更换,且应按周期润滑轴承,定期实施更换。

2.9.3 左右臂防断装置磨损

应定期检查左右臂防断装置运行状况,一旦其磨损严重,必须及时更换。

2.9.4 小车轨道脱焊变形、有台阶

加料时若不规范,会碰坏加料机上部轨道,造成轨道多处脱焊变形、形成台阶,导致加料小车运行时,易碰到台阶处受阻,严重影响钢丝绳寿命,安全隐患大,需及时更换轨道。

2.10 减速箱漏油、有异响

减速机漏油故障较为常见。若运行时总是漏油,当漏油量达到一定程度时,会导致齿轮润滑油不足,造成齿轮磨损损坏,需及时排除故障。应定期检查减速箱的运行状况,油位较低时,须及时添加;若减速器运行声音异常,必须及时进行解体、检修,及时更换损坏的零部件;固定螺杆松动时,需立即进行紧固。同时,必须定期检查联轴器的运行状况,若联轴器出现异音时,应及时进行修理、调整或更换,且每月检查其内的润滑情况,必要时及时进行补油。

2.11 制动器泄漏、失灵及磨损

应定期排查制动器运行状况,制动液有泄漏时,必须及时排查原因,排除故障;制动失灵时,应检查制动毂表面是否清洁,有无杂物和油,需及时进行清理。同时定期检查制动毂和制动瓦的磨损情况,当磨损达到一定程度时,应及时进行更换,否则制动瓦上的铆钉将磨到制动毂,制动将失灵。

2.12 加料机下轴断裂

加料机下轴产生断裂时,停机检修影响生产,应立即更换新的下轴且排查故障原因,若系轴自身材质引起的,可将轴改为40Cr调质处理,提高材质的综合性能;结构设计上,在轴台阶处采用圆滑过渡,以减少应力集中,减少轴断裂影响因素。若属制造质量问题,应立即联系制造厂家。

2.13 行程开关损坏或电机温升过高

原设计加料机底部和防止钢丝绳过紧过松装置采用机械行程开关,加料小车翻转过程中,铜原料装得太满时,由于倒不干净,斗内的铜原料易高空坠落,常砸坏开关,且受振动影响,开关位置易跑偏,线路松动致使控制失灵,安全隐患极大。新设计将以上机械行程开关改为对射式光电开关,且调整其安装位置,将开关安装于加料机的两侧,采用非接触方式控制,该光电开关不易损坏和跑偏,可彻底杜绝以上安全隐患。

电动机温升过高时,通常是超载引起电动机发热,长期超载易导致电机线圈接地烧坏,甚至烧毁电动机。若电动机未超载,但仍发热,应排查电动机轴承是否损坏,电动机是否按规定工作制工作。电动机运转时,制动器间隙太小,未完全脱开,摩擦力很大,摩擦发热的同时相当于增加了附加负载,导致电动机转速变低,电流变大而发热,必须停止工作,重新调整制动间隙;同时宜采取减重措施,均衡加料,控制好负荷量。

3 结语

SCR连铸连轧铜杆生产线属大型精密、连续作业的生产线,其连铸连轧技术和机列是铜加工材连续化生产的最成功的范例,现已成为线坯生产的主导方法[4]。迅速判明并排除其竖炉加料系统故障,是提高竖炉有效作业率的迫切需要。针对竖炉加料系统各关键零部件进行系统分析,掌握相应故障诊断与预防维修关键核心技术,使竖炉安全稳定运行,实现竖炉熔炼的高效能。

[1]张伟旗.叶斌民.SCR炉区系统技术创新与氧的控制.特种铸造及有色合金[J].2011,31(5):444-445.

[2]张玉杰.浅析燃气竖炉在我国铜加工行业的应用前景[J].有色金属加工.2005,34(6):18 -20.

[3]居敏刚.郭均华.SCR连铸连轧铜杆生产线温度的控制[J].铜加工.2003,99(3):30 -33.

[4]陈连英.王碧文.论中国铜加工技术创新[J].世界有色金属.2006(8):20-22.