高硅铝合金脉冲激光焊接工艺研究

2015-09-19燕振君赵龙海华鹏李先芬周伟

燕振君,赵龙海,华鹏,李先芬,周伟,2

(1.合肥工业大学材料科学与工程学院,安徽合肥230009;2.新加坡南洋理工大学机械与宇航工程学院,新加坡639798)

电子信息产业高速发展,电子产品趋于小型化、便携化、多功能化,电子封装材料也随之迅速发展,在电子科技迅速发展的信息化社会,电子封装与电子设计及制造共同推动着信息化社会的发展[1-3]。高硅铝合金具有热导性能好,比强度和刚度较高,与金、银、铜、镍的镀覆性能好,与基材可焊,易于精密机加工等优越性能[4-5]。高硅铝合金的研制成功将使其成为满足电讯、航空航天、国防和其他相关电子元器件所需求的新型封装材料[6]。

由于焊接缺陷造成的封装材料的失效已成为制约微电子电路和器件系统性能发展的瓶颈问题。Al-Si合金含硅量较高,材料塑性较差[7],高硅铝合金同时具有高的导热性、内部含有大量的硅颗粒,以及表面氧化膜的存在,使得熔焊性能差,极易形成裂纹等焊接缺陷[8]。目前,应用较多的焊接方法有钎焊[9]、扩散焊[10]和激光焊[11]。硬钎焊时,铝硅合金与钎料的熔点相近,钎焊时铝硅合金易过烧,使钎焊质量难以控制;软钎焊时,铝硅合金与钎料之间电极电位存在较大差异,导致接头抗化学腐蚀性能差,钎焊接头的耐热能力和气密性较差,接头力学性能较母材低,难以满足电子封装元件对接头的使用要求。扩散焊界面区易产生金属间化合物,接头处易出现孔洞、未熔合等缺陷,从而降低接头性能。激光焊具有能量高度集中,焊缝深宽比大、焊缝热影响区小、质量好、加热、冷却过程极其迅速等优点,一些普通焊接技术难以加工的,如脆性大、硬度高或柔软性强的材料,用激光能很容易实施焊接。虽然激光焊具有较多优点,但是焊接参数选取不当仍然会造成焊接缺陷,如共晶铝硅合金激光焊时易产生气孔和裂纹[12]。

本文主要对Al-27Si进行表面熔敷实验,探究在不同焊接电流、激光频率、激光脉宽、焊接速度下焊缝的表面成型质量和熔池形状和尺寸变化规律,获得最优的焊接参数,同时为后续实验打下基础。

1 试验材料及方法

1.1 试验材料

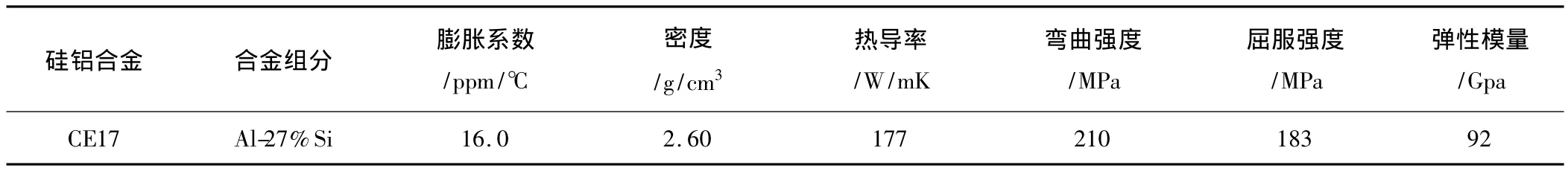

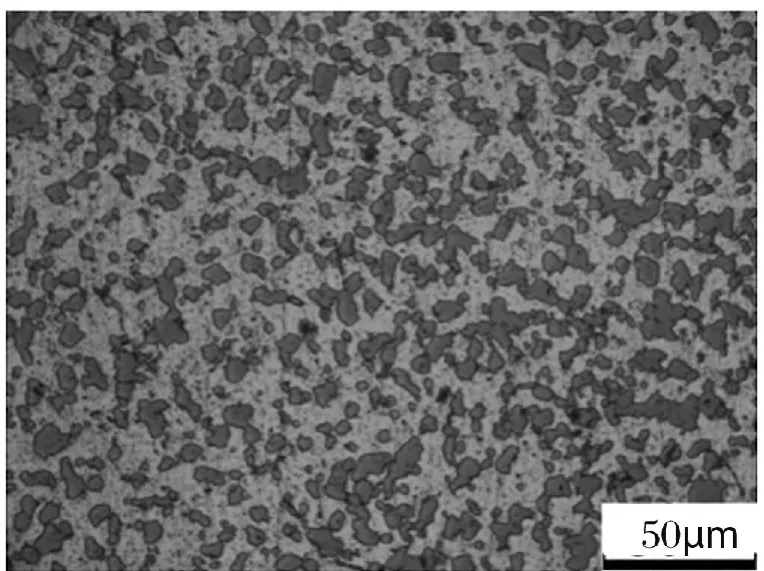

本试验所用材料是采用喷射沉积[13-14]成形技术制备的高纯Al-27Si合金(Si含量27%)。试样尺寸为30mm×20mm×1mm,其物理性能如表1所示[4],显微组织如图1所示。

表1 Al-27Si合金的物理性能Tab.1 Physical properties of Al-27Si alloy

图1 Al-27Si合金显微组织Fig.1 Microstructure of Al-27Si alloy

1.2 试验设备及方案

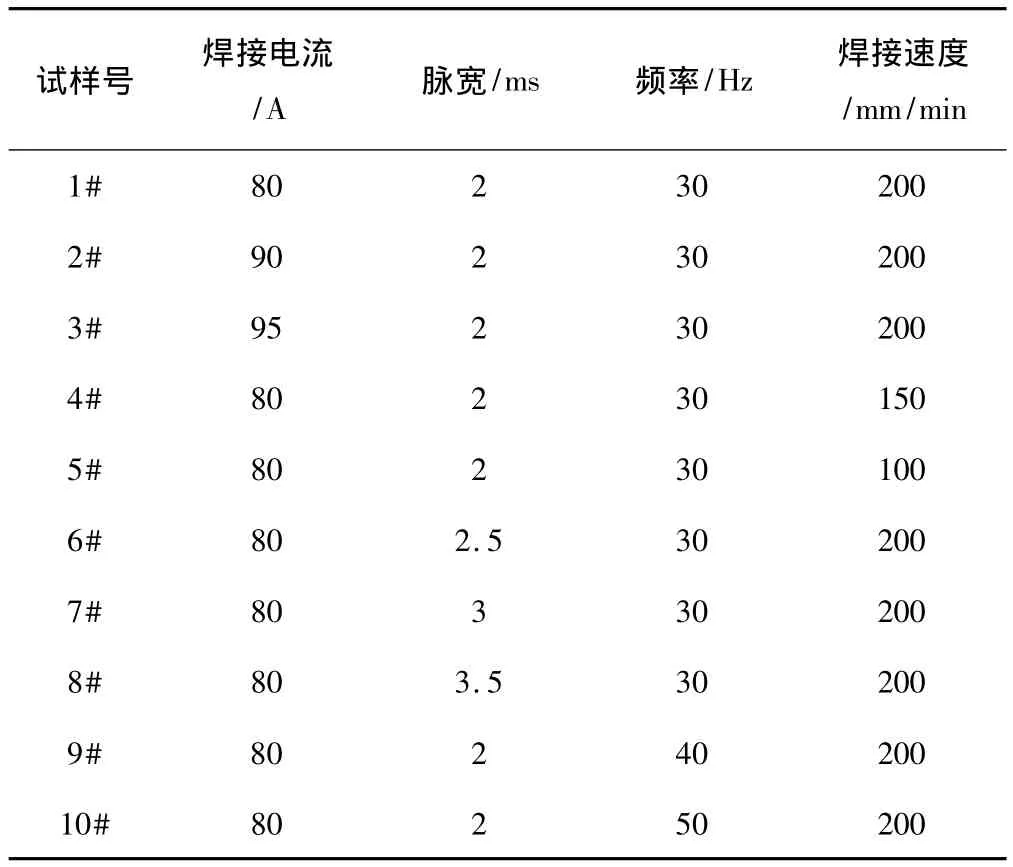

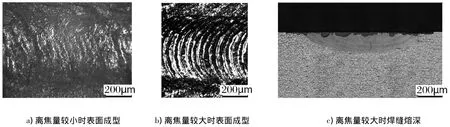

激光焊试验设备为LWS-1000型激光焊接机系统。激光工作物质是 Nd∶YAG晶体,激光波长1.064μm,输出功率0~1000W,本实验采用镜片焦距为80mm。实验前,使用砂纸打磨试样表面,然后需用丙酮对材料表面进行擦拭并尽快风干。前期实验发现,离焦量过小,焊接能量大,飞溅较大,表面成型质量差,并有焊穿现象,如图2(a);离焦量过大,焊接能量小,表面成型较好,但试样熔深较小,改变焊接参数对熔深影响也较小,如图2(b)、(c)。因此焊接时,选定离焦量为+1mm,保护气为纯氩,气体流量为4L/min,分别以不同焊接电流、脉宽、频率、焊接速度对试板进行激光焊接,实验参数如表2。焊接结束后,使用线切割机制备试样,依次使用320#、500#、800#砂纸研磨试样,然后使用抛光机进行抛光,抛光结束后使用Keller试剂进行腐蚀(20s)。

表2 27%高硅铝激光焊接实验参数Tab.2 Experimental parameters of laser welding of high-silicon aluminum(27%)

图2 离焦量对焊缝成型的影响Fig.2 Effect of defocusing distance on weld shape

2 试验结果及分析

2.1 焊接电流变化对焊缝形貌影响

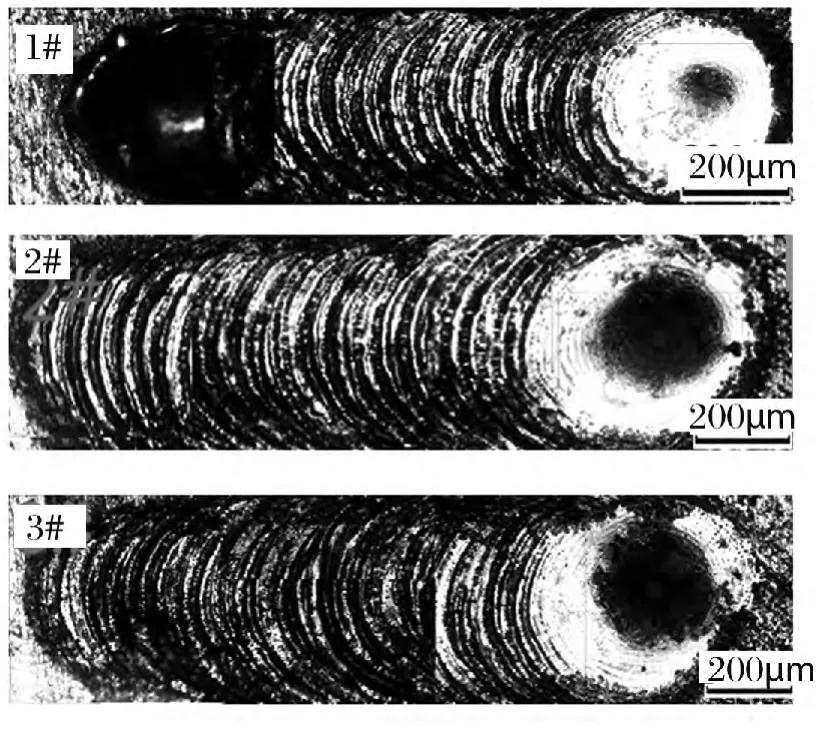

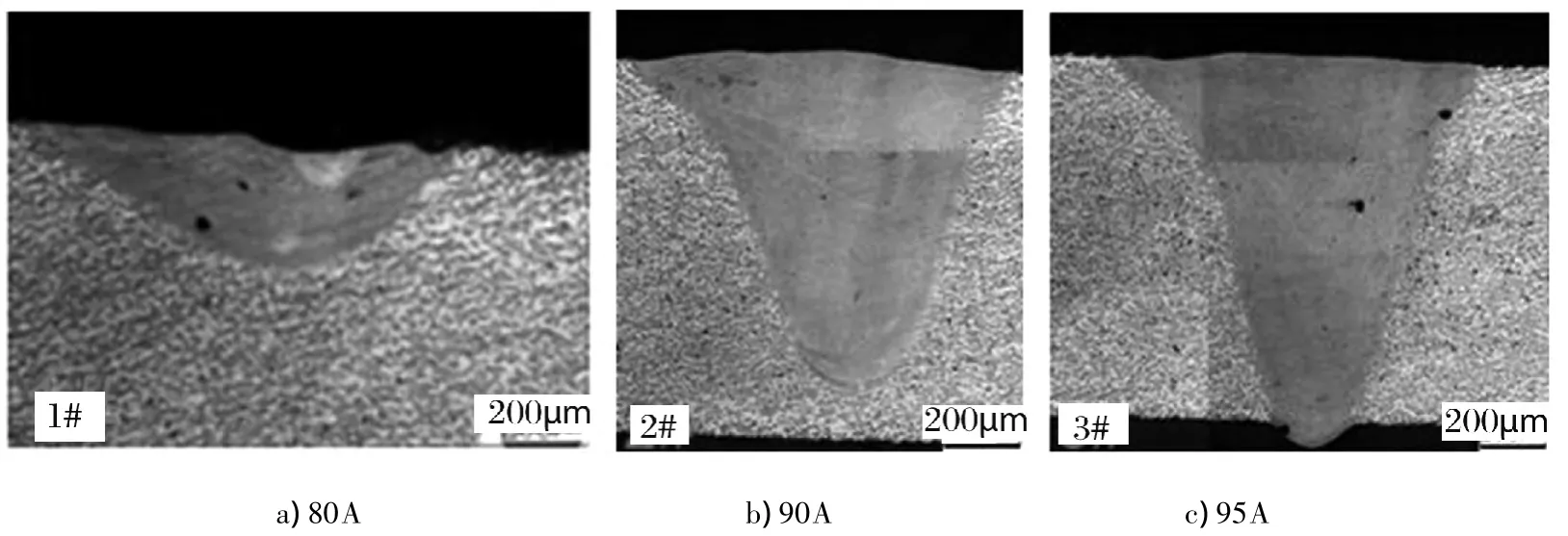

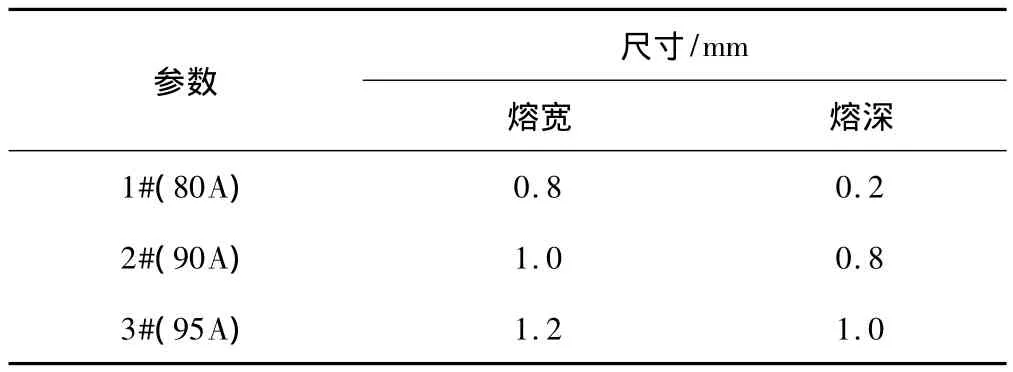

为分析焊接电流对焊缝成型的影响,以1#、2#、3#试样为试验对象,保证其他焊接参数不变,依次增大焊接电流,分别为80A、90A、95A。焊接后表面成型和焊缝尺寸变化如图3、图4所示。

图3 1#、2#、3#试样焊后表面成型Fig.3 Surface forming after welding for Sample 1#,2#,3#

由图3、图4可知,1#试样表面成型较差,熔深较浅,激光电流较小是导致熔深较浅的主要原因,小电流下起焊处成型较差是因为起焊位置激光束行走过程中不太稳定,其原因可能是试样表面不干净,也可能是表面氧化膜造成的。各焊接参数下焊缝尺寸变化如表3所示。在80A基础上增加电流,激光焊接能量随之增加,由表3可看出焊缝熔深显著增加。继续增加焊接电流,熔深继续增加,3#试样已完全焊透,铝在固态时几乎不解氢而在溶熔化后能溶解大量氢,容易使焊缝产生气孔[15]。

图4 1#、2#、3#试样焊后焊缝截面图Fig.4 Cross section of weld seams after welding for Sample 1#,2#,3#

表3 不同焊接参数对应焊缝尺寸变化Tab.3 Welding size varying with weld parameter

2.2 焊接速度变化对焊缝形貌影响

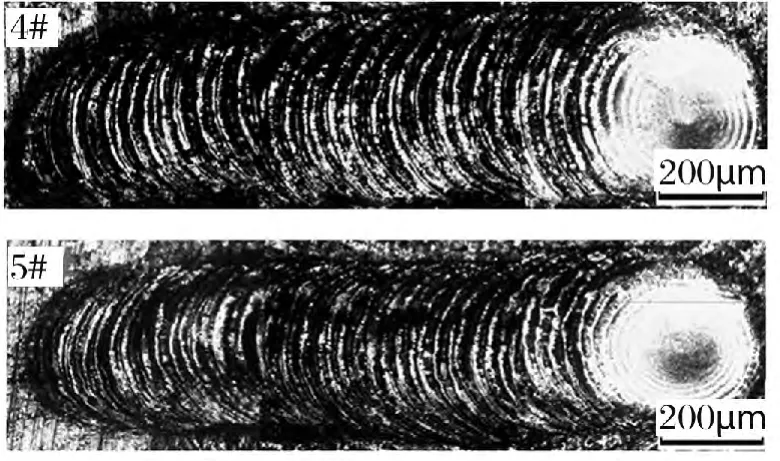

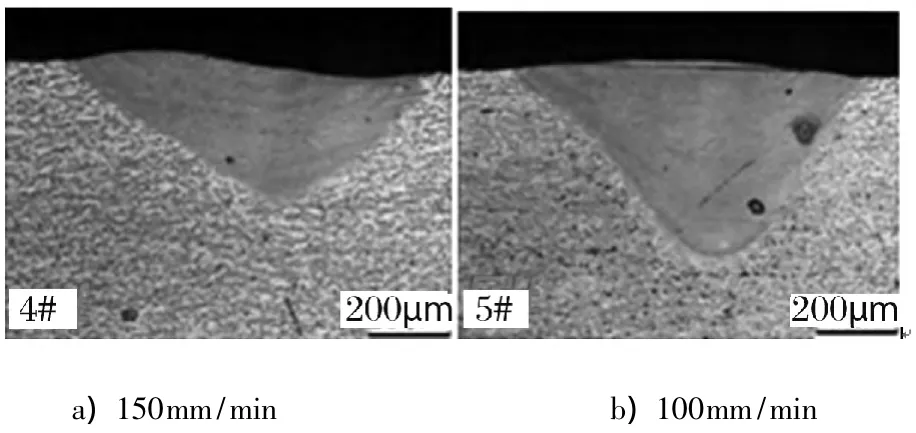

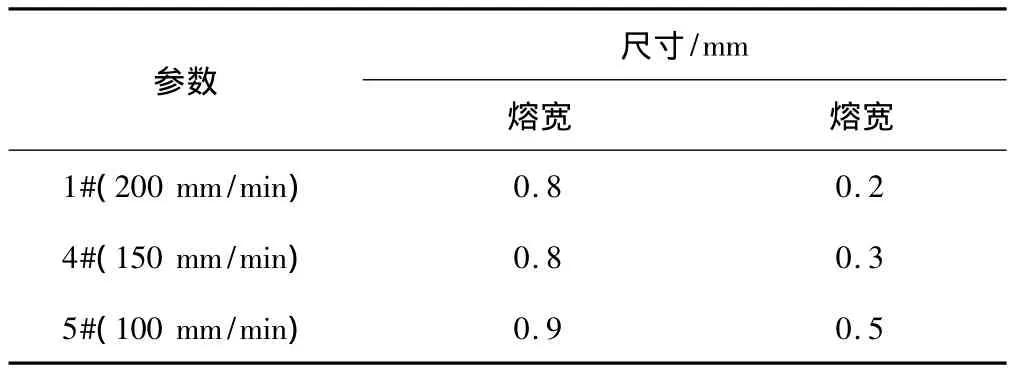

以1#试样实验参数为对比,在保持其他焊接参数不变的情况下,依次降低焊接速度,分别为150mm/min、100mm/min。对4#、5#试样进行激光焊接,焊接后表面成型和焊缝尺寸变化如图5及图6所示。

由图5可知,以80A作为焊接电流,在不同焊接速度下,焊缝表面成型情况均较好,收弧处弧坑也较小。由表4及图6可以看出,降低焊接速度,焊缝熔深升高,熔宽基本不变,波纹宽度降低。焊接速度降低一倍时,焊缝熔深显著增加。

图5 4#、5#试样焊后表面成型Fig.5 Surface forming after welding for Sample 4#,5#

图6 4#、5#试样焊后焊缝截面图Fig.6 Cross section of weld seams after welding for Sample 4#,5#

表4 不同焊接参数对应焊缝尺寸变化Tab.4 Welding size varying with weld parameter

2.3 激光脉冲宽度变化对焊缝形貌影响

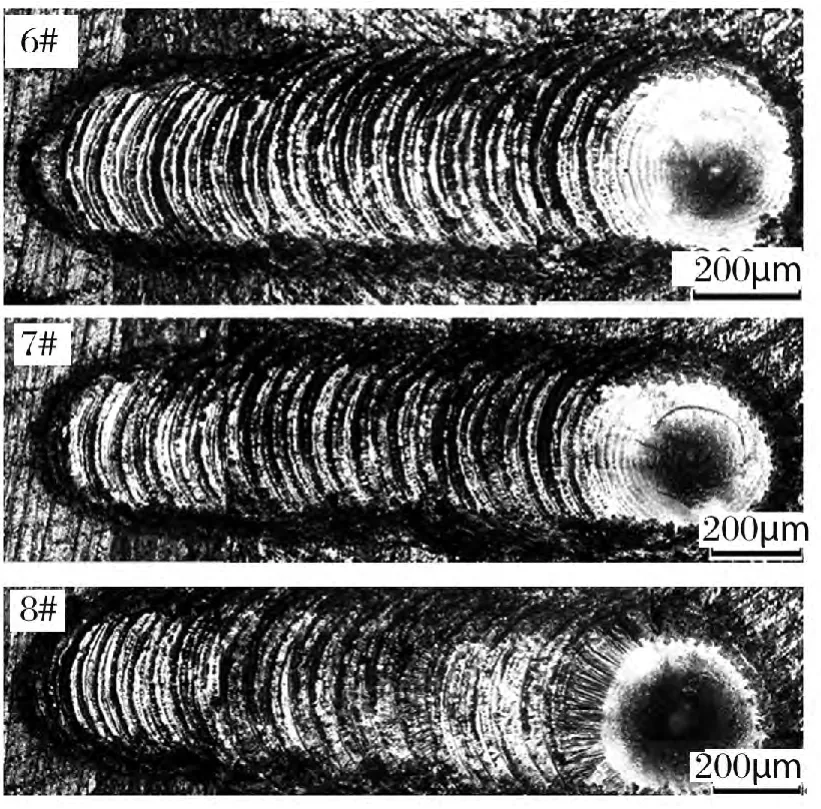

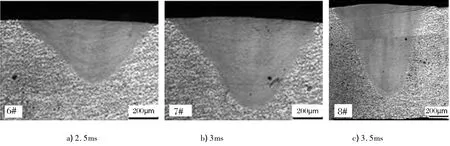

脉宽即激光脉冲的宽度,脉宽、频率与电流三者均会影响激光的输出能量,以1#试样实验参数为依据,依次增加脉宽,对6#、7#、8#试样进行激光焊接,焊接参数分别为 2.5ms、3ms、3.5ms。焊后金相组织如图7及图8所示。

图7 6#、7#、8#试样焊后表面成型Fig.7 Surface forming after welding for Sample 6#,7#,8#

图8 6#、7#、8#试样焊后焊缝截面图Fig.8 Cross section of weld seams after welding for Sample 6#,7#,8#

由图7可知,表面成型整体质量均较好,无明显缺陷,收弧处弧坑逐渐增大。上表面鱼鳞状波纹细密均匀,且随着脉宽增加,波纹宽度增大,波纹间距减小。由图8及表5可以看出,随着激光脉宽的增大,焊缝熔深逐渐增加,焊缝横截面无明显缺陷。

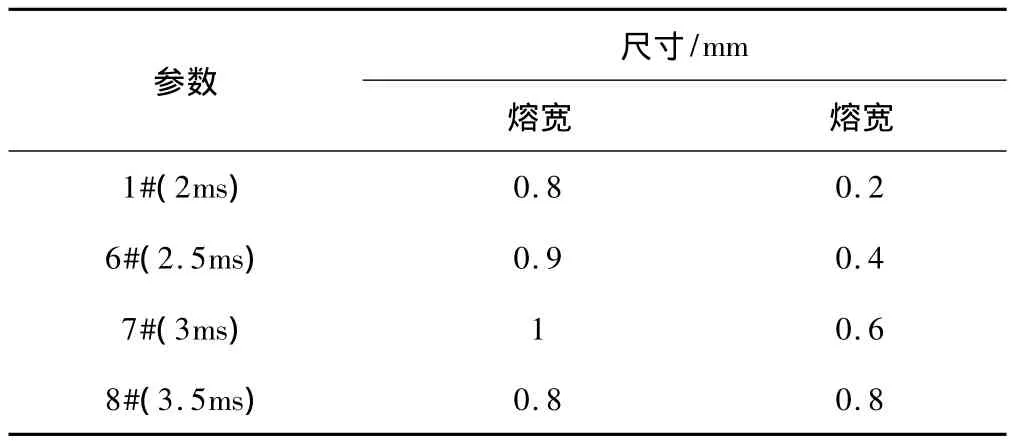

表5 不同焊接参数对应焊缝尺寸变化Tab.5 Welding size varying with weld parameter

2.4 激光频率变化对焊缝形貌影响

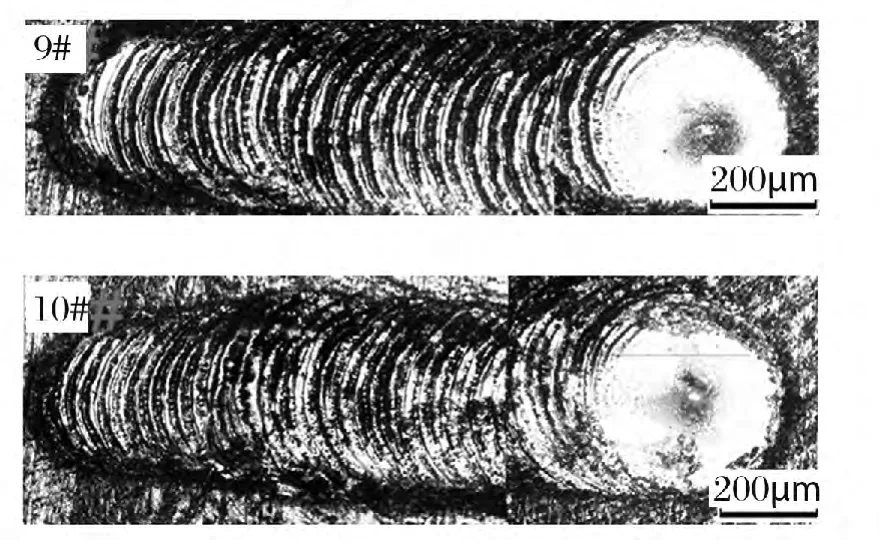

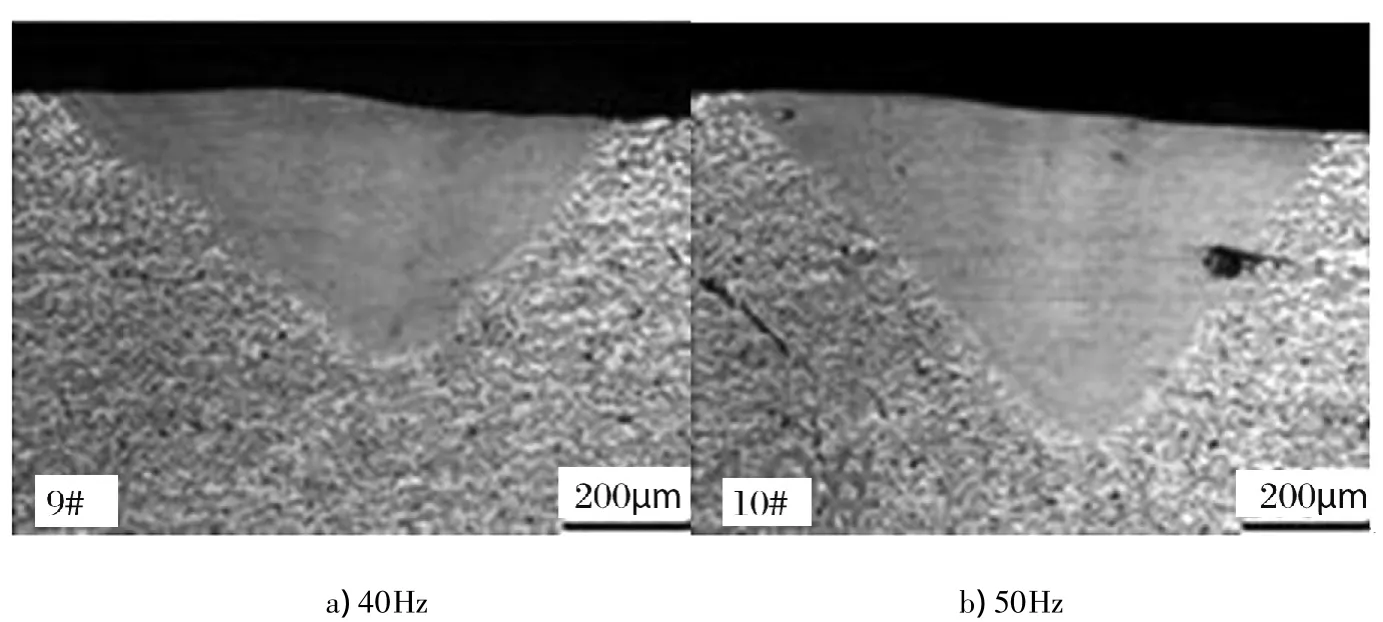

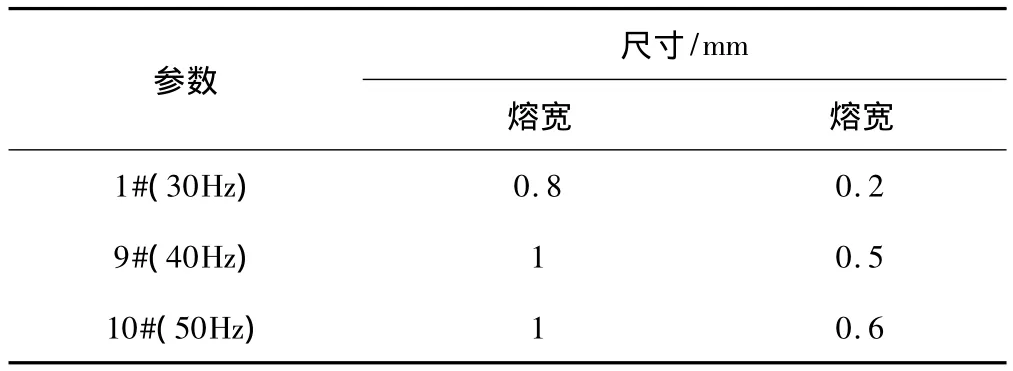

频率反映激光器在一秒内能打出多少个脉冲的能力,以1#试样实验参数作为对比,只改变激光频率,对9#、10#试样进行激光焊接,频率分别为 40Hz、50Hz。焊后成型如图9、图10、图11所示。

图9 9#、10#试样焊后表面成型Fig.9 Surface forming after welding for Sample 9#,10#

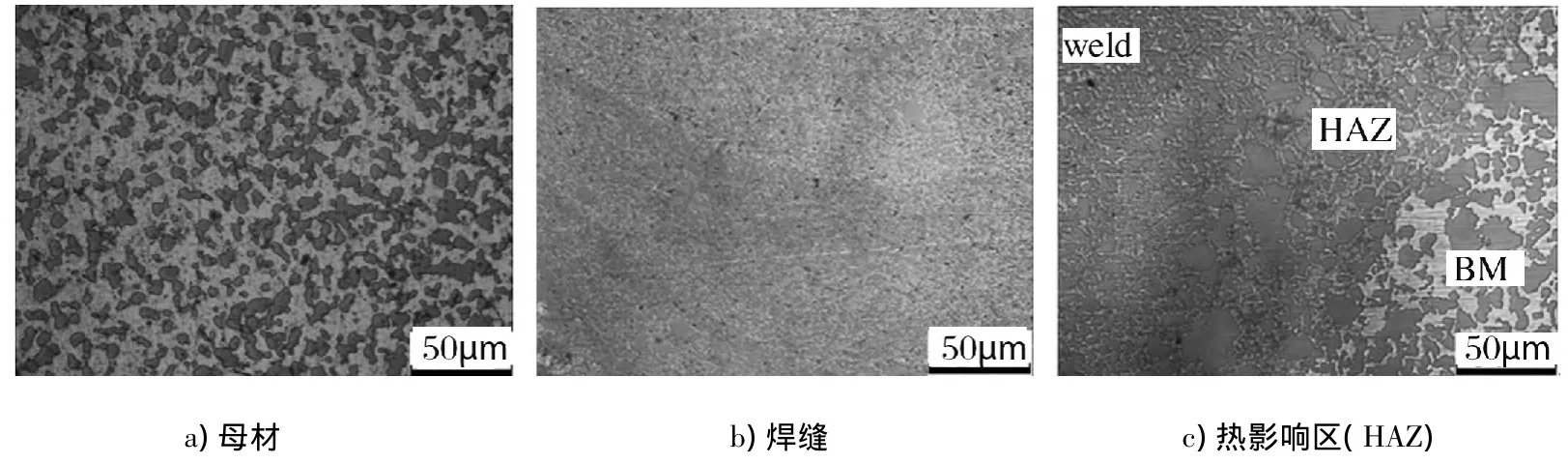

由图10及表6可知,随着频率增加,焊缝熔深逐渐增大,由图9可看出,激光频率50Hz时,表面成型较差,且焊缝横截面出现较大气孔。由图11可知,经过激光焊接,焊缝区域发生共晶反应,生成细小的铝硅共晶,组织得到细化,热影响区成型良好,热影响区组织细密程度介于母材和焊缝之间,且无明显缺陷。

图10 9#、10#试样焊后焊缝截面图Fig.10 Cross section of weld seams after welding for Sample 9#,10#

图11 母材、焊缝及热影响区(HAZ)(400X)Fig.11 Micrographs showing base metal,weld seam and heat affected zone(HAZ)(400X)

表6 不同焊接参数对应焊缝尺寸变化Tab.6 Welding size varying with weld parameter

3 结论

(1)使用脉冲激光焊机,在合理的焊接规范下,可以实现1mm厚Al-27Si的良好焊接,焊后焊缝表面及横截面均成型良好,且在所选焊接规范下,均没有出现焊接裂纹;

(2)随着焊接电流、脉宽、频率的增加,均能够使焊接熔深增加,提高焊接电流能够显著增加焊接熔深;随着焊接速度的降低,焊接熔深逐渐增大,鱼鳞状波纹逐渐细密,焊缝表面质量逐渐提升;

(3)在焊接电流95A、激光脉宽2ms、频率30Hz、焊接速度200mm/min的焊接规范下,能得到完全熔透的焊缝,且表面成型较好,可作为1mm厚Al-27Si激光焊接规范的参考依据。

[1]Meng-jian ZHU,Shun LI,Xun ZHAO,De-gan XIONG.Laserweldable Sip-SiCp/Al hybrid composites with bilayer structure for electronic packaging[J].Transactions of Nonferrous Metals Society of China,Volume 24,Issue 4,April 2014,Pages 1032-1038

[2]刘猛,李顺,白书欣,等.SiCp/Cu电子封装材料研究进展[J].材料导报.2013,27(19):130-134.

[3]汤涛,张旭,许仲梓.电子封装材料的研究现状及趋势[J].南京工业大学学报:自然科学版.2010,32(4):105-110.

[4]Jacobson D M.Lightweight electronic packaging technology based on spray formed Si-Al[J].Powder Metallurgy(UK).2000,43(3):200-202.

[5]Jacobson D M,Ogilvy A.Spray-Deposited Al-Si(Osprey CE)Alloys and their Properties[J].Materialwissenschaft und Werkstofftechnik.2003,34(4):381-384.

[6]L.Zhang,G.S.Gan,B.Yang.Microstructure and property measurements on in situ TiB2/70Si-Al composite for electronic packaging applications[J].Materials& Design,Volume 36,April 2012,Pages 177-181.

[7]张伟华,邱小明,孙大千等.ZL109铝硅合金CO2激光焊接头组织与性能[J].焊接学报,2010,31(6):45-48.

[8]刘风义.浅谈铝材的焊接方法.黑龙江科技信息[J].2007,10

[9]戴玮,薛松柏,孙波等.Study on Microstructure of 6061 Aluminum Alloy Brazed with Al-Si-Zn Filler Metals Bearing Sr and Ti.Rare Metal Materials and Engineering,Volume42,issue12,December2013,Pages2442 -2446.

[10]张伟华,邱小明,陈晓伟等.铝硅合金瞬间液相扩散连接接头组织与性能[J].焊接学报,2009,30(2):121 -124.

[11]王志敏,顾兰,李宏伟等,铝合金ZL114A的激光焊接工艺[J].宇航材料工艺,2007(4):55-57.

[12]马晓红,铝硅合金的激光焊接[D].吉林大学,2012.

[13]徐荣政,汽车用铝硅合金的喷射成型法制备研究[J].铸造技术,2014,35(7):1508 -1509.

[14]胥揩,刘徽平,王甫等,原位自生金属基复合材料的制备方法[J].有色金属加工,2008,37(6):14 -18.

[15]陈潇萧,高硅铝合金连接性能的实验研究[D].合肥工业大学,2012,3:6 -10.