有色金属加工行业现状特点及发展趋势

2015-09-19杨晓霞邓宪洲

杨晓霞,邓宪洲

(中色科技股份有限公司,河南洛阳471039)

随着国民经济的持续快速发展,国内有色金属加工行业得到了跨越式发展。2013年,有色金属压延加工行业规模以上企业数量达到3755家;产能产量增长迅速,铜材产量1498.7万t,同比增长25.2%;铝材产量3962.42万t,同比增长24.04%;加工装备、工艺技术取得长足进步,特别是铜、铝、镁、钛等主要有色金属加工产品平均生产规模扩大,不少高精产品实现了从无到有。但在行业高速发展的形势下,有色加工产业也凸显产能过剩、竞争加剧、企业微利运行以及技术创新乏力等问题,面临转型升级的压力。

1 行业现状特点

1.1 新开工建设项目多,固定资产投资额连续多年增长

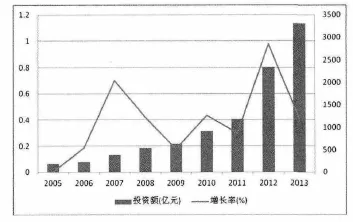

2013年,我国有色金属加工项目完成固定资产投资3303.41亿元,比上年增长40.8%,是2005年的17倍多。铜、铝加工仍是有色加工的投资重点,当年铝压延加工开工项目数量843个,投资完成额1570.3亿元,占有色加工投资的47.5%,同比增长67.8%;铜压延加工固定资产投资完成525.67亿元,占有色加工投资的15.9%,比上年增加35.44%(图1)。

1.2 生产规模和装备水平位居世界前列

2000年以来,国内有色金属加工项目建设以大规模、高起点为目标,一批代表性企无论规模还是装备水平均已达到国际先进水平。

1)铝加工。已建和在建1+3、1+4热连轧线10条、冷连轧线7条,轧机最宽4500mm,单厂生产能力设计最大为200万t/年;2000mm以上的现代化铝箔轧机近20台,单厂铝箔产能最大约10万t;挤压力在50MN以上的挤压机(含在建)已超过30台,其中100MN以上的有8台,单厂生产能力超过60万t/年;

图1 2005~2013年常用有色金属压延加工行业完成固定资产投资额Fig.1 Fixed asset investments in rolling processing industry for common nonferrous metals in 2005~2013

2)铜加工。铜及铜合金板带、管棒、铜线材生产装机水平已接近或超过国外企业水平。立式连铸、1250mm宽板热轧、850mm高精冷连轧、水平连铸-高精冷轧板带生产、大铸锭挤压-高速轧管-盘拉、水平连铸管坯-行星轧制-盘拉高精管材生产法、上引和连铸连轧光亮铜杆生产法等,已成为我国铜加工业普遍采用的工艺技术。连续建设了4个年产5万t以上的铜板带厂,最大带宽达到1250mm,盘管生产单厂产能超过40万t/a;

3)钛加工。形成了完整的生产体系,主要生产企业设备达到国际先进水平。其中,宝钛集团拥有2004kW电子束冷炉床炉、10t真空自耗电弧炉、7000t油压机、真空等离子焊箱等,钛锭产能达到30000t;拥有2500t快锻机、SXP-13精锻机、万吨自由锻压机、3000mmCNC辗环机等,锻造产能已达到每年5000t;拥有3150t挤压机、1000t穿孔机等,已形成无缝管材年生产能力3000t;拥有两条世界最先进的钛焊接管生产线,年生产能力600t;拥有3300mm宽板轧机、1200mm型四辊可逆热轧机列、1200mm型四辊可逆冷轧机以及钛带生产线等,板材年产能10000t;引进一条棒丝材生产线,产能约3000t。

正在建设的大型钛加工项目—中铝沈加项目,配备了10t真空自耗电弧炉、电子束冷床炉、真空感应熔炼炉、1780mm四辊可逆炉卷轧机等,设计产能约10000t;

4)镁加工。镁及镁合金压铸设备及生产技术成熟,营口银河、山西银光华盛、中铝洛铜等企业,在镁合金板成卷轧制、大型镁板轧制装备、镁合金连续铸轧—精轧板等方面取得了巨大进展。营口银河利用国产轧机设备实现了1.5m宽幅轧制板材的量产;山西银光华盛建成了我国第一条幅宽600mm、厚度0.3~9mm的连铸连轧精轧镁合金板带生产线和薄板成卷轧制生产线。

1.3 产品国内供应能力提高,进口量减少,且不少产品实现净出口

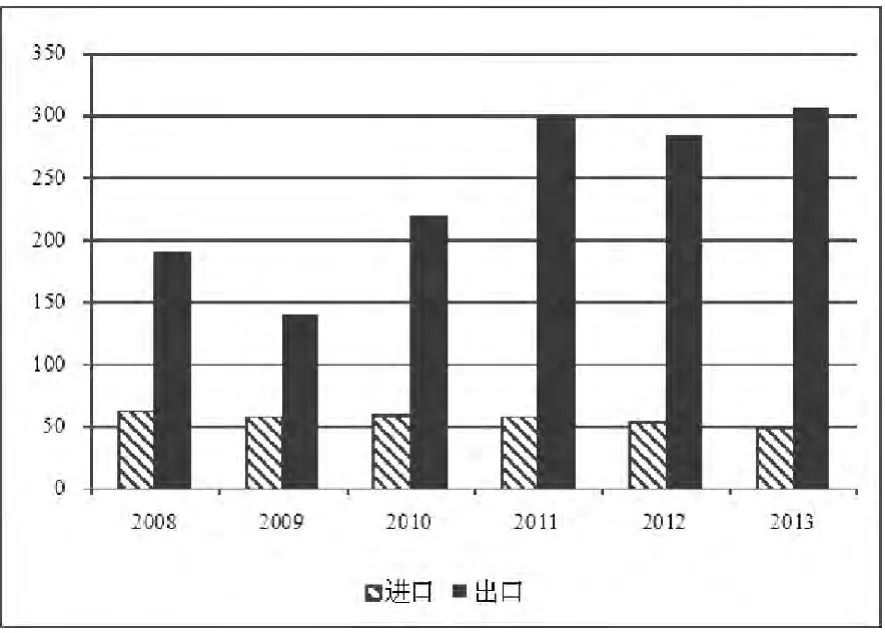

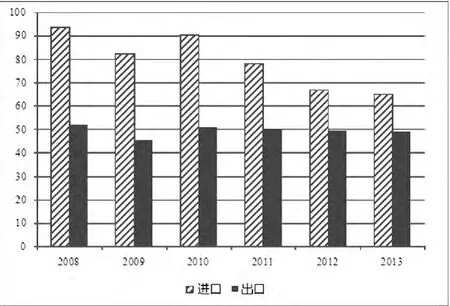

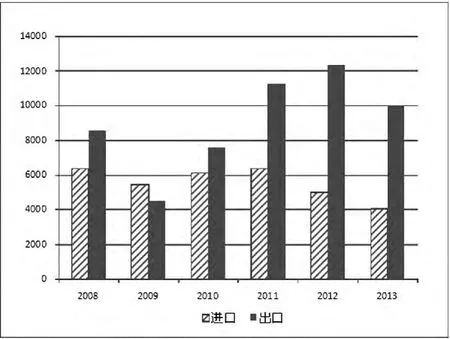

随着一批新建高水平项目的投产,国内有色金属加工材的供应能力提高,进口量减少,且不少产品实现净出口(图2~图4)。从2003年铝挤压材实现净出口以来,铝箔、铝板带均先后实现净出口;2008年铝材总量实现净出口,2013年铝材出口超过300万t,净出口250万t。铜加工材总量依然进口大于出口,但铜管材,特别是紫铜盘管已于2003年实现了净出口,年净出口量超过20万t。钛加工材总量出口大于进口,主要是普通钛板、钛棒年出口量远大于进口量。

1.4 年产能扩张超过消费增长,市场初现供大于求

连续多年的投资建设,在建项目产能逐渐投入量产,而下游市场没能同步扩大,加之宏观经济形势向下,主要有色金属加工产品产量增长超过消费需求,企业产能利用率降低,市场初现供过于求。

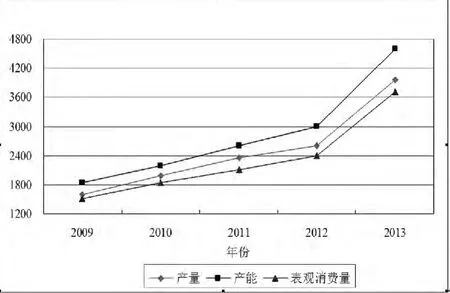

1)铝加工。2009~2013年铝加工产能平均增长率27.7%,产量、消费量年均增长分别约为25.6%和25.1%(图5)。2012~2013年产能利用率连续下跌,从91%降至86.7%,下降了3.8%,其中型材、箔材和板带材分别下降了9%、3%和1%;

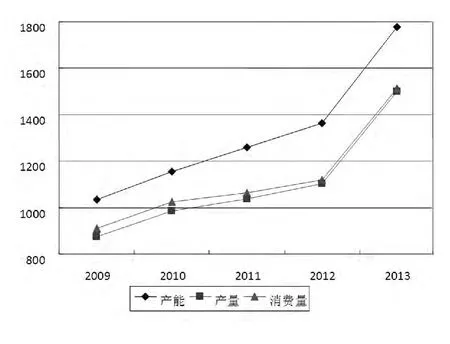

2)铜加工。2009~2013年铜加工产能平均增长率14.3%,产量消费量年均增长约13.5%(图6)。产能利用率连续下跌,2012年到2013年从85.9%降至80.8%,下降了4.4%,其中箔材、管材、板带材和棒线材分别下降了9%、6%、5%和4%;

图2 铝材进出口贸易(万t)Fig.2 Imports and exports of aluminum products

图3 铜材进出口(万t)Fig.3 Imports and exports of copper products

图4 钛加工材进出口(t)Fig.4 Imports and exports of titanium products

图5 2009~2013年我国铝加工材产能、产量及消费量(万t)Fig.5 Capacity,production and consumption of aluminum products in China in 2009~2013

图6 2009~2013年我国铜材产能、产量和消费量变化(万t)Fig.6 Capacity,production and consumption of copper products in China in 2009~2013

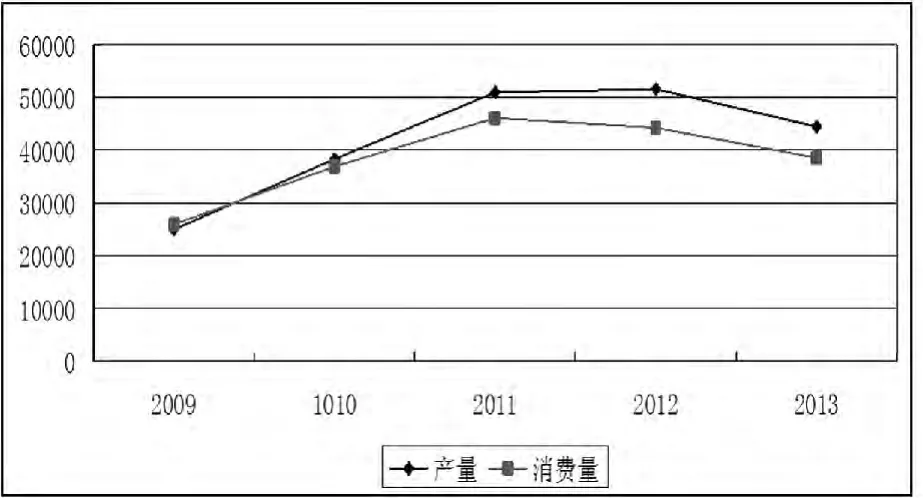

3)钛镁加工。虽然不及铜铝加工项目建设之“疯狂”,但面对铜铝加工激烈的竞争形势,也有不少资金转入钛镁加工项目,但由于市场容量有限,产能利用率也不高,特别是镁板、钛板的生产(图7)。

图7 2009~2013年我国钛材产量及消费量(t)Fig.7 Production and consumption of titanium products in China in 2009~2013

1.5 高精产品生产技术取得突破,部分产品与国外先进水平尚存差距

近年来,国内有色加工产业在技术方面取得了巨大进步,很多之前的“高精产品”均实现了批量稳定生产。

1)铝加工。高强大型铝型材、铝合金制罐料、PS版、散热器双金属复合带箔等技术趋于成熟,但包括汽车车身板、航空航天用铝合金厚板等部分高技术产品尚不能稳定生产,且在产品合金品种、产品精度、表面控制等方面与国外先进水平尚存在差距;

2)铜加工。精密内外螺纹铜管、分立器件及中小规模IC铜带、无氧铜带、电缆带、变压器铜带、高精度插接件铜带、锡磷青铜带、锌白铜带等均实现稳定批量生产,但高强高导新型铜合金、无铅新型环保铜合金,高性能无铍弹性铜合金、高性能耐蚀镍铜合金、压延铜箔等产品与国外先进水平仍有很大差距;

3)钛加工。化工、冶金等民用钛材(中低端)生产能力过剩,高技术含量的深加工产品(如δ≤0.8mm的板材和焊管带、50mm以上厚板、高质量的长管、优质大型钛合金锻棒、军工用大型锻件、大型材以及大飞机用钛材(高端钛制品)还不能自给,需从国外采购;

4)镁加工。镁合金铸造和压铸轮毂实现量产,镁板带及表面处理等应用方面,目前与世界先进水平存在较大差距。

1.6 行业亏损企业多,平均利润水平偏低

2012年以来,由于国内外市场需求疲软、生产成本上升等原因,有色金属加工企业普遍经营困难,亏损面逐步加大,主营业务利润负增长。2012年,规模以上的有色金属加工企业实现利润额18 882亿元,其中铜加工企业实现利润267.4亿元,铝加工企业实现利润307.8亿元。铝加工主营业务收入的利润率只有3%左右,铜加工的主营业务收入利润率还不到2%,许多企业都在盈利和亏损的边缘挣扎,盈利企业多为民企(表1)。

表1 2011~2013年中国有色金属压延加工行业盈利能力Tab.1 Profitability in nonferrous metal rolling processing industry in China in 2011~2013

2 行业发展趋势

2.1 成本上升,竞争加剧,产业向原材料和成本低的地区集聚

近年来国家鼓励铝行业向西部资源和能源富集的地区转移,鼓励铝行业上下游进行整合。为此,新建项目,特别是大型项目越来越多采用了一体化的模式,通过铝液直供降低成本,虽然距离下游市场较远,但在当前铝加工行业市场竞争激烈、利润水平较低的格局下,仍具有非常重要的意义。

2.2 上下游产业链延伸和企业间整合势在必行

随着行业竞争的加剧,成本和营销渠道成为竞争取胜的关键,资源和客户资源成为主要竞争优势。中西部省区拥有有色金属资源的企业开始发展深加工,而加工产品下游应用领域如房地产、建筑装修等企业,为降低工程造价,开始斥资进入上游型材加工。

另外,产能利用率低、营销困难将进一步促进有色加工企业间的合作、并购,一方面可以充分利用闲置装备,发挥产能,另一方面可以降低投资成本。

2.3 政策支持促进有色加工新材料新产品的开发,并带来新的利润增长点

根据《产业结构调整指导目录》(2011年本)、《铝工业“十二五”发展专项规划》和《新材料产业“十二五”发展规划》,未来将着重发展航空航天、汽车、轨道交通等领域的有色金属新材料新产品,这些产品的开发必将带来新一轮的市场和利润增长。

1)铝加工。航空用铝合金中厚板、高性能铝合金半固态坯料及零件、6系汽车铝合金板、2系铝合金、7系列铝合金、铝锂合金、深冷设备用铝合金板材、高速列车和货运列车用大型铝材、可焊铝合金薄板、超高纯铝、高压阳极铝箔及深加工产品项目;

2)铜加工。船舶、海洋工程、石油化工、核电用高性能耐蚀镍铜合金、航空电子用高性能无铍弹性铜合金、轨道交通用高强高导耐磨的铜锡锆、铜铬锆系铜合金等产品加工等;

3)钛加工。石化、核电、航空航天、海洋装备用宽幅冷轧纯钛板材、钛合金宽厚板(厚度40~100mm,宽度1000~2500mm)及薄板(厚度0.4~3.5mm,宽度1000~1500mm)、航空航天用大规格钛合金棒材及特种锻件、单重>500kg的模锻件等产品加工及技术装备开发;

4)镁加工。航空航天高强度大截面镁合金型材、汽车轨道交通用幅宽在1200~1500mm的铸轧镁板、1500mm以上的宽幅热轧镁板以及抗拉强度 σb≥280MPa的镁合金锻件等都是鼓励投资和开发的新产品。

2.4 投资进一步多元化

随着改革开改的深入,民营资本和国外资本开始大规模进入有色金属加工领域,如南山铝业、厦顺铝箔、忠旺、爱励鼎胜、神钢(常熟)等,其在装备上瞄准国际先进水平,重视产品开发和产品销售体系的建立,且有着灵活的用人机制和精细化管理等优势。随着国家在军工产品研发生产领域对民营企业的进一步开放,民企将在承担军品研发的过程中,进一步提高其产品种类和质量,利用自身既有优势,成为有色金属加工业的排头兵。

2.5 有色加工产品市场需求远景看好

从未来发展趋势看,全球经济发展对于今后有色金属产品的需求将有增无减。除了经济复苏之外,各类基础设施的建设、大量中国工程外包,势必带动中国有色金属材料的大量出口。

此外,2013年我国汽车产量达到2198万辆,连续5年位居世界第一,而我国汽车自重普遍大于国外同等车型,每辆车用铝量比世界平均水平和欧美国家低20kg以上,如果每辆车增加15kg,则用铝量将增加30万t以上。由此推定,交通领域将是有色金属加工未来的“蓝海”,应加大应用推广。

3 几点建议

3.1 政府要从环保、节能和资源配置等方面加强对项目的调控

随着全社会经济的稳定发展,国家为缓解能源紧张和改善环境质量,在能耗、环保等方面也提出了越发严格的要求。有色金属加工主管部门也应通过制定相关能耗、环保等产业政策,提升行业建设和生产标准,迫使落后产能退出。有意介入铜铝加工产业的地方政府,应对全国、乃至全球铜铝加工工业发展做深入研究,对本地区铜、铝加工产业发展的优势、劣势及前景,应认真做好可行性研究。

中西部地区在高技术和新产品研发方面条件不足,从资源型经济向加工型经济发展的过程中,不可能形成产业新的经济增长点,反而有可能加剧一般产品产能过剩的现状,希望政府能从环保、资源配置等方面尽快出台相应的政策措施,实施有色金属加工产能从东部向中西部的有序转移。

3.2 加强国际合作,提升行业国际化水平

金龙铜业、南山轻合金等公司以合资合作方式在国外建厂生产铜、铝加工材,南山通过从国外引进专家加快了铝合金罐料等产品的生产,采取“走出去”,或“引进来”,一方面扩大市场、转移过剩产能,另一方面在技术创新和管理方面互学互鉴、合作共赢,其意义不言而喻,且对于中国企业按照国际市场标准及客户要求组织生产,并实施先进的管理模式,进而对提升产业的整体水平都将起到积极的推动作用。

在国内产品同质化竞争日益激烈、高端产品市场仍然由国外大公司垄断的情况下,上述经验值得借鉴,应鼓励有色加工企业在加大自主创新的同时,加强国际合作,提升自身生产管理水平。

3.3 加大装备研发,推进有色金属加工设备的国产化

如前所述,国内有色金属加工装备水平已位居世界前列,但纵观已建和在建项目,大型、关键设备基本以进口为主,如3机架以上的热、冷连轧、气垫式连续热处理炉、多辊轧机、精密锯和剪切机等。我国有色金属加工生产水平要真正达到国际一流水平并具备相应的竞争实力,有必要在与生产技术相对应的生产设备研发和制造方面加大投入,真正实现设备的国产化。

3.4 发挥专业工程设计单位在有色加工建设项目中的作用

有经验的专业工程设计单位在项目规划实施过程中,可以协助投资方确定产品方案、制订适用的生产工艺方案和进行设备选型,合理规划厂区布局和安全及环保设施等整体配套设计,对于投资方加快建设进度、减少资金浪费、满足国家节能、环保等法律法规的设计要求起到很大作用。建议建设单位在决定新扩建项目时,及早选择专业设计单位进行咨询和委托设计,以达到预期投资目的。

[1]曾强.铜加工进入转型升级关键时期[N].中国有色金属报,2014-6-5.

[2]马世光.中国铜铝加工产业现状及关于铜加工发展的几点讨论[A].2014年中国铜加工产品及装备发展研讨会文集[C].

[3]中国有色金属工业协会信息统计部.有色金属工业统计资料汇编2009 ~2012[Z].

[4]有色金属统计.2009.1 ~2014.1[Z].

[5]2014年我国有色金属压延加工行业市场运行指标深度分析[EB/OL].中国产业信息网,2014-6-26.