上海迪士尼梦幻世界轨道吊杆的制作及安装

2015-09-18

冠达尔钢结构(江苏)有限公司 南通 226100

1 工程概况

上海迪士尼项目“小飞侠天空奇遇”游乐设备系统共有90个轨道吊杆,构件截面规格为φ203 mm×14 mm的钢管,材质Q345C,最长3.7 m,最大单件质量350 kg。斜撑构件共154件,截面规格为φ121 mm×7 mm的钢管,材质Q345C,最长4.5 m,最大单件质量150 kg。游乐设备固定在轨道吊杆上,因涉及生命安全,故对轨道吊杆系统的安装精度要求较高。要优先确保轨道吊杆的位置精确,才能确保轨道、维修轨道和轨道切换器的成功安装。

2 轨道吊杆的加工难点及解决方案

2.1 难点分析

2.1.1 法兰的同心度

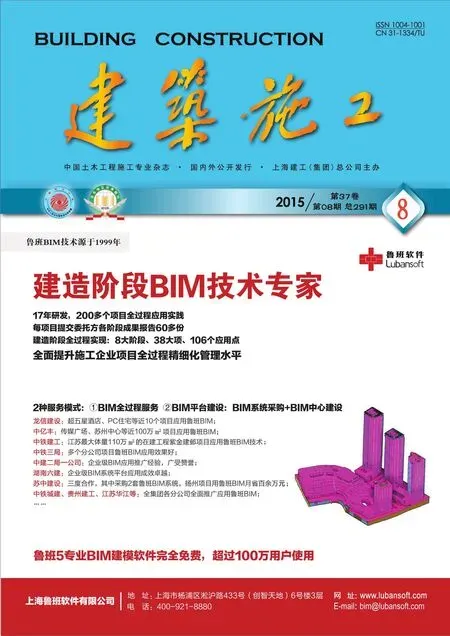

轨道吊杆如图1所示,轨道吊杆结构复杂,多方向连接支撑,下端法兰连接游艺设备。按照常规方式单个法兰板装配焊接,很难保证3块法兰板的同心度。

2.1.2 法兰的平面度

根据设计要求,吊杆连接法兰为顶紧接触面。轨道吊杆上端与高屋面钢梁下端的2块法兰板上焊接多块加劲板。加劲板与法兰板焊接后法兰板受热变形,出现翘曲,影响法兰板贴合面的装配精度,难以达到设计要求。

2.2 相应解决方案

2.2.1 法兰同心度的控制措施

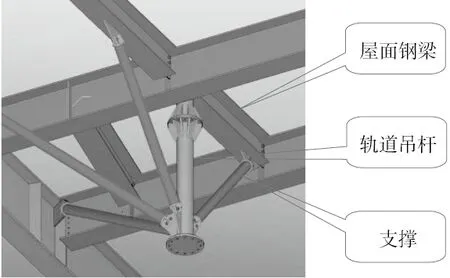

由于轨道吊杆构件数量多,长度规格不同,制作时不仅需要控制好吊杆两端法兰的同心度,还需要保证法兰的螺栓孔位置精度,为此我们专门设计了辅助工装来保证精确定位(图2)。

图1 轨道吊杆

图2 辅助工装

2个工装组成1组放置于水平胎架上,中心对齐,辅助工装的螺栓孔与法兰孔位置完全一致,将两端法兰板利用销钉进行固定,再安装吊杆,这样就保证了法兰与吊杆位置的一致性及同心度(图3)。

图3 法兰板与吊杆的安装

同一组工装装配出的法兰可以相互通用,将高屋面钢梁下端吊杆法兰板3也采用此工装,用销钉定位。这样装配出的3块法兰板的同心度和平行度都能满足设计要求。

2.2.2 法兰平面度的控制措施

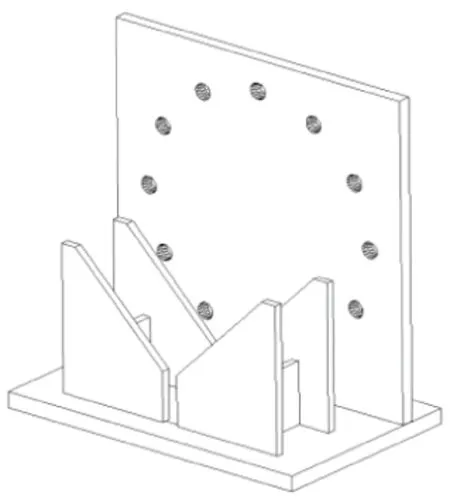

为减小焊接变形,相同规格的法兰板采用“背靠背”的形式用螺栓拧紧,然后以吊杆1/4线为基准装配筋板并对称焊接,使两侧产生的焊接变形相互抵消(图4)。

对焊接完成的法兰贴合面进行机加工铣削以保证平面度要求。检验时上下法兰用螺栓拧紧,法兰接触面用0.3 mm的塞尺检查,其塞入面积应小于25%,边缘间隙不大于0.8 mm,确保满足设计要求[1,2]。

3 轨道吊杆安装精度控制的难点及解决方案

3.1 影响轨道吊杆安装精度的因素

根据设计要求,每个设施连接法兰中心的偏差在水平面上不可超过12 mm,垂直方向上也不可超过12 mm。实际上,影响轨道吊杆安装精度的因素有很多。

3.1.1 吊杆连接板的装配精度

吊杆连接板上的螺栓孔与法兰板上的螺栓孔有对应的关系,连接板装配得是否准确直接影响支撑的安装是否顺利。采用常规的检验方式,无法精确地检验偏差,很难保证螺栓孔的位置(图5)。

图4 “背靠背”焊接

图5 连接板孔与法兰板孔的相对位置

3.1.2 钢梁起拱引起吊杆偏移

经过放样发现,高屋面钢梁起拱前后底部法兰中心点在x、y、z方向偏移值超过安装允许极限偏差值(12 mm),并且选取局部区域预装发现,钢梁加载后一般不能使拱高恢复为零(图6)。

图6 钢梁起拱引起吊杆偏移

3.1.3 支撑端板孔的同心度

支撑端板为双连接板结构,双连接板面上下孔位的同心度对现场的安装精度具有重要影响。常规的加工方式是将端板组件端部的连接板先钻孔后再进行焊接,由于焊接极易造成构件收缩变形,使得焊接收缩后的2块连接板的平行度不易把控,上下孔位发生偏移;或者先焊接再进行画线钻孔,由于端板组件端部的连接板太小,画线不准确,费时费力,操作繁琐。

3.2 相应解决方案

3.2.1 吊杆连接板装配精度的控制措施

对于吊杆连接板我们采用全站仪测量,并定制了测量标靶,对吊杆装配前及焊后进行准确测量,精确定位连接板在x、y、z三个方向的坐标。

全站仪测量后,将数据导入三维分析软件,将连接板上孔和法兰上孔的坐标测量值与理论值进行比较(图7)。

图7 三维分析

将连接板位置调整后进行焊接并矫正,使用全站仪再次测量,精确定位连接板的位置。

3.2.2 钢梁起拱引起吊杆偏移的控制措施

为保证与现场浇筑混凝土后的工况一致,预装时在梁的上表面均匀铺设与设计载荷相同质量的钢板,四周用圆管柱撑住。经过预装发现梁在加载后拱高不能完全消除,轨道吊杆不能满足垂直度及允许偏差值,导致支撑连接无法安装。为保证现场顺利安装,通过与业主、设计、安装单位多方协商,将高屋面钢梁下端吊杆和支撑端部组件改为现场焊接,支撑杆件长度方向加50 mm的余量,由现场安装实际测量后切割。

3.2.3 支撑端板孔同心度的控制措施

为保证支撑端板的平行度及孔的同心度,制作了一种不需画线、快速定位、钻孔时防偏移的夹具装置。将夹具底座固定于钻床平台上,端板组件可直接插入夹具装置,端板限位,螺杆插入螺母拧紧将构件固定,钻头深入孔内进行钻孔。上下端板的孔一次性打出,此装置既保证了钻孔的质量,又大大地提高了生产效率(图8)。

图8 夹具装置

4 现场安装

由于埋件埋设、连接板安装、钢梁安装、混凝土浇筑、吊杆安装和焊接等施工过程都可能对吊杆精度产生一定的影响,因此在施工过程中必须根据各阶段施工特点进行全过程精确测量控制,以确保最终吊杆的精度。

4.1 安装思路

混凝土施工完毕后,复测埋件。根据埋件的实测数据调节埋件连接板精度,确保钢梁的安装精度。

屋面梁安装完毕并待屋面荷载加载到位后,使用全站仪实测钢梁起拱的恢复情况,根据实测值将轨道吊杆顶部连接件临时固定在钢梁上,待轨道吊杆安装完毕后,测量吊杆底部法兰的中心坐标,对吊杆进行修正和定位,直至满足设计要求,再安装斜撑。整个轨道吊杆系统安装完毕后,最后焊接轨道吊杆顶部连接件和斜撑的端部组件。

4.2 安装步骤

4.2.1 控制埋件连接板,保证钢梁安装精度

安装前首先对钢梁两端预埋件埋设精度进行复核, 主要使用全站仪复核埋件的平面偏差值和凹凸情况,并在埋件面放样连接板的十字定位轴线。由于设计过程中,埋件连接板已预留一定的切割余量,因此连接板在安装前可以根据现场实测埋件的偏差值切割余量。安装连接板时,只需将连接板与放样的定位轴线重合,再焊接固定。焊接完成后,复核连接板的螺栓孔位,以保证钢梁的安装精度。

钢梁吊装均采用两点吊装,便于调节平衡。由于构件质量都比较轻,可采用捆绑式吊装法进行吊装,采用吊带吊装,避免损伤钢梁的油漆。

钢梁安装就位后,应先安装临时螺栓进行固定,待调整好后,及时安装高强螺栓,安装顺序为由螺栓群中央向四周的顺序进行。

4.2.2 轨道吊杆安装

钢梁按设计精度要求安装完成后,由于受压型板铺设和混凝土浇筑等因素的影响,钢梁预起拱处存在一定的下挠。在吊杆安装前,使用全站仪实测所有吊杆焊接处钢梁的下挠值,并根据下挠实测值进行吊杆修正。在钢梁底部放样吊杆的定位基准线,吊杆初步定位时,只需将钢管按基准线定位即可。为确保吊杆法兰盘最终的安装精度,应设置具有代表性的基准点。根据结构特点,在法兰盘侧面边缘设置4个定位基准点。在吊杆法兰盘底部作十字线,将十字线与法兰边缘交点作为定位基准点。在吊杆安装和焊接过程中,只需控制基准点的三维空间精度,即可保证吊杆的整体安装精度。

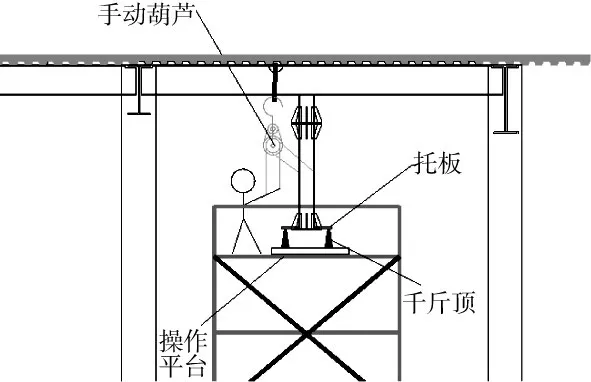

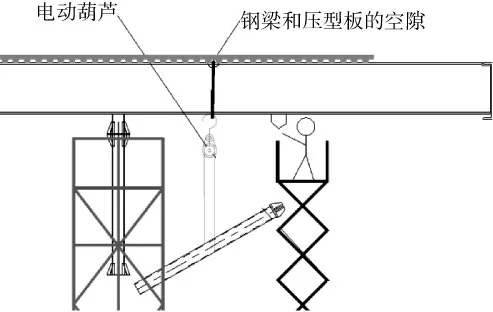

吊杆整体初步安装到位后,使用高精度全站仪测量定位基准点,采用手动葫芦与千斤顶配合进行水平偏差和高度偏差校正,校正时,采用全站仪全程观察吊杆底部的水平坐标及标高。当基准点偏差全部满足设计要求后,采用点焊把吊杆临时固定在钢梁上。此系统安装时需在吊杆下方搭设高空作业操作平台(图9)。

图9 轨道吊杆安装示意

4.2.3 斜撑安装

斜撑的两端通过螺栓分别固定于轨道吊杆的下部和屋面钢梁的连接板上,对轨道吊杆起到侧向稳定的作用。复测轨道吊杆的底部中心点坐标,确保合格后进行斜撑的安装。由于此部分构件比较小,故采用DHS环链电动葫芦进行吊装(图10)。

图10 斜撑安装示意

吊装到位后,先用螺栓固定斜撑的上端。调整斜撑的下端,待调整到位,点焊固定斜撑的下端,松钩后用螺栓将斜撑下端与吊杆连接板拧紧。再复测单个轨道吊杆的底部法兰板,底部法兰板的平整度和中心坐标满足设计要求的偏差值后,进行最终焊接[3-5]。

5 结语

通过上述制作方法,克服多项加工难点,使加工制作的轨道吊杆不仅法兰面质量达到设计要求,而且现场能够顺利安装支撑,为后续制作此类游艺设施提供了参考。