建筑电气安装预埋技术优化

2015-09-18

上海建工五建集团有限公司 上海 200063

1 安装预埋技术优化方案研究背景

上海乃至全国的建筑市场近年来不断涌现大型甚至超大型的住宅项目,这类住宅项目的安装共有的特点是,有大量的一结构、二结构预埋管盒安装的施工。这些预埋工作施工难度不大,占安装总产值的比重比较小,不容易被项目施工管理人员所重视,故导致预埋质量不高、后期修补返工等现象比较普遍。

根据以往的施工经验,结合现场实际情况,对在土建结构施工阶段安装配合预埋工作的细节上利用一些原理简单、操作方便、投入较小、收益较好的改良和优化方案,通过在这些项目上的尝试及推广,取得了不小的收获。形成混凝土墙内箱盒预埋优化、导墙内上翻管预埋优化及混凝土梁内套管预埋优化等一批比较成熟的工艺,提高了安装预埋质量的同时,节省了不少人工[1]。

2 混凝土墙内接线盒预埋优化

2.1 优化介绍

在浦江镇128#地块商品房项目中优化了混凝土墙板内预埋接线盒的工法,利用1组井字形钢筋及一些铅丝固定箱盒,控制其标高及水平度,另利用1根定位钢筋使箱盒紧贴模板。混凝土墙板内预埋的箱盒基本一次到位,整修率很低。不需要特别材料和机具,效率高、节省工期。避免了使用泡沫法带来的泡沫污染,同时减少二次安装的人工损耗,如图1所示。

2.2 操作步骤

图1 预埋接线盒固定示意

1)配管前,应熟悉施工平面图,确定箱、盒安装标高及明确电管是由地坪登高管还是平顶下配管。

2)预制井字形钢筋,对接线盒进行预处理。

3)在土建对混凝土墙板内钢筋布设完成后,根据接线盒的标高,将井字形钢筋与结构钢筋点焊牢靠。

4)根据墙板厚度,合理选择接线盒规格,一般用厚7.5 cm的接线盒,较深的墙板用厚9 cm的接线盒。将接线盒安装到井字形钢筋内,并接配管。

5)根据土建墙模板弹线位置,调整接线盒的水平进出,核准后,利用铅丝缠绕收紧,使井字形钢筋夹紧接线盒。

6)接线盒附近焊接1根定位钢筋,一端比接线盒正面缩进2~3 mm,确保在模板安装时盒子紧贴模板。

7)土建拆模后,对混凝土墙内的接线盒做清理,接线盒的位置基本能够做到一次到位。

2.3 优点

本方案施工简单、操作方便、质量可靠。墙体不用塑料泡沫,减少了环境污染,避免了接线盒的二次安装,节约了人工,同时提高了预埋质量。

3 混凝土墙内住户箱预埋优化

3.1 优化介绍

在某工程中改良提出了住户箱预埋一次成型法,可以在结构施工阶段一次性预埋到位,工序简单、固定容易、不易发生移位,而且可以省去二次拆除、修补的各道工序,节省人工,材料价格便宜,具有一定的经济效益。

3.2 操作步骤

1)根据住户箱的尺寸结合管线实际敷设情况,先确定好箱内管线的位置,画线做好标记。然后用开孔器开孔,确保箱内管线一管一孔,排列整齐,布局合理。

2)住户箱内所有管口应使用专用塑料管堵进行封堵,为防止在混凝土浇筑过程中箱体变形,住户箱内填充锯末,填充紧密平整,外用裁好的木板进行封盖,木板应凸出箱体表面5 mm,周边用胶带密封。

3)土建墙体钢筋绑扎完成后,根据图纸设计以及该层钢筋框架上标注的标高控制线,用水准仪、钢卷尺、水平尺等工具将住户箱的安装标高抄测到剪力墙竖向钢筋上,并做好标记。开始进行住户箱安装工作,先根据住户箱的箱体尺寸切割钢筋(结合现场实际情况,尽量避免切割柱主筋),切割范围以能将住户箱水平放进为宜,然后将住户箱箱体按照设计高度进行安装,安装时不要把钢筋和箱体焊在一起,要用水平尺掌控箱体的水平高度,用吊线锤找正,箱体端正后,在四周用钢筋适当夹紧即可,使箱体的前后能够移动。绑扎时应确保牢固、位置准确。住户箱与模板控制线平齐、接触紧密、平整。

4)住户箱初步就位后的修整及检查。住户箱初步就位后,混凝土浇筑前,对住户箱垂直度、水平度进行检查,发现不合格及时进行修改。

5)拆模后的全面质量检查。墙体拆模后,即可掏出住户箱内填充的锯末。清掏的过程中,应注意保护住户箱周边墙面,尽量避免对住户箱及墙面的损坏。

3.3 优点

1)住户箱壳体随结构施工阶段一次性预埋到位,很好地简化了施工工序。

2)一次性预埋壳体与混凝土墙体契合度较高,洞口不易出现空鼓、裂纹等现象。

3)在墙板固定预埋时,可将进出线管直接与住户箱连接,一管一孔,管路排布整齐,不易在混凝土浇筑时移位。

4 联体式成排电气预埋盒施工优化

4.1 优化介绍

墙面联排电气开关盒、插座盒的预埋是最常见的安装施工工艺,通过在二结构预埋中的联排预埋盒,采用联体的方式进行预埋,取得了不错的预埋效果。

4.2 操作步骤

1)根据需要,预制二联体、三联体或者四联体的接线盒,现场没条件预制的,可以委托接线盒厂家预制。

2)二结构墙砌完后,根据施工图的标高位置画线开孔洞槽,进行联体接线盒预埋并接配管。

3)在墙面喷浆粉刷前,进行槽洞的修补工作,接线盒四周做好八角,接线盒内用硬纸板封掉,防止二次污染。

4)墙面粉刷完后,做好接线盒清理工作。5)进行穿线和装面板工作。

4.3 优点

联体式成排预埋盒施工工艺步骤简单,易于操作,从实际的效果来看,不论外观的整齐度,还是整体的美观度,都比传统的单体预埋盒施工的效果好很多。

1)适用于几个标高一致且相邻的接线盒预埋施工,整体预埋在同一标高的一条直线上,预埋质量更进一步,外形更加干净美观。

2)传统单体预埋盒周围都需做修复工作,消耗很多人工;联体式预埋盒修复的工作量明显减少,节约了人工。

3)方便成排排管,节约了穿横管的材料损耗,便于穿线同时缩短了工期。

4)传统的预埋盒施工工艺,需要在盒子之间预埋1根短接管,而联体式预埋盒本身就是贯通的,使得穿线更加简便和快捷[2-4]。

5 配管预埋的优化

5.1 优化介绍

采用优化方案施工,对电气上翻管的位置进行调整固定,混凝土导墙内电气上翻管预埋基本一次到位,尽可能减少开槽对墙面的破坏。优化方案中的固定模板可反复利用,减少了辅材的损耗。可操作性强,不需要特别材料和机具,效率高,可缩短工期。

利用模板边角料制作固定模板,通过对固定模板的位置固定,控制混凝土导墙内的电气上翻管前后和水平距离。如图2所示。

图2 利用预制固定模板将导管的位置固定

5.2 操作步骤

1)配管前,应熟悉施工平面图,确定导墙内电气上翻管的数量、规格及所接箱盒的位置。

2)在熟悉图纸的基础上进行一结构电气管路的预埋敷设。

3)制作固定模板,以电气上翻管的数量及规格为基础,利用电钻在木板上凿孔,孔间距根据预埋盒开孔的间距确定。

4)由于在一结构电气预埋管敷设时上翻管的位置出现偏移,利用卷尺测量出管外径与外墙的距离在1.00~1.50 cm之间,在导墙模板内将电气预埋管的位置进行校正。

5)用铁钉将模板固定在导墙模板上,防止在浇筑混凝土时发生位移和歪斜。

6)在混凝土浇筑完成后,需赶在土建导墙模板拆除前将固定模板拆除,以免造成损坏,达到重复利用的目的。

7)待土建二结构导墙砌筑完毕后进行开槽接配管,此时由于预先校正的位置已经基本准确,使得二结构接配管、装盒的质量得到保证。

5.3 优点

1)电气上翻管位置一次固定,防止混凝土浇筑时发生偏移。

2)减少二结构墙体开槽配管时接配管的难度,减少因为上翻管前后歪斜而发生的返工工作量,节约了人工,同时提高了预埋质量。

3)混凝土导墙内电气预埋管路上翻管的歪斜、进出是普遍存在的质量问题,本工法可以进行对外普遍推广。

4)提高一次预埋的施工质量,使二结构接配管、箱盒预埋更加准确。

5)减少二结构开歪槽的情况,减少对土建导墙的破坏[5,6]。

6 套管预埋的优化

6.1 优化介绍

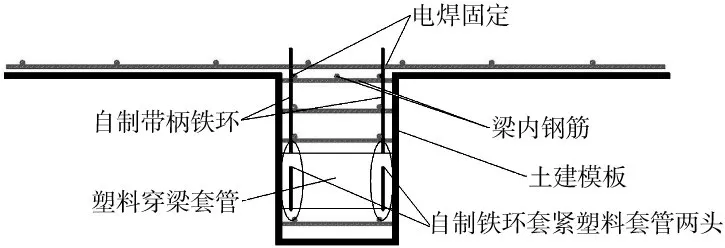

地下车库及设备层等是管路相对较多的区域,为控制空间标高,经常会碰到管路穿越结构下翻梁的情况,因此在结构梁上预留孔洞也是比较普遍的工序。在背景工程改良中提出了塑料套管铁圈固定施工工艺,可以在梁内塑料套管设置时有效地进行固定,其施工工艺简单、固定容易、不易发生移位,而且还可以省去二次修补的工序,节省人工。

根据塑料套管长度,一般采用2根预制的带柄铁环将塑料套管两端套住夹紧,将套管下放至梁内指定位置,调整完毕后,将2个铁环柄与上部梁钢筋焊接牢固(图3)。

图3 带柄铁环固定套管示意

6.2 操作步骤

1)根据塑料套管管径尺寸,在现场试预制带柄铁圈样品。

2)在现场确定样品可用后,在仓库内成批预制带柄铁圈。

3)将塑料套管两端用玻璃胶带密封,防止混凝土浇筑时浆水渗入。

4)用预制的带柄铁圈将塑料套管两端套牢夹紧。

5)根据施工图纸,将套管放置到结构梁内的合适位置,并将柄与梁内上部钢筋焊接牢固。

6)拆模后,找出塑料套管,核实位置,拆掉玻璃胶布封堵,进行清理工作,为后续管路敷设创造条件。

6.3 优点

塑料套管铁圈固定施工工艺使用的辅助材料量少,现场制作安装容易,从实际效果来看,拆模后的预埋套管质量明显提高。采用此优化方案,结构梁内的预埋塑料套管基本一次到位,整修率很低,提高一结构工程安装质量。不需要特别的材料和机具,效率高。避免了由于放置、固定不牢靠导致的套管歪斜及报废的情况。与传统的安装工艺相比,本工艺增加的人工及辅材很少,同时减少整修或者重新开孔时所花费的大量的人工、机械损耗。适用于一结构梁内塑料套管的放置[7,8]。

7 结语

以上安装预埋过程中的细节改良和优化基本上没有增加施工难度,也没有增加很多前期的费用,大多采用批量预制的方式,能够大大提高工序的效率,减少人工损耗。在市场人工费日益增长的背景下,以少量的材料费换取较大的人工损耗节省,具有良好的经济效益。另外,工程的整体安装质量能够从中提高不少,达到了多赢的效果。