在既有建筑群中安装大跨度网架结构雨篷的工艺研究

2015-09-18李冀清

李冀清

上海市机械施工集团有限公司 上海 200072

1 工程概况

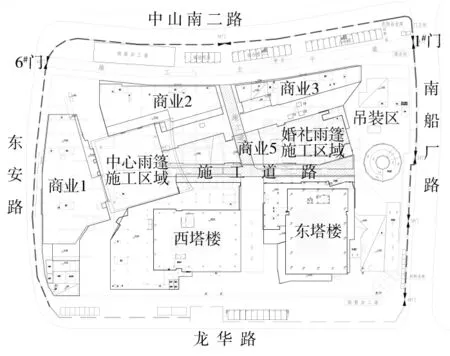

上海市斜土路街道107街坊商办楼为大型城市综合体项目,为更好地利用空间,工程设计欲在几栋建筑楼之间及屋顶平台上分别搭建2个钢结构雨篷,以将现有的空地开发生成商业用地。钢结构雨篷项目有2个单体,即中心雨篷和婚礼雨篷。雨篷结构形式为网架结构,网壳杆件为焊接矩形管,材质为Q345B。

1.1 中心雨篷

中心雨篷位于项目1#、2#、5#商业楼和西塔楼之间,施工作业场地狭窄,周边塔吊已经拆除,现场情况比较复杂,给本工程的结构安装带来很大困难。网壳单元为菱形,檐高24 m,平面尺寸约46 m×53 m,总用钢量约500 t。支承网架结构雨篷的为树枝造型的钢柱子,钢柱子分为一级柱、二级柱和三级柱,柱子采用截面尺寸分别为φ1 117 mm×40 mm、φ610 mm×35 mm和φ406 mm×22 mm的钢管柱,分叉节点为铸钢件,三级柱网壳是铰接节点。柱子节点和整个结构模型见图1、图2。

1.2 婚礼雨篷

图1 柱分支点示意

图2 中心雨篷模型

婚礼雨篷位于5#商业楼楼顶,楼顶标高15.50 m,周边塔吊已拆除,雨篷投影下方有电梯机房等错层结构。雨篷网壳为正六边形单元,檐高约为13 m(相对于楼顶),平面尺寸为15 m×28 m,总用钢量约75 t。柱子为φ550 mm×14 mm(内灌C30混凝土)的钢管混凝土柱,网壳边梁截面为□350 mm×150 mm×12 mm×16 mm,网壳单元截面为□350 mm×150 mm×6 mm×12 mm,屋顶网壳通过盆式橡胶支座与柱子相连。婚礼雨篷的网壳模型如图3所示。

图3 婚礼雨篷三维模型

2 工程特点与难点分析

1)网壳为焊接箱型截面,交叉节点为焊接节点,现场焊接量较大,对焊接质量控制要求较高;

2)现场施工场地狭窄,塔吊已经拆除,不能设置大型吊车,需考虑地面拼装、液压整体提升的方法;

3)树状分叉柱空间定位难,需较高的测量精度;

4)网壳呈平面状,但立面有直线坡度和曲线坡度,现场拼接难度较大;

5)中心雨篷有铸钢节点,铸钢构件对制作工艺和安装精度要求较高;

6)婚礼雨篷有盆式橡胶支座,安装工艺要求较高[1]。

3 施工技术路线

1)根据中心雨篷结构特点及现场施工条件,综合考虑工期、成本等技术经济因素,对雨篷的安装实行地面拼装、液压整体提升的施工技术路线。具体为在中心雨篷4个角区域架设8个提升点,每个提升点处立2根格构柱,上面搭设提升梁,采用液压千斤顶进行整体提升。

2)根据婚礼雨篷结构特点及现场施工条件,采取地面拼装,用500 kN的汽车吊吊至楼面,再用独角桅杆分块吊装的技术路线。

3)施工现场平面布置。构件运输从1#门或6#门进场,沿施工道路运输至施工区域,由于场地狭窄,为避免二次倒运,构件进场顺序和数量能满足现场施工速度即可,少量构件在施工区域靠边放置,不再设大的临时构件堆场,卸车用250 kN汽车吊,中心雨篷拼装用250 kN汽车吊,婚礼雨篷用500 kN汽车吊把构件倒运到5#商业楼楼顶,再用独角桅杆分块吊装(图4)。

4)中心雨篷分段。根据本工程钢结构特点和设计要求,考虑现场施工条件,单根构件长度不能超过8 m,否则将导致运输困难。一级钢柱分为2段,网壳按照设计要求的网壳单元经工厂加工后进行现场拼装。中心雨篷网壳结构布置见图5。

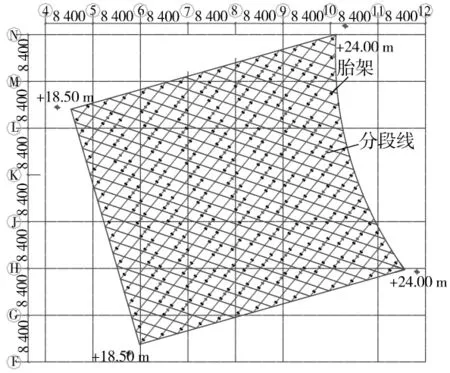

5)婚礼雨篷分段。婚礼雨篷位于5#商业楼楼顶,部分钢柱分为2段加工并运输至现场,拼装成整体后吊装;纵向边梁分为4段加工,运输至现场拼装成2段吊装;网壳沿纵向分成10条,每条长约14.50 m,宽约2.80 m,分成2段加工并运输至现场,拼接成条后吊装。婚礼雨篷网壳结构布置和分段位置如图6所示。

图4 施工现场平面布置示意

图5 中心雨篷网壳结构布置示意

图6 婚礼雨篷网壳结构布置示意

6)钢结构施工流程:

(1)中心雨篷构件进场顺序按照雨篷拼装顺序,总的施工流程为:安装4根钢柱SZ-1→布置胎架对中心雨篷进行拼装,同时搭设提升架→进行液压提升→散装钢柱SZ-2、SZ-3→拆除提升架。

(2)婚礼雨篷沿纵向分为10条,每条质量约5 t,用500 kN汽车吊把构件倒运到5#商业楼楼顶后,用独角桅杆吊装,先吊装柱子和边梁,然后沿纵向进行安装,总的施工流程为:用汽车吊吊装钢柱→汽车吊把构件倒运到楼上,用桅杆吊装其他柱子和临时支撑→安装盆式橡胶支座,吊装钢边梁BL-1-1和BL-2-1→吊装钢边梁BL-1-2和BL-2-2→用桅杆吊装网壳单元HL-1→按照顺序逐条安装HL-2至HL-10,完成整个结构安装[2]。

4 雨篷的拼装

由于5#和10#轴线上的钢柱1和雨篷上的钢梁在整体提升时有冲突,故拼装时省去该钢梁,并在该钢梁附近用型钢加固,整体提升到位后再补缺。雨篷的拼装方向见图5。

4.1 拼装胎架的制作及布置

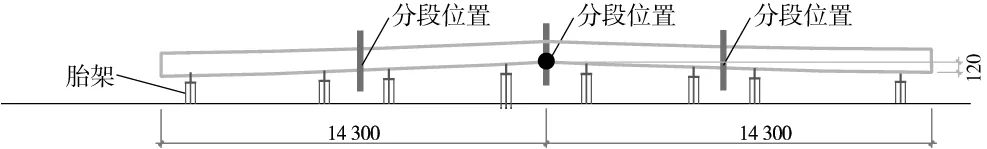

拼装胎架选用常用高频的型钢,调节块用厚20 mm的钢板,拟定起始拼装时,主梁底部标高为0.80 m,满足仰焊的要求。拼装时采取主梁分段,两端架设胎架完成对接拼装,次梁上缘焊接码板,便于主次梁焊接的拼装方法。主梁分段及胎架布置为:主梁按每8 m分成1段,距主梁两端约1 m处布置胎架(图7)。根据设计要求,图8所示的中心圆点处需设置预拱度为120 mm,且在半径为14.30 m内的预拱度成渐变关系,在半径14.30 m处的预拱度为0 mm。

图7 拼装胎架示意

图8 预拱度设置

4.2 提升架的设计

雨篷的总质量约为500 t,设置8个提升点,选用8台1 000 kN的液压提升千斤顶,每个提升点处搭设2个格构式提升架,考虑到提升时的整体稳定性及提升架搭设对三级柱安装的影响,故提升架布置如图9所示。

8个提升点对应8只吊耳,吊耳与主箱型梁上翼缘焊接,吊耳材质为Q345B,提升液压系统安装完毕后,竖直投影至桁架上弦的地方即为吊耳位置。以此保证提升过程中提升油缸不产生偏心力(图10)。

5 钢柱吊装

本工程钢柱最长10 m,分为2段加工,运输至现场拼接后吊装。钢柱质量约2 t,用吊车吊到楼顶后用独角桅杆吊装。独角桅杆长15 m,设计起重量6 t,用φ609 mm×12 mm的钢管制作,材质为Q235。

图9 提升架布置

图10 拼装好雨篷后开始整体提升

二级、三级钢柱为树枝状,可在雨篷提升到位后,在雨篷钢梁上布置锚点,用手拉葫芦或卷扬机吊装。待二级、三级钢柱安装好之后,对雨篷上缺少的杆件进行补缺,割除加固杆件,所有焊接工作完成后,进行超声波无损探伤,焊缝合格后进行卸载,卸载过程中对雨篷变形进行过程监测。

本工程钢柱长度虽然较小,但是柱子为钢管混凝土柱,钢柱安装后柱芯要浇筑混凝土,钢柱为悬臂状态,没有与钢梁连接形成稳定的框架,安装时必须考虑混凝土振捣对钢柱产生的水平位移,所以安装时在柱顶拉缆风绳将钢柱顶端固定,以减小变形、增加稳定[3]。

6 结语

根据本工程结构特点,决定对网架采用拼装提升的施工技术,制订了跨内拼装、同步整体提升的施工工艺,解决了施工周边环境复杂等问题,同时也解决了空间钢网架结构的安装难题,使整个施工过程顺利完成,不仅节约了大量的措施费用,而且取得了良好的社会和经济效益,为类似工程提供了借鉴。