电池盒的多工步冲压仿真

2015-09-16刘超石然然

刘超+石然然

摘要: 针对多工步冲压过程中材料的流动和应力应变的分布规律相当复杂,用解析方法描述难度较大的问题,采用DYNAFORM对电池盒的6步深拉深冲压过程进行数值模拟仿真.仿真结果与试验结果的对比分析验证有限元仿真模型的正确性,说明数值仿真技术与试验相结合方法可以有效解决该问题.

关键词: 电池盒; 多步冲压; 数值模拟; 有限元; DYNAFORM

中图分类号: TG386文献标志码: B

Abstract: As to the issue that the analytical method is difficult to illustrate the law of material flow behavior and stressstrain distribution, DYNAFORM is used to simulate six steps of deep drawing stamping process by numerical simulation. The simulation results and the test results are compared and analyzed and the correctness of the finite element simulation model is verified. It shows that it is effective to solve the issue by the method of combining numerical simulation with test.

Key words: battery case; multistep stamping; numerical simulation; finite element; DYNAFORM

收稿日期: 2015[KG*9〗06[KG*9〗03修回日期: 2015[KG*9〗06[KG*9〗05

基金项目: 北京市科学技术研究院创新团队项目(IG201203N);北京市计算中心萌芽项目

作者简介: 刘超(1985—),女,河北保定人,硕士,研究方向为CAE结构仿真,(Email)liuchao@bcc.ac.cn0引言

板材的冲压成形技术在机械工业、能源化工和日常生活中都有非常广泛的应用.然而,板料在成形过程中常出现各种缺陷,如起皱、鼓包和拉裂等,导致成品合格率较低.

目前国内外专家学者均对拉深问题进行大量研究,在拉深工艺、设备和计算机仿真等方面都有很大进展.但是,由于拉深问题的复杂性和工艺理论的不完善,多工步拉深成形规律和工艺参数确定及优化的研究明显落后于实际生产需要,所以对拉深有关问题的研究很有必要.

在板料拉深成形中,经常遇到零件所要求的变形程度超过材料一次成形所允许的最大变形程度的情况,零件无法一次拉深成形,必须采用多道次拉深成形.[1]相对于形状非常复杂的多工步冲压零件,用传统的解析计算方法很难准确地进行尺寸计算,所以只能用估算的方法进行冲压工序的初步确定,然后通过反复的试模和修模过程确定最终的冲压工序.此方法的问题在于如果开始估算不够准确,很可能导致制造出的模具不合格;同时,反复的修整和试模会延长生产周期且大大增加生产成本.

目前,数值仿真技术常用于冲压过程中参数的优化,如汽车的车身覆盖件等大部件,但是大部分应用仍停留在一步冲压成形的仿真分析阶段.多工步冲压成形过程涉及塑性、大变形、摩擦和接触等多个非线性因素的耦合分析,相关的理论和实际加工比一次拉深成形要复杂很多,因此多工步拉深成形的研究已经是此领域的难点和热点之一.[2]

本文采用数值模拟技术对电池盒的前6步深拉深过程进行计算机仿真分析,并与试验结果进行对比分析,确定有限元模型的正确性.这对于深入研究多工步拉深成形规律有很重要的意义,同时有利于企业缩短研发周期和降低开发成本,有助于进行模具结构的优化创新.

1模型的前处理

1.1CAD模型的建立和单元划分

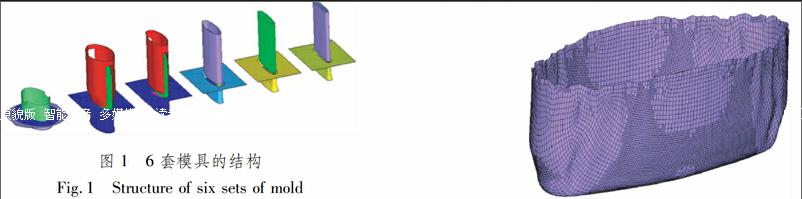

采用三维建模软件UG绘制出6套(前6步)模具的CAD模型,然后将绘制完成的CAD模型导入到大型有限元前处理器HyperMesh 11.0中进行特征简化和单元剖分.因为模具的倒角对成形过程有较大影响,所以将所有倒角保留并且严格控制倒角位置的单元质量.6套冲压模具的结构见图1.

1.2材料本构的选择

电池盒冲压生产中所用的板材坯料是通过轧制方法生产出来的,由于在轧制加工过程中形成织构等原因,具有各向异性,所以采用各向异性屈服理论进行分析.

目前,在板材的各向异性屈服条件中描述厚向异性的Hill屈服准则和正交各项异性的Barlat屈服准则应用较多.[3]

Hill屈服准则假设屈服函数在每个质点上存在3个互相垂直的各向异性平面,其交线构成3个各向异性主轴 1,2和3,相应的屈服函数为

选取DYNAFORM的求解器LSDYNA中代表Barlat屈服准则材料本构模型的36号材料模型.

1.3单元重新划分技术

在深拉深工艺过程的数值模拟仿真中,网格的生成与再划分技术对计算能否顺利进行起到至关重要的作用.因为板材的变形程度很大,极易导致由网格畸变引起的计算失效,所以必须采用网格重新划分技术,并且要完成场变量向新生成网格的传递.计算过程中某一时刻重新划分完成的单元见图2.

1.4其他设置

在DYNAFORM中建立6步连续冲压过程仿真模型,考虑冲压过程中应变的累积和厚度的变化.经过多次计算验证,虚拟冲压速度对于板材成形的影响很小,可以忽略不计,所以为节省计算时间,采用2 000 m/s的虚拟冲压速度.冲压过程为润滑状态,摩擦因数设置为0.125.板材的初始厚度为0.7 mm.接触类型的关键字为*CONTACT_FORMING_ONE_WAY_SURFACE_TO_SURFACE.

计算时间步长对计算过程有较大影响,当设置的计算时间步长较大时,一方面会引入较大的质量增益导致计算的误差较大,另一方面会引起计算的不稳定,造成计算中止,所以在本分析项目中采用软件计算出的时间步长进行求解,保证计算的顺利进行.

2有限元模型的计算求解

由于此模型连续进行6步冲压过程仿真,模型规模较大,所以采用高性能计算机进行并行计算.将设置完成的计算模型提交到北京市计算中心开发的HYCLOUD高性能计算平台上进行求解.

3仿真结果与试验结果的对比分析

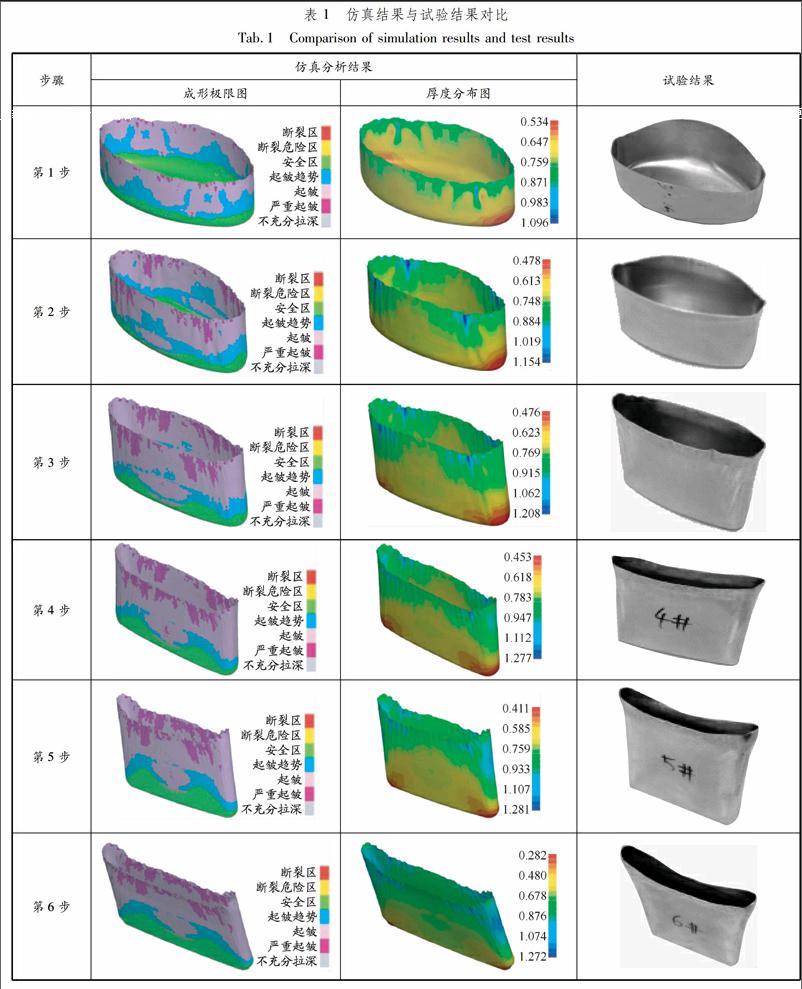

采用PostProcessor进行仿真计算结果的后处理,提取计算机仿真过程中每个冲压工步结束后工件的FLD成形极限图和厚度分布图,并与冲压试验每工步结果进行比较见表1,各工步尺寸对比见表2.

由表1可以看出:材料在6步连续的拉深过程中并没有产生开裂的情况,说明此连续冲压过程合格;第1步拉深完成后工件基本没有褶皱产生,第2步工件端口部位有轻微褶皱出现,第3步至第6步工件端口都有明显的褶皱出现,此现象与对应的实际冲压过程中的工件相吻合;工件拉深完成之后,越靠近端部壁厚越厚,越靠近底部的壁厚越薄,尤其底部圆角部位最薄,这与冲压工艺基本理论[56]一致.由此可知,数值模拟的结果与试验结果在开裂情况判断、褶皱产生和工件厚度分布等方面都基本吻合.由表2中各步拉深深度的对比可以看出,随着冲压步数的增多,存在误差累积现象,冲压成形深度的仿真误差也越来越大.但是,从具体的数据看,此模型的误差在允许的范围之内,证明此冲压过程仿真模型中材料本构、接触设置和边界条件等参数的准确性.

4结论

1)采用专业的仿真软件DYNAFORM能够较好地处理大变形问题,完成多步冲压工艺的仿真,数值模拟的结果与试验结果基本吻合,证明模型的准确性.

2)经过轧制加工制造出的金属板材,在某种程度上已经不再具有各项同性的性质,在数值模拟过程中采用描述各向异性材料失效的Barlat屈服准则,能合理地描述板材的屈服行为.

3)采用数值模拟技术与试验相结合的方法,既能缩短模具的设计周期,又能大幅度降低试模成本,是制造行业发展的趋势.

参考文献:

[1]杨建华, 潘伟, 何丹农, 等. 板料多道次拉深成形规律和性能的研究[J]. 锻压技术, 2002, 27(5): 2223.

YANG Jianhua, PAN Wei, HE Dannong, et al. Research on forming laws and deformability in multistage sheet metal drawing[J]. Forging & Stamping Technol, 2002, 27(5): 2223.

[2]苑泽冰. 多道次拉深试验与有限元模拟[D]. 沈阳: 沈阳航空航天大学, 2012.

[3]喻祖建. 板料多次拉深过程数值模拟分析[D]. 重庆: 重庆大学, 2005.

[4]BARLAT F, LIAN J. Plastic behavior and stretchability of sheet metals, Part I: A yield function for orthotropic sheet under plane stress conditions[J]. Int J Plasticity, 1989, 55(4): 51.

[5]王良新. 方盒形件拉深成形工艺分析及变压边力预测[D]. 南京: 南京理工大学, 2007.

[6]成虹. 冲压工艺与模具设计[M]. 成都: 电子科技大学出版社, 2002.(编辑武晓英)