中压工业汽轮机一体式阀门的设计*

2015-09-15田伟华陈先锋上海电气电站设备有限公司上海汽轮机厂上海200240

□田伟华 □何 劲 □陈先锋上海电气电站设备有限公司 上海汽轮机厂 上海 200240

中压工业汽轮机一体式阀门的设计*

□田伟华□何劲□陈先锋

上海电气电站设备有限公司 上海汽轮机厂上海200240

汽缸-阀壳一体化设计是机组集装化设计的基本前提之一,中压工业汽轮机一体式阀门的开发是一个典型的整装、喷嘴调节、提板调节汽阀的设计案例。针对此类结构进行系统分析,论证了其可行性和适用范围,设计符合整装要求,结构稳定性及平衡性较好,参数适应性较为广泛,为同种类型工业汽轮机的阀门设计提供了新的设计思路。

集装化设计是工业汽轮机如给水泵小机、送风小机等类型机组的核心设计理念之一,此类机组通常不作为整个电站系统的主力,而是作为辅助模块运行。一般工程建设中此类机组不具备较长的建设周期,因此集装化设计可以大大减少技术配合、现场安装的时间,从而保证项目主体进度。

座缸式阀门的设计是机组集装化设计的基本前提之一,结构上一般将主汽阀和调节阀阀壳及汽缸做成一体或采用法兰连接。阀门主要靠汽缸支撑(有时机架上设弹性支撑),阀门和汽缸之间基本没有管道,阀门没有落地的支撑。采用座缸式阀门设计显然将使整个模块变得更加紧凑,使集装化设计容易实现。

工业汽轮机的集装化设计和大机组的模块总装发运的概念并不相同。即便大型机组的阀门(例如1 000 MW汽轮机组)采用座缸设计,且模块整装发运,也并非是所谓的集装化设计,因为大机组模块并没有放到一个公共机架上,其轴承座一般也不会集装到模块上发运。分模块发运到现场后,多个模块之间仍需要安装调整。而集装化设计的工业汽轮机则不同,以下以驱动锅炉引风机汽轮机组为例,对中压参数机组座缸式进汽阀门的设计进行论述。

1 工业汽轮机一体式阀门与大型机组一体式阀门的区别

工业汽轮机一体式阀门与大型汽轮机组的阀门设计具有较大的区别,除设计参数不同外,结构设计的差异主要表现如下。

工业汽轮机经常在变工况下运行,因此一般采用喷嘴调节,即由多个调节阀控制对应的蒸汽室和喷嘴组进汽,阀门数目多,每个阀门对应单独的蒸汽室,且互不相通。大机组往往在稳定工况下运行,其喷嘴调节的功能已经逐渐弱化或取消,多采用单阀调节、全周进汽,故调节阀的个数少,蒸汽室为全周进汽,无分隔。

因为大机组的调节汽阀数量较少,布置设计比较灵活,一般悬挂在汽缸的侧面(切向进汽)。而工业汽轮机的阀门数量很多,并且要配合不同的蒸汽室,一般布置在汽缸顶部。

调节阀的结构形式不同,为了做到结构紧凑、控制方便,工业汽轮机将多个调节阀布置在同一个腔室内,多个阀头装在一根横担上,由一组共用的提升杆控制。总体上工业汽轮机的调节阀阀头小,蒸汽压力低,阀门提升力小,否则是不能做成横担结构的。

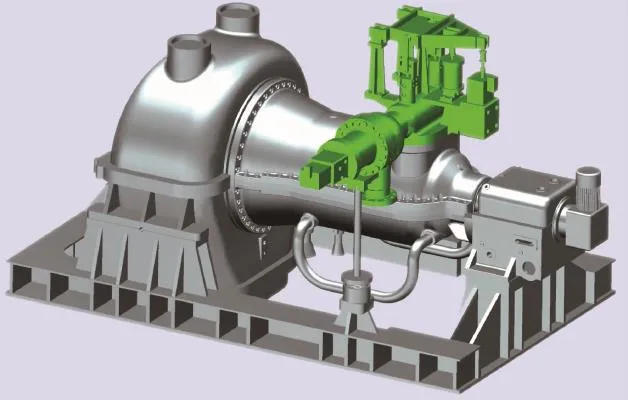

大型机组一体式阀门结构如图1所示,中压汽轮机汽轮一体式阀门结构如图2所示。

图1 大型汽轮机组一体式阀门结构

图2 中压汽轮机一体式阀门结构

因为机型的差异,这两种结构难于调和。中压机型从总体上说应属于中小机型,因此倾向于用中小机型的一体式阀门设计方案来进行中压进汽机组一体式阀门的方案设计,笔者只针对这种方案进行论述。

2 一体式阀门的蒸汽室结构方案

汽轮机进汽部分由汽缸、蒸汽室、调节阀和主汽阀组成,其中蒸汽室基本置于汽缸内部,蒸汽室和汽缸一般不可能一体铸造出来,只能采用焊接或法兰连接到汽缸上。汽缸、主汽阀阀壳、调节阀阀壳几乎不可能成一个整体铸造出来,在总体结构的划分上有两种方式,其一是将调节阀阀壳在汽缸上铸造出来,主汽阀悬挂在调节阀壳的一侧,以给水泵汽轮机组为代表,这种结构几乎没有办法进行蒸汽室安装,因此只适用于单层进汽结构上,如图3(a)所示。其二是将调节阀壳和主汽阀壳做成一体,调节阀部分阀壳采用倒扣的方式,通过法兰连接到汽缸上,这种结构在汽缸顶部有一个比较开放的接口,便于采用不同的蒸汽室结构,如图3(b)所示。

图3 阀门蒸汽室结构形式

如图3(b)所示的汽缸进汽双层结构在高压以上的机组上是普遍使用的,但适用于进汽阀布置在汽缸顶上的一体化结构设计却不常见。如前所述,高压以上机组作用在阀杆上的蒸汽力较大,多采用单阀-单油动机-全周进汽的结构,因此很容易通过钟罩或密封环等措施解决双层缸的密封问题。而中压以下的工业汽轮机的喷嘴调节往往设置多个调节汽阀,由于蒸汽力较小,每个调节汽阀设置单独油动机驱动的设计方案并没有必要,也不利于机组小型化。鉴于此,有必要开发进汽阀顶部座缸、双层缸的成套结构。

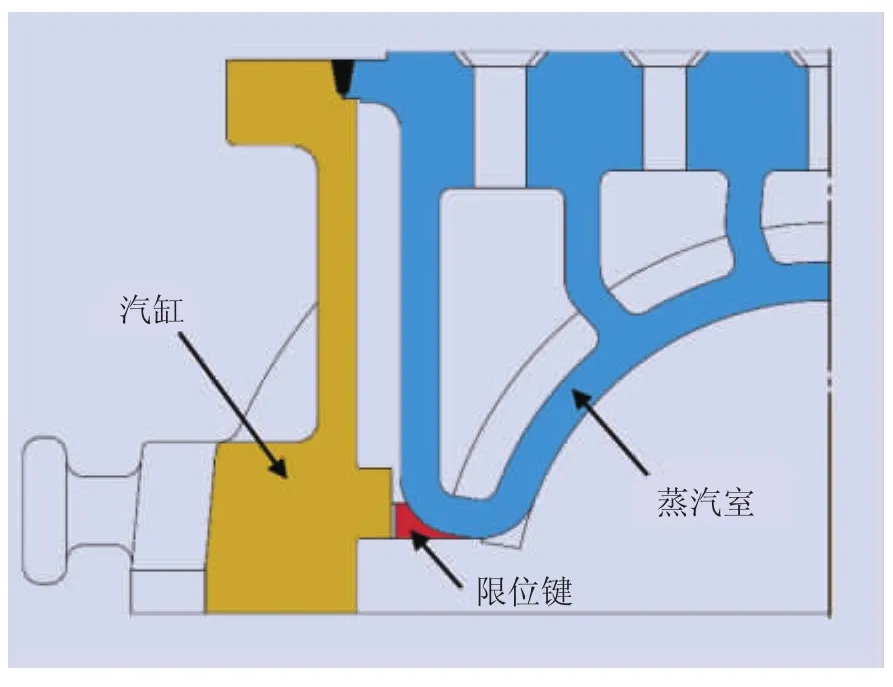

汽缸、蒸汽室、阀壳形成的三重结合面,这种配合方式常见的结构方案如图4所示。

图4(a)和4(c)的蒸汽室均采用三片法兰的结构,形成了两个密封面。不同的是(a)方案中间法兰完全夹在另外两片法兰内部,密封面较小,三层结构之间相互制约,同时保证两个面的密封比较困难,在中压条件下使用,可靠性不能保证。图4(b)采用了焊接结构,比较好地解决了密封问题,而且为蒸汽室提供了准确定位(因调节阀的阀碟实际上是装在蒸汽室上的,蒸汽室的定位要求是比较高的)。

蒸汽室和汽缸采用焊接结构之后,需要考虑以下问题。

(1)结构焊接后应进行热处理,再加工中分面。调节阀阀座如果是焊接之前套入蒸汽室,则焊后热处理,红套量会消失;如果热处理后红套,则无法装入阀座的固定销。一般设计优先采用阀座直接在蒸汽室加工并堆焊硬质合金。

(2)焊接和热处理变形会对喷嘴安装位置产生影响,焊接时应当考虑汽缸和蒸汽室之间的准确限位,例如设置限位键,如图5所示。

图4 三重结合面配合方式

图5 蒸汽室限位措施

3 一体式阀门本体结构设计

3.1提板式阀门流量特性

采用喷嘴调节方式的汽轮机,调节阀的配置与调节级效率、强度关系密切,在部分负荷的情况下,采用喷嘴调节可以减少阀门节流损失,提高调节级效率,但同时部分负荷下调节级焓降较大,高于额定工况。出于对调节级的运行业绩、总体的焓降分配、调节级的叶高损失和部分进汽损失的评估、常工况部分负荷设计点的选择、转子轴系稳定性等多方面的要求,确定调节级喷嘴的几何参数、部分进汽度、喷嘴总数和分组情况。

每个调节阀对应一定的喷嘴组,阀门口径的选型可以按喷嘴的面积选择,也可以按阀门喉部流速计算喉部面积。另外按阀门喉部流速计算阀门喉部面积时,需要注意各组喷嘴和对应的阀门喉部面积之比应一致,否则即使在额定工况下,各阀门流速和压损也不一致。典型的阀门形式有球头阀型线和GX-1型。

与大型发电汽轮机不同,中低压参数的机组阀门本身需要的提升力不大,调节阀口径小,数量多,如果每个调节阀均设置一套独立的阀门阀杆结构,阀门在汽缸上的布置将变得极为复杂,而且零件数量将大为增加。因此在这类机型上经常采用提板式阀门结构,典型的提板式调节阀如图6所示。

图6 典型的提板式调节阀

阀壳内若干阀门布置在一条横梁上,横梁两侧设置两根提升杆,由一副公共杠杆和油动机驱动。每个阀门设置了一定的空行程,即阀门重叠度,空行程的大小决定了阀门开启的顺序、机组的流量调节特性。良好的流量调节特性是阀门重叠度优化设置的主要目标之一,还要考虑阀门重叠度的设置应使机组常运行的部分负荷工况阀门节流最小。带重叠度的阀组每个阀依次开启(非依次全开),各阀的最大流量和焓降均不超过依次全开的最大值。

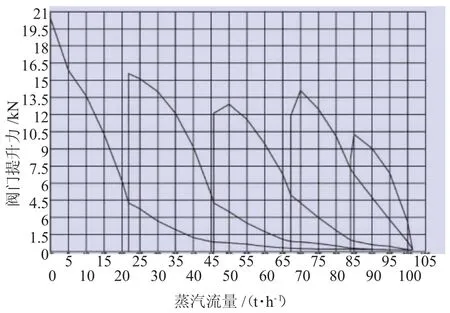

提板式调节汽阀配置了阀门重叠度,阀组提升力(即蒸汽对阀碟的作用力)显然不同于单阀的提升力,阀组的提升力是每个开启的阀门提升力之和,每个开启的阀门前后压力可以认为是一致的,但阀门规格和开度不一致,提升力需要分别计算。一般单个提升式的阀门可按全关、全开两个状态考量门杆的最大提升力,提板式的阀组则需要对整个开启过程的蒸汽作用力变化进行考量。

某提板式阀门的特性曲线如图7、图8所示。

图7 流量/升程曲线

图8 蒸汽作用力

3.2提板式阀门杆系运动特性

调节阀的杠杆系由杠杆支点、提升杆、弹簧箱、油动机组成,一般要求四部分集成在一个阀壳上,这样阀门所有的开启关闭力均在阀壳上,达成内力平衡,不会传递到汽缸上,另外,装拆比较方便安全。杠杆系如图9所示。

图9 调节汽阀杠杆结构

利用杠杆系在支点处的力矩平衡条件计算各阀点的油动机出力,各阀点的蒸汽作用力和弹簧力都是不同的,需要逐点计算。各阀点提升力见表1。

表1 阀杆提升力计算[1]

提板式阀门杠杆连接点多,必须考虑杠杆的稳定、导向和定位。如图9所示,杠杆上有两个支点、两个阀门提升点、一个弹簧箱连接点、一个油动机连接点,可以得到较好的刚性和平衡性。杠杆本身比较粗重,和阀门之间存在不确定的差胀,连接点多,相互制约,杠杆设置限位和导向,要保证杠杆在垂直方向上的转动、在水平方向上的自由膨胀。

采用提板式调节阀的机组不采用主汽门冲转,始终采用调节阀控制,主汽阀不考虑冲转。开启主汽阀的前提是调节汽阀要关闭,主汽阀内置小阀仅作阀碟前后压力平衡使用,小阀大小和型线一般不作要求。主汽阀和油动机采用直连连接,在阀盖外侧设置了连接座,可以灵活匹配油动机座接口和阀盖接口,另外将油动机和高温阀体隔开。阀杆和油动机轴的连接采用对夹法兰,保证接口的抗冲击能力。主汽阀主体部分结构见图10。

3.3一体式阀壳强度计算

由于进汽参数较低,阀门及螺栓材料相比高压机组也相应降低,单独考核阀壳不易反映真实情况,一般将汽缸和阀门一起计算,得到整体变形量和应力比再作分析[2]。

图10 主汽阀内部结构示意图

4 总结

中压工业汽轮机一体式阀门的开发是一个典型的整装、喷嘴调节、提板调节汽阀的设计案例,阀门的方案设计从阀门的功能、总体上的要求着手,结构设计则在阀门方案和设计参数的基础上,分析结构稳定平衡性、参数适应性来进行结构布置。

工业汽轮机因其运行工况多变,阀门控制是本体设计的重点和难点,以上针对典型的中压进汽参数汽轮机(文中实例机型的主蒸汽压力≤6 MPa,温度≤510℃)进行了一体式阀壳的结构分析论证,其在常规高压进汽参数下的适应性也在进一步研究中。

[1]吴厚钰.透平零件结构和强度计算[M].北京:机械工业出版社,1982.

[2]丁有宇.汽轮机强度计算手册[M].北京:中国电力出版社,2010.

Cylinder-valve housing integrated design is one of the fundamental preconditions in unit block design,the development ofintegrated valve for mediumpressure industrial steam turbine is a typical design case involving unit assembly,nozzle adjustment,cylinder valve adjusted by lifting beam.The systems analysis of such structure demonstrates the feasibility and its scope of application,its design can meet with the requirements for unit assembly.With the features of sound structural stability,balance ability and extensive parameter adaptability it can furnish newideas in design of same types of industrial steamturbine valves.

集装化;一体式阀门;提板式;

Unit Assembly;Integrated Valve;Lifting Beam Type

TK264.9

A

1672-0555(2015)03-028-06

*上海市科学技术委员会资助项目(编号:13QB1402400)

2015年6月

田伟华(1979-),男,本科,动力工程硕士,主要从事汽轮机结构设计开发工作