大型滑动轴承试验装置的多领域物理统一建模与仿真

2015-09-15段建国上海电气集团股份有限公司中央研究院上海200070

□段建国上海电气集团股份有限公司 中央研究院 上海 200070

大型滑动轴承试验装置的多领域物理统一建模与仿真

□段建国

上海电气集团股份有限公司 中央研究院上海200070

以大型滑动轴承试验过程为对象,基于3D EXPERIENCE单一数据源可体验软件平台对装备产品整机、关键系统和零部件的多层次跨领域建模,以及大规模系统仿真等虚拟试验关键技术进行了深入研究,利用Modelica语言开发了大型滑动轴承试验装置多领域物理统一模型,建立了集机械、电控、流体的一体化虚拟试验系统,实现了试验过程的知识化积累。仿真结果表明,该方法能够比较真实地模拟试验过程,获取较为精确的试验数据,可有效减少实物试验次数,提高试验柔性,补充物理试验,为复杂装备产品方案验证与设计提供经济高效的试验验证手段。

随着科技的日新月异,市场竞争日益激烈,产品利润日趋微薄,残酷的环境要求各企业必须不断地提高产品的生产效率,同时又要保证产品的生产质量,于是,产品试验环节自然被引入产品的生产周期。德国西门子、日本东芝和三菱、美国的GE等国际装备研发制造巨头,为了保持其在全球高端装备制造领域的领先地位,花费巨资建造了燃气轮机整机试验台、大型滑动轴承试验台、通用机械极端环境测试台等装置。国内的东方电气、哈尔滨电气、上海电气也先后建立了专门用于产品试验研究的大型试验装置,如专门用于提高滑动轴承支承性能的大型滑动轴承试验平台,为超导电机研发提供技术支撑的超导电机试验平台,用于汽轮机转子等大型转子类产品动平衡检测与校验的动平衡试验平台以及用于核电领域的核级材料试验台等。

大型滑动轴承试验装置作为一种典型的大型试验设施,主要用来研究各类动压滑动轴承在复杂工况下的运行状态及机理,测定其静动态性能,验证设计的合理性。系统结构主要包括:滑动轴承、转子、基座等机械部件,驱动电机、传感器、激振器等电控部件,顶轴油循环系统、润滑油循环系统等液压部件。如此实物样机的制造,动辄就要花费几百万元,设备搭建周期较长,同时还要面临设计失败的风险,并且在此试验装置上并不能完全模拟各类工况以及测定所需要的各项性能参数,柔性较差。有时为了获取充分的试验数据或充分了解产品性能,需要制作大量的试件,重复多次试验,耗费巨大。因此,将具有可重复操作性、经济性和安全性等优点的仿真技术引入产品的试验环节,用来辅助甚至替代传统试验是大势所趋[1-4]。

大型滑动轴承试验台的工作过程涉及液压、电控、机械、热流等多个学科领域,各子系统之间相互耦合,具有很强的非线性特征。通过计算机仿真技术分析其整体性能时,一般需要建立跨领域的计算机模型,以及多个领域的仿真软件协同仿真。但这样做也面临着传递不同步、可重用性差、建模效率低等方面的问题。笔者围绕能源装备用大型滑动轴承试验装置多领域物理系统建模及仿真问题进行深入研究[5,6],通过分析大型滑动轴承试验台结构与工作原理,基于Modelica建模语言对不同领域的系统构建采用统一方式进行描述,建立电、机、液、热流等多领域统一模型,开发虚拟试验系统,并进行整体性能的仿真分析,以期为大型滑动轴承试验装置的设计开发、轴承静动特性测试、润滑系统试验提供一种新途径。

1 大型滑动轴承试验装置结构

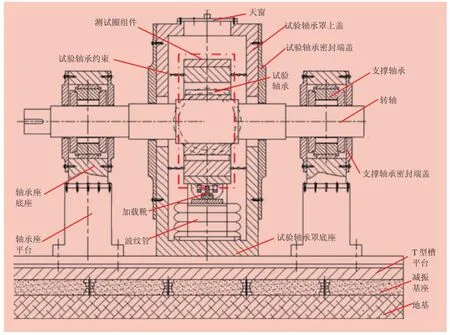

图1 试验装置本体结构图(未包含激振部件)

图1为试验装置本体结构图(不包含测控系统、冷却系统、抽真空系统、排油烟系统、润滑油自循环系统)。试验台为倒置式、三轴承形式,有两个支撑轴承和一个试验轴承;试验轴承外设置三个波纹管,沿轴承径向水平左右各一个,竖直一个;波纹管顶部设置加载靴,包括加载架和加载轴承,加载架连接加载轴承和波纹管,加载轴承作用在轴承壳体上;波纹管一端固定在试验轴承罩内壁,轴承罩两下角设置激振器底座,激振器安装在底座上;两个轴承座和轴承罩安装在T型槽平台上,试验装置驱动系统不安装在该平台上(驱动处振动不能从平台传递到试验台架上),平台下设置减振基座(弹簧和阻尼),减振基座之下为地基。

该试验装置进行的是全转速试验,可以进行轴承动静特性及润滑理论等方面的研究试验工作,还可进行高速状态下的轴承特性试验,其直径最大可达200 mm,转速最高可达14 000 r/min。

2 多领域统一建模

轴承试验装置是一个跨学科、多领域的综合系统,包括转子-轴承系统、驱动系统、静态加载系统、动态激振系统以及润滑油路系统5大部分,结构复杂,模型多样,涉及机械、电子、液压、控制、热流等多领域,这些不同领域的子系统之间表现出紧耦合的特性,需要对多领域统一建模、一致仿真。根据轴承试验装置实际模型,对系统进行了划分,采用多工程领域统一建模仿真语言Modelica搭建外围系统仿真模型。

Modelica语言采用数学方程描述不同领域子系统的物理规律和现象,根据物理系统的拓扑结构,基于语言内在的组件连接机制,实现模型构成和多领域集成,通过求解微分代数方程实现仿真。其互相兼容的多领域模型库能实现复杂综合系统的高置信度建模,支持面向对象建模、非因果建模、多领域统一建模、陈述式物理建模和连续离散混合建模,具有模型重用性高、建模简单方便、无需符号处理等优点,是未来多领域物理系统建模的主流方法[7]。

采用Modelica语言建模,主要有两种方式:一种是利用图形化的建模工具,通过重用模型库中已有的部件,连接形成多领域物理系统的整体模型;另一种是通过编写程序代码,层次化封装,形成部件子模型或部件模型。笔者结合以上两种方法,对各子系统或元器件进行建模[8]。

2.1驱动系统

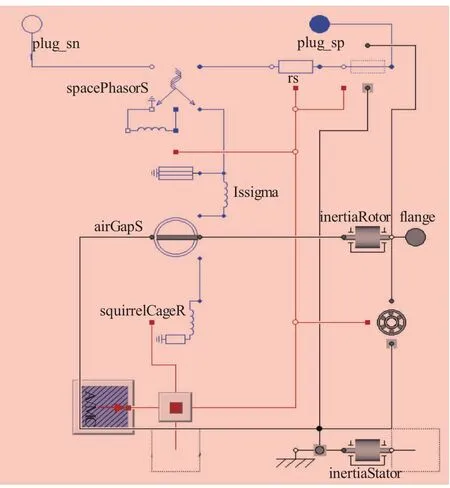

试验装置中的驱动电机采用的是德国SCHORCH笼型异步电动机,为转子提供转速与扭矩。试验装置对电机性能要求较高,因此准确地对电机进行建模非常重要。

异步电机是一个连续-离散混合的多领域强耦合系统,通过利用Modelica建模语言建立电机各元件模型,并将其组装成电机的多领域整机模型,实现机械、电磁、控制等领域的耦合。异步电机为三相鼠笼式感应电动机,根据电机性能曲线,得到电机参数后,可利用Modelica建立电机模型,如图2所示。轴承试验台电机为三相鼠笼式异步感应电动机,电动机结构简单对称,电气部分采用电路的形式建模,模型中的各模块及接口定义见表1。

图2 电机模型图

表1 电机模型各模块定义

模型中大部分组件都能直观描述其在电机主模型中的物理含义,较为复杂的是空间向量模型和气隙模型,它们应用了电机建模常用的两个坐标变换。

控件向量模型spacePhasorS应用了三相ABC静止坐标系-两相αβ静止坐标系变换,将标准的三相电参数变换到两相静止坐标系下。其中,三相变两相的变换矩阵(考虑零轴)为:

反变换矩阵为:

气隙模型(Air Gaps):为了更方便描述电机定转子之间耦合关系,应用了两相αβ静止坐标系-两相dq旋转坐标系变换,即将两相静止坐标系下的电参数变换到两相旋转坐标系下。两相静止变换到两相旋转的变换矩阵为:

式中:θ为d轴与α轴的夹角,其反变换矩阵为:

相对于电机定转子的实际耦合情况,经过坐标变换后,描述定转子耦合的方程大大简化。

与电机具体的组件模型不同,变频本身是一个比较抽象的概念,模块输入量为设定频率,输出量为ABC三相电压。控制方式方面:在基频以下,采用恒压频比控制;在基频以上,由于输出电压不能超过电机额定电压,因此采用弱磁调速。数学模型如下:

式中:fN和VN是电机额定频率和额定电压;U为电压幅值;f为输入频率;输出量VA、VB、VC分别是. ABC三相电压瞬时值;θ为输出电压相量的相角;θ为角速度;初始值设为0;θ0为初相角,一般设为0。

另外,联轴器作为连接电机与轴承转子系统的重要结构,其结构与性能对整个驱动系统也有重要作用。根据联轴器参数转动惯量J=0.012 1 kg·m2,采用 Modelica标准库中的 Mechanics-Rotational-Components-Inertia元件来对联轴器进行建模。

在完成对驱动子系统各模块与元件建模的基础上,为了验证模型的完整性与正确性,需要搭建虚拟轴承试验台驱动子系统仿真测试模型,对子系统进行单独仿真测试。

测试模型中包括电机模块、变频模块和联轴器元件,为了测试电机输出扭矩,在联轴器元件之后加入了torqueSensor扭矩传感器,联轴器之后连接测试负载惯量与负载扭矩。完成测试模型之后,设定仿真起始时间为0 s,截止时间为5 s,时间步长为500,采用Dassl系统算法,公差0.000 1,运行模型仿真,仿真结束后得到驱动子系统仿真测试结果。

2.2静态加载系统

静态加载力分布于水平方向与垂直方向,通过波纹管装置加载大小为12 600 N的静态力。采用Dymola-Mechanics-Multibody多体库的 WordForce模型来仿真三个不同方向的静态加载力,实现矢量力的加载。

2.3动态激振系统

2.4润滑油路系统

轴承试验台润滑油路系统为试验台提供压力、温度等符合要求的润滑油循环系统,保证系统正常运行。润滑油路系统由液压油站、轴承试验台、润滑供油油路、顶轴油供油油路、回油油路、油冷却器以及抽真空系统等组成,油站容积12 m3,润滑油由双路变量柱塞泵从润滑油站输出,经过滤油器过滤其中杂质之后,到达水冷油冷却器,经冷却的润滑油经过减压阀减压,到达轴承试验台。顶轴油经过变量柱塞泵由润滑油站输出,到达轴承试验台后分两路并联供油,油泵安装有安全溢流阀,当顶轴油路压力超过限定值时,溢流阀开启,对顶轴油路进行泄压,防止管线及设备因超压而损坏,压力降至设定值时,溢流阀自动关闭,润滑油最后经回油油路回到润滑油站。

润滑油路系统的建模,涉及的阀门种类多样,包含冷却、换热等模块,使用3D EXPERIENCE平台标准库Modelica-Fluid无法满足建模要求,应采用Hydraulics Library与Liquid CoolingLibrary两个专业模型库进行建模。

(1)Hydraulics Library液压执行传动机构模型库能为油用液压系统提供简单的仿真工具,使用范围包括机床、自动变速装置以及用于挖掘机和铲车等的开/闭驱动回路,包含全面的液压回路元件,阀门种类齐全,液压功能完备,但不能实现冷却换热仿真。

(2)Liquid Cooling Library液体冷却和润滑循环系统模型库能为液体冷却系统提供较全面的冷却模拟方案,但包含的元件种类少,未涉及的模型可以在Modelica开放环境中自行创建。

通过以上分析,最终采用Liquid Cooling Library液体冷却和润滑循环系统模型库作为油路冷却系统的建模基础模型库,并对模型库中未涉及的元件进行开发,最终得到润滑油路系统的基础模型。

确定系统回路模型之后,进行仿真测试。对于单个元件或系统局部的仿真,主要研究元件或局部系统的功能特性,需要对元件及其各边界条件进行详细建模与定义;而对于系统仿真领域,所关注的是整个系统的总体性能,如果系统中每个元件都进行详细建模的话,往往导致系统规模庞大,仿真效率低下。所以,针对系统仿真需求,对润滑油路系统回路模型进行了简化,通过取消系统中某些不起实际作用的阀门元件来简化系统,降低系统非线性度。

对于涉及多领域的复杂模型,虽然系统原理图可能早已设计完成,但是依照原理图将整个系统一次搭建完成往往不会成功,且不利于系统的调试和查错。以上建模过程采用了逐级细化、自顶向下的建模方式,首先在保证最高层元件接口完整的情况下,将元件简化,仅实现系统的基本功能;然后逐级细化各元件模型,如溢流阀、减压阀、管道变径、换热器等模块,达到设计时所要求的精度。

2.5可倾瓦滑动轴承建模

图3为可倾瓦径向滑动轴承结构简图,可倾瓦径向滑动轴承与传统的固定瓦径向滑动轴承相比,具有较高的稳定性,被广泛应用于汽轮机、发电机等高速旋转机械。由于瓦块的摆动,具有n块瓦的可倾瓦轴承有n+2自由度,使可倾瓦径向滑动轴承模型的推导过程十分复杂,分析更加困难,因篇幅所限,在此不再赘述详细的推导过程,仅对其基本理论进行简要概述。

图3 可倾瓦径向滑动轴承结构简图

可倾瓦滑动轴承稳态模型满足以下方程。

无量纲化后的稳态雷诺方程为:

无量纲膜厚方程为:

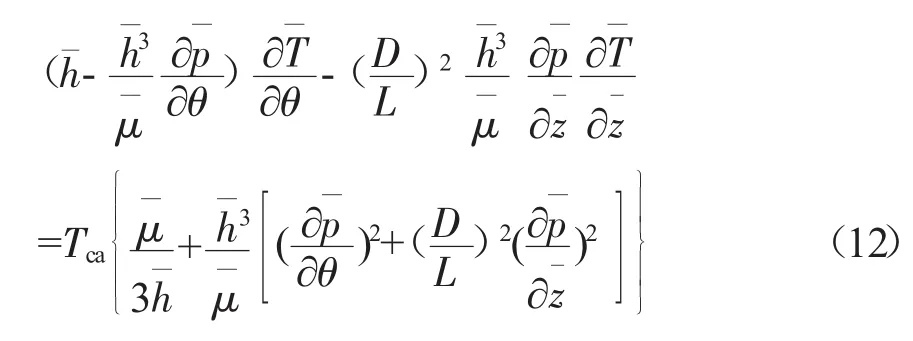

无量纲能量方程为:

式中:T为油膜温度;T0为初始进油温度;μ0为润滑油在温度为T0时的动力黏度;ω为转子的角速度;R为转轴的半径;Cv为润滑油的比热容;ρ为润滑油密度;C为半径间隙。

无量纲黏温方程为:

式中:β为调整系数。

雷诺方程和能量方程分别为二元二阶和二元一阶变系数非齐次微分方程,无法直接利用Modelica语言编程求解,通过采用有限差分法将其离散为代数方程组的形式,再采用Modelica语言编程求解。可倾瓦滑动轴承稳态模型的开发过程如图4所示,图中,δF为油膜力收敛精度,εt为两次迭代无量纲油膜温度允许的相对误差,δ为两次压力迭代的差值,δP为压力迭代相对误差值为油膜力,FW为工作载荷。

可倾瓦滑动轴承动态模型满足以下方程:

通过以上分析,采用Modelica语言来开发可倾瓦滑动轴承静动特性分析模块。

图4 轴承模块开发框图

3 仿真与结果分析

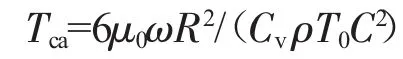

为了验证模型的仿真效果,通过设置软件接口、开发接口程序以及设计系统整体运行特性等工作,将以上各子系统模块进行连接,得到大型滑动轴承试验台多领域物理系统仿真模型,如图5所示。笔者选择达索系统公司旗下最新的单一数据源3D EXPERINCE平台作为大型滑动轴承试验台的建模仿真平台,它具有互相兼容的多领域模型库,能实现对复杂综合系统的高置信度建模,可以为Modelica语言提供基础编译运行环境以及生动直观的建模环境。

试验台系统分解如图6所示,根据各个子系统间的关联关系,设置接口程序。图中给出了轴承试验台仿真系统模块间连接关系示意图,以轴承系统为核心,供油系统向轴承系统提供进油压力和进油温度接口,驱动系统提供转速接口,加载系统提供工作载荷接口,它们通过各自的接口与轴承系统连接,轴承系统模块又通过面向对象建模仿真模块和多体动力学模块间的联合仿真接口,进行油膜力和振动位移的数据传递,激振系统也通过面向对象建模仿真模块和多体动力学模块间的联合仿真接口对轴承壳体施加激振力,如此即构成了轴承试验台系统仿真模型。通过该模型,在顶层综合管理平台的协同下,进行仿真,获取轴承静动特性参数、激振力、振动响应信号、电机运行曲线、油温油压曲线、工作载荷、转速等信息。

图5 虚拟轴承试验台多领域物理系统仿真模型

图6 轴承试验台仿真系统模块间连接关系示意图

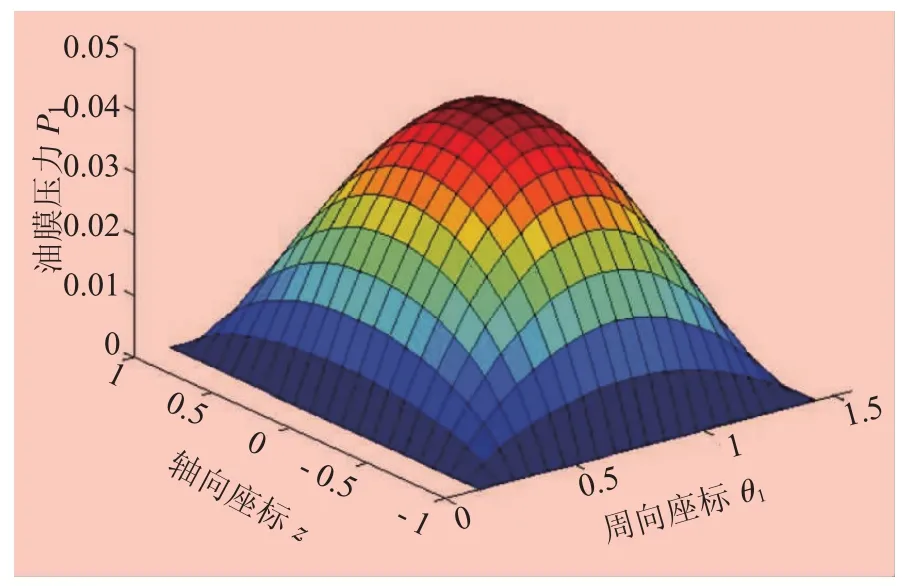

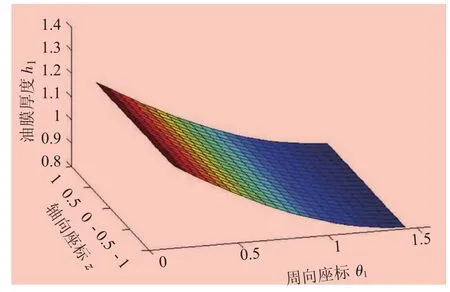

针对以上提到的可倾瓦径向滑动轴承,采用开发的Modelica程序,在不同工况下求得若干组可倾瓦轴承的偏心率、偏位角、最大油压、最小膜厚以及进油流量等静特性参数,图7~9依次给出了指定工况下四瓦可倾瓦轴承其中一个瓦块的无量纲压力分布、膜厚分布和温度分布图。

通过进一步研究偏心率、最大油压、最小膜厚以及进油流量随载荷和转速的变化规律,可以得到:转速一定时,在给定的载荷范围内,随载荷的增加,可倾瓦轴承的偏心率和最大油压线性增大,最小膜厚线性减小,进油流量则几乎不发生变化;载荷一定时,在给定的转速范围内,随着转速的增加,可倾瓦轴承的偏心率不断减小,最大油压、最小膜厚和进油流量则不断增大;同时,针对不同工况下的不同参数,Modelica程序和ROMAC(美国弗吉尼亚大学旋转机械与控制协会)程序均有较好的吻合度,变化规律完全一致,在给定工况范围内,以上参数最大误差仅为3.2%。

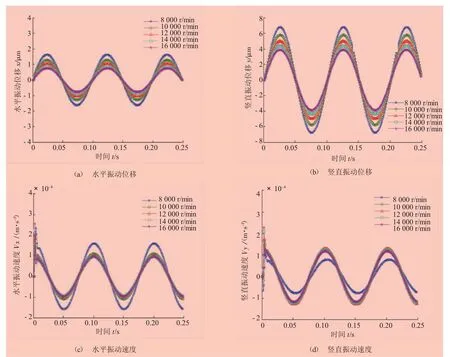

另外,为了比较不同工况下的振动响应情况,在确定激振力情况下,对不同转速下的振动响应情况进行记录,并绘入相同的图表进行比较,激振力曲线如图10所示,不同转速下的振动响应曲线如图11所示。由图11可以看出,在指定工况范围内,随着转速的增加,两方向上的振动响应均有所减小,这是由于转速增加、刚度随之增大的缘故。

以上仿真结果完全符合可倾瓦滑动轴承的自身特点,也充分证明了该方法的有效性。下一步将在试验台建成后,通过试验测试系统获取不同规格可倾瓦滑动轴承的静动态特性参数,进一步修正各子系统与虚拟试验整体系统的仿真模型,提高系统仿真精度,为不同规格、不同型号滑动轴承的设计与开发提供高效的验证手段和数据支撑。

图7 瓦块1油膜压力分布图

图8 瓦块1油膜厚度分布

图9 瓦块1油膜温度分布

图10 激振力曲线

4 结论

将经济、高效的虚拟试验引入产品的试验环节,用来辅助物理试验是今后发展方向。依托企业大型滑动轴承试验台的建设,对大型滑动轴承试验系统多领域物理建模与仿真技术进行研究,推进虚拟试验平台在工业领域的应用。针对大型滑动轴承试验系统这种涵盖机械、液压、电控、热流等多领域的复杂机电系统,使用具有面向对象和非因果关系特性的Modelica语言进行不同层次的建模和仿真分析,构建了润滑、加载、激振、驱动、滑动轴承等不同领域的元器件与子系统模型库。通过滑动轴承静动态特性参数的仿真分析与结果对比,模型达到了一定的精度,通过利用试验数据进行进一步修正,可以为不同类型、不同规格滑动轴承设计提供有效的方案验证手段,也可以为滑动轴承试验台的设计与分析提供系统性的解决方案。

图11 不同转速下的振动响应曲线

[1] Michael W.Co-simulation of Building Energy and Control Systems with the Building Control Virtual Test Bed[J]. Journal of Building Performance Simulation,2011,4(3):185-203.

[2]Zhenghua Jiang,Roger A Dougal,Shengyi Liu.Application of VTB in Design and Testing of Satellite Electrical Power Systems[J].Journal ofPower Sources,2003,122(1):95-108.

[3]Dressler K G,Speckert M,Bitsch G.Virtual Durability Test Rigs for Automotive Engineering[J].Vehicle System Dynamics:International Journal of Vehicle Mechanics and Mobility,2009,47(4):387-401.

[4]倪进峰,徐诚,王亚平.武器自动机虚拟试验技术研究[J].系统仿真学报,2006,18(6):1558-1560.

[5]张洪昌,陈立平,张云清.基于Modelica的ABS电磁阀多领域建模仿真分析[J].系统仿真学报,2009,21(23):7629-7633.

[6]杜波,秦大同,段志辉.HEV多领域物理建模与模式切换控制仿真[J].系统仿真学报,2013,25(7):1668-1674.

[7]赵建军,丁建完,周凡利,等.Modelica语言及其多领域统一建模与仿真机理[J].系统仿真学报,2006,18(增刊2):570-573.

[8]于涛,曾庆良.基于仿真建模语言Modelica的多领域仿真实现[J].山东科技大学学报,2005,24(4):13-16.

Based on 3D EXPERIENCE software platform with single data source it takes the test procedure for large sliding bearing as the objective tocomplete an in-depth study on key technologies for virtual test such as multi-level interdisciplinary modeling of complete equipment,key systems and components for the products and simulation of large scale system as well.Modelica language is introduced to develop a unified multi-domain physical model for large bearing test device and establish a virtual test system integrating mechanical system,electric control system and fluid system,so as to realize the knowledge accumulation for the test procedure.The simulation results show that this technique can simulate the testing procedure in relative reality with more accurate test data,And it can effectively reduce the number of physical tests,improve test flexibility,support physical test and provide a cost-effective experimental means for verification of complex equipment design and scheme

滑动轴承;试验装置;多领域统一建模;仿真分析

Sliding Bearing;Test Set;Unified Multi-domain Modeling;Simulation Analysis

TH133.31

A

1672-0555(2015)03-001-09

2015年5月

段建国(1980-),男,博士,工程师,主要从事系统仿真与虚拟试验的研究工作