集中油雾收集处理系统在机械加工车间的应用

2015-09-15蒋林艳覃红林张秀萍曾桂莲

蒋林艳,覃红林,张秀萍,曾桂莲

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

集中油雾收集处理系统在机械加工车间的应用

蒋林艳,覃红林,张秀萍,曾桂莲

(上汽通用五菱汽车股份有限公司,广西 柳州 545007)

为改善某发动机工厂机械加工车间员工的作业环境,提高车间内空气质量,预防其对员工造成的职业伤害,通过对生产现场实际情况的合理布局与设备管道的安装,采用集中油雾收集处理系统对机械加工车间里的油雾进行净化与控制,有效地控制与减少了车间内的油雾浓度。实际应用效果检验表明:采用集中油雾收集处理系统对工作场所的空气进行收集、净化后,整个机械加工车间内的空气质量在满足NIOSH提出的金属加工切削液油雾浓度控制限值0.5 mg/m3的前提下,PM2.5浓度同比上年同期平均降低了13.3%,TSP浓度最高下降幅度达24%;特别地,实际经过改造的两个局部区域空气质量得到较大改善,其中TSP浓度降低30%以上,而PM2.5浓度在两个局部区域的平均降幅均超过60%。

油雾;集中油雾收集处理系统;PM2.5;TSP

在金属机械加工过程中,为了有效地润滑、冷却和清洗刀具及加工件,需使用切削液,但由于切削液在使用中需要经历泵循环、喷雾、射流与高速旋转的刀具激烈撞击和高温蒸发等过程,因此会在空气中形成大量油雾[1-3]。由于油雾产生的方式不同,其颗粒直径范围也有较大区别。一般情况下,机械激烈撞击过程产生的油雾主要以液滴形态存在,且液滴直径范围较宽,通常为2~10 μm;而受热高温蒸发产生的油雾会在冷凝过程中形成直径更为细小的冷凝悬浮体,粒径通常在2 μm以下。研究表明,机械加工车间里工作环境空气中油雾粒径的最大分布区为1 μm,对磨削加工机床周围油雾粒径的测试结果表明95%的液滴直径小于3 μm[4-6]。

切削液大量受热蒸发使机械加工车间空气中的总烃含量比油雾测试值大得多,但是医学研究证明,油蒸汽和大颗粒液滴对人体肺部的危害相对较小,以油蒸汽形态存在的油雾被吸入肺部又被呼出,它们并不会被肺泡捕获,粒径10 μm以上的颗粒油滴无法通过鼻腔和支气管进入肺部;而只有以液滴形式存在且直径小于5 μm的油雾颗粒才能顺利到达肺泡,并在肺部沉淀,可导致良性的呼吸系统疾病(包括哮喘、肺炎等),从而对人体造成危害[7-9]。事实上,直径小于或等于2.5 μm的颗粒物即PM2.5,已被科学证实对人体健康和环境质量都会产生巨大危害。随着我国PM2.5污染问题日益凸显以及公众环境意识的增强,人们对PM2.5的关注也越来越多。为此,我国新修订的《环境空气质量标准》已将PM2.5纳入强制性污染物监测范围,并将在2016年1月1日起在全国实施。然而,机械加工车间内油雾成分复杂,难以用某种单一指标衡量,且目前国内尚无相关法规对其浓度做出明确要求[10-11]。机械加工车间里存在的油雾除了会危害工人的身心健康外,还可能导致火灾事故。在油雾控制不佳的车间内,其墙壁、屋架及设备表面等均覆盖着一层油渍,形成表面的可燃材料,一旦遇到火源,极易引发火灾;而且,生产工人在有油雾的地面上滑倒的可能性亦会增加;此外,车间油雾还会影响设备设施的正常运行,如果油渍附着在设备和电子元件的表面,会导致设备设施故障增多,降低其使用寿命,也给保洁工作带来沉重的负担[12-14]。因此,控制车间里空气中的油雾浓度,具有十分重要的意义。

过去,通常是通过安装排风扇、在机床周围设置防护罩等方法来控制车间里空气中的油雾浓度;目前,大多在金属切削加工机床、清洗机等设备上设置过滤装置来去除油雾,如静电式过滤和多层合成纤维过滤。前者单纯采用排风扇及防护罩,虽然措施简单,但大量油雾会从室内移至室外,对环境造成危害,加之如果使用不具抗雾特性的金属切削液,车间的油雾量仍然难以达到美国国家职业安全与健康协会(National Institute of Occupational Safety and Health,NIOSH)提出的金属加工切削液油雾浓度控制限值0.5 mg/m3的标准;与前者相比,后者处理效果较好,不足之处是静电式过滤装置故障率较高,清理难度大,且多层合成纤维过滤的滤材消耗量较大,成本较高[15-17]。为此,本文以某发动机工厂为例,在控制机械加工车间油雾浓度满足NIOSH标准的基础上,类比我国新的《环境空气质量标准》要求,参考PM2.5监测标准,经对厂房结构及管道布局的分析与研究,采用集中油雾收集处理系统对机械加工车间里的油雾进行净化与控制,以有效预防车间内由油雾引起的职业危害。

1 集中油雾收集处理技术方案

1.1 某发动机工厂概况

某发动机工厂占地面积40 000 m2,一期产能设计规划为发动机年产35万台,随着市场需求的持续增长,工厂进行了二、三期产能提升改造。二、三期产能改造是在未新建主厂房的情况下,对车间主厂房进行工艺布局调整,实现了89万台/年的产能提升。随着设备密度的增大,车间厂房里的油雾浓度也随之上升。为了防止工厂机械加工车间内油雾浓度超出年度计划0.4 mg/m3的指标,保证员工的职业健康安全,工厂结合二、三期发动机缸体/缸盖加工中心100台数控机床(Computer Numerical Control,CNC)的布局调整,进行了集中油雾收集处理的改造,即从不同加工工位或加工中心抽出来的污染空气,统一通过一套管道集中收集,并输送到主机一并处理,再将处理达标后的干净空气排回车间内。

1.2 集中油雾收集处理系统的主要设备

1.2.1 净化设备及其过滤原理

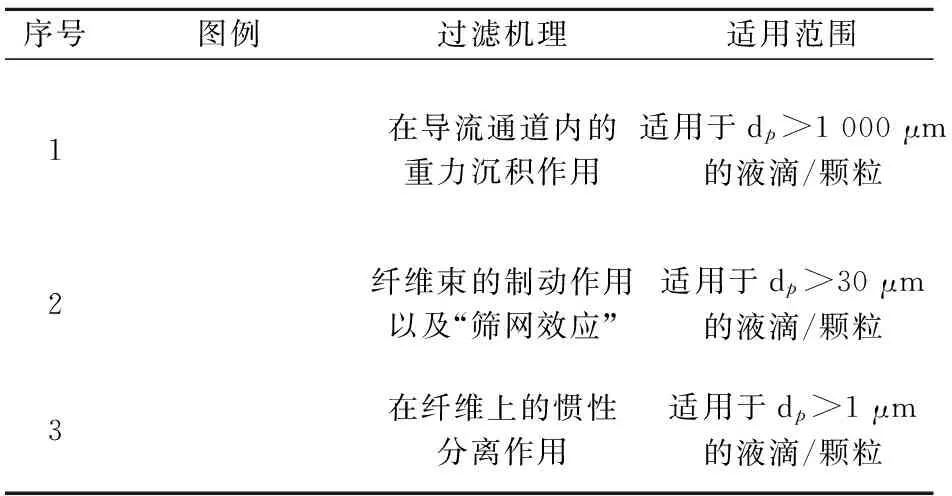

针对生产现场实际情况,考虑到乳浊液的烟雾中含有液滴,有一定的重量,要求吸力较大,加之存在着一定的烟雾和油雾,且烟雾都是在微米级以下,很容易造成烟雾嵌入滤芯,致使滤芯堵塞,因此在设计中根据污染物的性质选择专用乳浊液净化设备即过滤器进行处理。过滤器采用室内安装形式,特别适用于机械加工中心的乳浊液/油雾分离净化。另外,由于机械加工车间需常年恒温,因此采用将净化后的切削液油雾直接向车间内排放的方案,这样可避免将大量冷暖气因排出室外而造成的电力损失。过滤器采用三级过滤,具体过滤原理见图1。其中,第一级与第二级过滤由油雾/乳浊液过滤器处理,通过两级过滤滤芯,可以将各机械加工中心和试验过程使用的乳浊液、矿物油、生物油或者合成油产生的不溶于水的油雾通过机械途径进行高效率分离,排放浓度可达到0.5 mg/m3以下。其过滤过程为:当含乳浊液气流到达净化设备主机时,经过油雾入口处设置的导流风道,含乳浊液气体流向得以控制,又由于重力惯性,大的液滴在此被分离;含乳化液的气流由进气管道导入后,上升先后经过两层金属丝网织物过滤,雾沫与丝网细丝相碰撞并附着在细丝表面上,细丝表面上雾沫的扩散与重力沉降,使雾沫形成较大的液滴沿着细丝流至两根丝的交接点,而细丝的可润湿性、液体的表面张力以及细丝的毛细管作用,使得液滴越来越大,直到聚集的液滴增大到其自身产生的重力超过气体的上升力与液体表面张力的合力时,液滴就从细丝上分离下落,即通过滤板的表面阻力、溶液/液滴分子的相融性和扩散性共同的作用,加上滤芯的特殊结构,乳状液滴被有效地分离,乳浊液过滤器滤芯的过滤机理见表1。经以上两级过滤后,第三级过滤则采用F9的聚酯材料的滤芯,可达到亚高效的过滤等级,最终达到直接向车间内排放的目的。

如上所述,三级过滤网拦截的颗粒物均吸附在其上面,不影响各级处理的效果,为了防止因吸附的颗粒物过多而造成的过滤网堵塞,工厂将定期对三级过滤网进行更换或清洗。其中,第一级和第二级过滤网每半年由工厂保洁人员进行一次清洗,3~5 a进行更换,更换所需费用约1万元;第三级过滤网根据目前使用情况,规定每半年更换一次,费用约3 000元。

表1 浮浊液过滤器滤芯的过滤机理

注:dp为空气动力学直径。

1.2.2 控制与辅助设备

(1)集中式控制系统。所有系统的除尘风机采用变频控制,每台风机对应1台变频器。即用1台可编程逻辑控制器(Programmable Logic Controller,PLC)通过工厂以太网采集机床的工作状态,根据机床工作状态及压差的变化来实现风机的无级变频,以达到节约能耗的效果。

(2)风机。为了减小油雾集中收集设备维修维护过程中的备件风险,风机种类不宜多于2种。本次所选用的四级离心风机带有防倒运转功能,风机选型时预留10%~15%的余量,风机叶片带保护功能,而风量则在机器设备除尘净化吸气量理论计算基础上,结合生产实际使用情况以及丰富的经验加以确定。在生产过程中,主要考虑加工仓门开口大小与时间长短,来适当增加或减少吸气量。原因是:加工仓门敞口面积较大时,加工仓内难以形成负压条件,就会导致加工仓门处风速低、油雾溢出等现象,从而造成油雾浓度高。为了防止此种情况的发生,按照过去的成功经验,需在理论计算的基础上适当增加吸气量;反之,若加工仓内负压较大,则需适当将吸气量调小,防止大量的切屑液被带出加工仓,从而避免加工成本的增加。

(3)回液装置。每台乳化液分离器配1套回液装置,乳化液分离器的滤芯利用工厂的乳浊液或自来水清洗,清洗下来的乳浊液回流至工厂的集中过滤处理系统。

1.3 集中油雾收集处理系统的设计方案与实施

本次针对某发动机工厂二、三期发动机缸体/缸盖加工中心100台数控机床进行集中油雾处理改造,集中油雾收集处理系统的设置主要根据现场布局情况采取就近原则。其中,缸体加工中心共4台设备的工艺采用干湿切削混合,比例约1∶1,产生的油雾夹带较多铁屑,处理比较困难,为此单独设立了两个小单机;其他加工中心机床分东西两面设置,相应设置了9套集中油雾收集处理子系统。单台机床油雾收集管道具体安装方式如图2所示。

所有的净化系统是集中式系统,即1台除尘净化设备带着多台机床设备(见图3)。其中每台机床连接到主管道的连接方式皆如图2所示,即从机床1到机床N都按照图2的方式与主管道连接。

经过对厂房承重的核算以及整个施工涉及的工期、成本、电控和预防管道堵塞等措施的讨论,确定了各个子项目的工程现场实施计划。其中,集中油雾收集处理系统管道布局采取在厂房现有的纵横支撑桁架上安装U型吊架,以完成系统主管道的支撑安装;结合厂房结构,系统主管道穿过墙面,与统一放置在辅房的主机连接,而净化设备作为整个系统的核心部件,安装在主机内;所有油雾收集系统的排风口设置在辅房的屋面,回风管直接穿过墙面进入厂房,在出风口处设计百叶窗,经处理的洁净回风可以直接回排到车间内。已完成安装的集中油雾收集处理系统,见图4。

2 集中油雾收集处理系统在机械加工车间的应用效果检验

2.1 环境油雾浓度的检测设备与方法

该发动机工厂机械加工车间每月都开展一次油雾浓度现场取样。取样仪器为美国进口的一款手持式颗粒物监测仪Met One 531,实物如图5所示。该仪器是一款先进的空气粒子监测仪器,同时具备测量微粒个数、粒径和质量的功能,测试数据储存在仪器的内存中,可通过配套软件输出到电脑进行分析,也可以通过精确取样头探测,在仪器的LCD显示屏上直接读取并记录数据。

Met One 531空气粒子监测仪在粒子计数器模式下,可以测量大于或等于0.5~5.0 μm的粒子数量(单位:个/ft3);开启粉尘仪模式时,操作环境温度在0~50℃范围内,利用其精确取样探头即可测试PM2.5和TSP(Total Suspended Particulate,总悬浮颗粒物)的浓度,其测试范围为0~1 mg/m3,取样时间为2 min。

该发动机工厂机械加工车间里的监测范围覆盖缸体、缸盖、曲轴及装配线的每个工作场所,在设备和人员分布密集区域,本次共选取54个采样点,采样点近似平均分布(见图6),每月定期对这些样点进行数据采集与检测。

2.2 集中油雾收集处理前后的油雾浓度对比

该发动机工厂集中油雾收集处理改造于2013年初启动至年底完成,2014年1月全面投入运行。现场可测试到PM2.5和TSP浓度,以TSP作为衡量机械加工车间油雾浓度大小的关键指标,同时对能够直接进入肺泡呼吸系统的PM2.5也进行了测试。工厂车间里每个月的油雾浓度取自当月54个测试点油雾浓度的平均值。其中,油雾浓度最大区域分布在使用金属切屑液较多的粗加工区域,TSP和PM2.5浓度最大时分别达到0.410 mg/m3和0.232 mg/m3;相应地,最小TSP和PM2.5浓度分别为0.117 mg/m3和0.056 mg/m3,主要分布在金属切屑液使用较少的精加工区域。此外,选取工厂至今为止在集中油雾收集处理改造前、后同期TSP和PM2.5浓度数据进行对比,即选取2013年1月份至7月份与2014年1月份至7月份的数据进行对比,其TSP和PM2.5浓度变化趋势见图7和图8。

由图7可知,自2014年1月集中油雾收集处理系统全面投入运行后,机械加工车间里的油雾浓度相比2013年同期逐渐降低,尤其是7月份TSP浓度降幅显著,车间内油雾浓度在0.15~0.30 mg/m3范围内,达到NIOSH提出的金属加工切削液油雾控制限值0.5 mg/m3的标准。另一方面,按照PM2.5监测网最新标准,由图8可知,虽然集中油雾收集处理后车间内PM2.5多数时间仍处于轻度污染,但其浓度明显下降,且趋于更加良好。

另外,本次单独对机械加工车间内经过改造的缸体M3(CBM3)和缸盖M4(CHM4)两个加工中心区域集中油雾收集处理前、后TSP和PM2.5浓度的检测数据进行了对比,两个局部区域处理前后TSP和PM2.57个月的油雾浓度平均值见表2。

表2 局部区域集中油雾收集处理前后7个月的油雾浓度平均值对比

由表2可以看出:在CBM3区域,PM2.5浓度的最低值为0.074 mg/m3,车间内空气质量达到良好水平,且降低幅度高达65.09%,而TSP浓度最低值也达到0.144 mg/m3,降低幅度达到59.20%;在CHM4区域,PM2.5和TSP的浓度也都得到降低。可见,对机械加工车间内的CNC进行集中油雾收集处理改造后,不仅能使车间内空气质量整体提升,而且在实际改造的局部区域空气质量也得到改善,特别是PM2.5浓度的平均降低幅度超过60%。由此可以推断,若对整个车间的所有CNC进行集中油雾收集处理改造,其效果将会更加明显。

集中油雾收集处理系统运行后,工厂向进厂2年以上的1 204名员工,针对车间内空气质量进行了问卷调查,其调查结果见图9。

由图9可知,98%的员工表示集中油雾收集处理系统运行后,车间里的环境空气质量达到优良,只有2%的员工感觉厂内环境不佳。可见,厂内绝大部分员工认可此次改善的效果,表明集中油雾收集处理系统已使车间空气质量符合绝大多数员工的要求。

3 结论与展望

通过安装集中油雾收集处理系统对工作场所的空气净化后,机械加工车间内的空气质量在满足NIOSH提出的金属加工切削液油雾浓度控制限值0.5 mg/m3的前提下,PM2.5和TSP浓度也得到改善:PM2.5浓度同比上年同期逐渐下降,平均降低13.3%;TSP浓度与PM2.5一致,同比上年同期亦稳定下降,最高下降幅度达24%。此外,员工作业环境的舒适度得到了很大改善,对员工的职业危害相对减少。特别地,单独以车间内实际经过改造的局部区域空气质量来进行对比,TSP和PM2.5浓度较改善前同期相比都得到大幅度降低,尤其是PM2.5浓度在两个局部区域的平均降幅均超过60%。由此可见,集中油雾收集处理系统的应用是一种降低车间油雾浓度的有效方法。

该公司借鉴此发动机工厂的空气净化经验,在建设新工厂时,从建设项目设计阶段就确定其作为职业卫生工程的“三同时”要求,成为之后新建工厂环保健康的重要内容。然而从安全系统角度看,消除或替换危害物质是本质安全的根本途径,选择少产生或不产生油雾的切削液,则能从源头上遏制大量油雾的产生。通过类比外界环境对员工的影响,对工厂内PM2.5浓度进行监测显示,虽改善了员工作业环境,但距离良好的空气质量还有差距,因此制定关于生产场所油雾控制的职业卫生标准或法规是非常必要的。

[1] 张巍巍,裴宏杰,张春燕,等.金属切削液油雾的形成及控制[J].机床与液压,2008,36(1):26-28.

[2]邱金华,罗新民,李波.金属加工液油雾的控制[J].合成润滑材料,2005,32(1):28-31.

[3]韩志峰.机加工车间油雾产生的危害及其控制技术[J].河南科技,2010(5):70-71.

[4]傅树琴,周炜,严丽珍,等.金属加工润滑剂油雾控制的现状与进展[J].润滑油,2003,18(6):3-7.

[5]任凡.机械加工车间环境影响分析及粉尘特性研究[D].重庆:重庆大学,2010.

[6]侯海燕,余斯安,唐新宜,等.金属加工液油雾的采样与检测[J].润滑油,2007,22(4):53-55.

[7]孙建林,肖湘涛.金属加工油液的发展与创新[J].石油商技,2012(1):42-45.

[8]T.曼格,W.德雷泽尔.润滑剂与润滑[M].北京:化学工业出版社,2003.

[9]Hendy M S,Beattie B E,Burge P S.Occupational asthma due to an emulsified oil mist[J].USNationalLibraryofMedicineNationalInstitutesofHealth,1985,42(1):51-54.

[10]邱兆文,邓顺熙,郝艳召.基于AERMOD模型评估公路交通源PM2.5的浓度分布[J].安全与环境工程,2014,21(3):65-69.

[11]田芳,祁士华,杨 丹,等.天津市塘沽区PM2.5中PAHs的分布及来源判识[J].安全与环境工程,2009,16(5):53-57.

[12]黄民继.机加工车间油雾控制及过滤、收集系统应用分析[J].机电安全,2012(7):22-23.

[13]Massin N,Bohadana A B,Wild P,et al.Airway responsiveness,respiratory symptoms,and exposures to soluble oil mist in mechanical workers[J].OccupationalandEnvironmentalMedicine,1996,53(11):748-752.

[14]金志宇,孔庆华,马笑蓉.切削液的危害及解决方法[J].机械工程师,2005(10):132-133.

[15]Metalworking Fluids Standard Advisory Committee & Occupational Safety and Health Administration (OSHA).Metalworking:FluidsSafetyandHealthBestPracticeManual(EB/OL).(2014-10-08).https://www.osha.gov/SLTC/metalworkingfluids/metalworkingfluids_manual.html/[2014-10-08].

[16]Peter M E.NIOSHManualofAnalyticalMethods(NMAM)[S].Fourth Edition.Cassin Elli DIANE Publishing,1994.

[17]高彦文,陈辉,贾利平.金属加工液油雾的收集与优化分析[J].机械工程师,2011(10):26-28.

Application of Oil Mist Collection and Treatment System in the Machining Shop

JIANG Linyan,QIN Honglin,ZHANG Xiuping,ZENG Guilian

(SAIC-GM-WulingAutomobileCo.,Ltd.,Liuzhou545007China)

This paper applies the method of centralized oil mist collection and treatment system to improving the air quality of work environment and keeping employees free of the occupational injuries in the machining shop of an engine plant.The study controls and reduces the oil mist volatilized from actual situation in the workshop through rational distribution and installation of equipments and pipes.The test results show that oil mist concentrations and occupational hazards have significantly decreased and the oil mist collection and treatment has greatly improved the workplace for employees after the collection and purification of oil mist.Firstly,the air quality in the workshop is controlled under the premise of 0.5 mg/m3which meets the standard of National Institute of Occupational Safety and Health (NIOSH) for metalworking cutting fluid mist control limits.Secondly,PM2.5concentration decreases by nearly 13.3% than that of the same period of last year,and the peak decrease of TSP concentration reaches 24%.In particular,the air quality in two transformed modules has been greatly improved,that is,TSP concentration decreases by more than 30%,and the average reduction of PM2.5is over 60%.Key words:oil mist;centralized oil mist collection and treatment system;PM2.5;TSP

1671-1556(2015)04-0088-06

2014-11-06

2014-12-17

蒋林艳(1985—),女,硕士,工程师,主要从事职业健康安全与环保工作。E-mail:linyan.jiang@sgmw.com.cn

X701;X76

A

10.13578/j.cnki.issn.1671-1556.2015.04.015